This site is not complete. The work to converting the volumes of സര്വ്വവിജ്ഞാനകോശം is on progress. Please bear with us

Please contact webmastersiep@yahoo.com for any queries regarding this website.

Reading Problems? see Enabling Malayalam

ആന്തരദഹനയന്ത്രം

സര്വ്വവിജ്ഞാനകോശം സംരംഭത്തില് നിന്ന്

ആന്തരദഹനയന്ത്രം

Internal Combustion Engine

ഒരു ഇന്ധന-വായുമിശ്രിതം (fuel-air mixture) കത്തിയെരിഞ്ഞുണ്ടാകുന്ന അത്യധികം ചൂടുള്ള വാതകത്തിന്റെ മര്ദംകൊണ്ടു പ്രവര്ത്തിക്കുന്ന താപയന്ത്രം.

ആമുഖം.

ആവിയന്ത്രവും ആവിടര്ബൈനും പോലെ ഒരു താപയന്ത്രമാണ് ആന്തരദഹനയന്ത്രവും. ആവിയന്ത്രത്തിലെയും ആന്തരദഹനയന്ത്രത്തിലെയും ഊര്ജത്തിന്റെ ഉറവിടം ഒന്നുതന്നെയാണെന്നു പറയാം. എന്നാല് ആന്തരദഹനയന്ത്രം മറ്റെല്ലാ താപയന്ത്രങ്ങളെക്കാളും പലവിധത്തിലും മെച്ചപ്പെട്ടതാണ്. ആന്തരദഹനയന്ത്രങ്ങളുടെ ഏറ്റവും പ്രധാനപ്പെട്ട ഉപയോഗം ഗതാഗതരംഗ(transportation)ത്താണ്. ഈ വിഭാഗത്തില്പ്പെടുന്ന യന്ത്രങ്ങള്ക്ക് അവശ്യം ഉണ്ടായിരിക്കേണ്ട ഗുണങ്ങളായ പ്രവര്ത്തനസരളതയും ഘനക്കുറവും ആന്തരദഹനയന്ത്രങ്ങളുടെ പ്രത്യേകതകളാണ്. ചെറുതും ഇടത്തരവുമായ പവര് പ്ലാന്റുകളിലും വയലുകളിലും ചെറിയ വ്യവസായശാലകളിലും മറ്റും വാതകയന്ത്രങ്ങളും (Gas engines) എണ്ണയന്ത്രങ്ങളും (Oil engines) ഉപയോഗിക്കുന്നതിനുള്ള പ്രധാനകാരണം അവയുടെ പ്രവര്ത്തനസരളതയും അവിരാമപ്രവര്ത്തനത്തിലുള്ള ചെലവു കുറവുമാണ്. വലിയ വ്യവസായശാലകളിലും തീവണ്ടികളിലും കപ്പലുകളിലും മറ്റും പ്രധാനമായി പരിഗണിക്കേണ്ടത് യന്ത്രങ്ങളുടെ ഇന്ധനമിതോപയോഗം (economy of fuel) ആണ്.

ഒരു ആന്തരദഹനയന്ത്രത്തിലെ സിലിന്ഡറിനുള്ളില് ഇന്ധന-വായു മിശ്രിത(fuel-air mixture)ത്തിന്റെ ജ്വലനംമൂലം താരതമ്യേന ഉയര്ന്ന മര്ദവും താപനിലയും ഉണ്ടാകുന്നു. ഈ ഉയര്ന്ന താപനിലയിലുള്ള ദഹന-ഉത്പന്നങ്ങളുടെ (products of combustion) മര്ദംമൂലം സിലിന്ഡറിനുള്ളിലെ പിസ്റ്റണിന്റെ ചലനം സാധ്യമാകുന്നു. മറ്റു പ്രത്യാഗാമിതാപയന്ത്രങ്ങളിലെപ്പോലെ (Reciprocating Heat Engine-ഉദാ. ആവിയന്ത്രം) ആവശ്യമായ യാന്ത്രികഭാഗങ്ങളുടെ സഹായത്തോടെ പിസ്റ്റണിന്റെ ഈ ചലനം യാന്ത്രിക ഊര്ജമാക്കി മാറ്റപ്പെടുന്നു.

ആന്തരദഹനയന്ത്രം എന്ന പേരില് നിന്നു തന്നെ വ്യക്തമാകുന്നതുപോലെ ഇത്തരം യന്ത്രങ്ങളില് താപോര്ജം ഉത്പാദിപ്പിക്കപ്പെടുന്ന പ്രക്രിയ (ഇന്ധന-വായു മിശ്രിതത്തിന്റെ ദഹനം) യന്ത്രത്തിനുള്ളില്ത്തന്നെ നിര്വഹിക്കപ്പെടുന്നു. മാത്രമല്ല ദഹന ഉത്പാദങ്ങള് പിസ്റ്റണില് നേരിട്ടു സമ്മര്ദം പ്രയോഗിക്കുകയും ചെയ്യുന്നു. എന്നാല് മറ്റു യന്ത്രങ്ങളില്, ഇന്ധന-വായു മിശ്രിത ദഹനം യന്ത്രത്തിനു വെളിയില്വച്ചു നടക്കുകയും ദഹന ഉത്പന്നങ്ങളുടെ താപം മറ്റൊരു മാധ്യമത്തിനു കൈമാറുകയും ഈ മാധ്യമം യന്ത്രത്തിലെ ശക്ത്യുത്പാദനഭാഗങ്ങളെ പ്രവര്ത്തിപ്പിക്കുകയും ആണ് ചെയ്യുന്നത്. ഇത്തരം യന്ത്രങ്ങളെ ബാഹ്യദഹനയന്ത്രങ്ങള് എന്നു വിളിക്കാം. ഉദാഹരണമായി ആവിയന്ത്ര(Steam Power Plant)ത്തില് ഇന്ധനദഹനത്താല് ബോയിലര് എന്ന ഘടകത്തില്വച്ച് വെള്ളം തപിപ്പിച്ച് നീരാവിയാക്കി മാറ്റുകയും ഈ നീരാവി തുടര്ന്ന് ആവിയന്ത്രത്തില് കടത്തി പിസ്റ്റണെ പ്രവര്ത്തിപ്പിക്കുകയും ചെയ്യുന്നു.

ചരിത്രപശ്ചാത്തലം.

ക്രിസ്തുവര്ഷാരംഭത്തിനു മുമ്പുതന്നെ പല വിധത്തിലുള്ള യന്ത്രങ്ങള് നിര്മിക്കുവാനുള്ള ശ്രമങ്ങള് നടന്നിട്ടുണ്ടെങ്കിലും 18-ാം ശ.-ത്തില് ജെയിംസ് വാട്ട് പുറത്തിറക്കിയ ആവിയന്ത്രമാണ്, നേരത്തെ നടന്നിട്ടുള്ള പരീക്ഷണങ്ങളുടെ ഫലങ്ങള് ഉപയോഗിച്ച് പ്രയോഗക്ഷമമായ രീതിയില് നിര്മിച്ച ആദ്യത്തെ യന്ത്രം.

യാന്ത്രികയുഗത്തില് നിര്മിക്കപ്പെട്ട മിക്കവാറും എല്ലാ ഉത്പന്നങ്ങളെയുംപോലെ ആന്തരദഹനയന്ത്രവും ഒരാളുടെ മാത്രം കണ്ടുപിടുത്തത്തിന്റെ ഫലമല്ല. ഉദാഹരണമായി ഇത്തരം യന്ത്രങ്ങളില് ഉപയോഗിക്കുന്ന പിസ്റ്റണ് ബി.സി. 150-നോടടുത്തുതന്നെ കാറ്റടിക്കുവാനുള്ള പമ്പുകളില് ഉപയോഗിച്ചിരുന്നതായി കരുതപ്പെടുന്നു. അതുപോലെതന്നെ, നീരാവിയുടെ ചോര്ച്ച കുറയ്ക്കുവാന് പിസ്റ്റണും സിലിന്ഡറിനും ഇടയില് ഘടിപ്പിക്കുന്ന പാക്കിങ് എ.ഡി. 1764-ല് ജെയിംസ് വാട്ട് ആണ് കണ്ടുപിടിച്ചത്. അതിനും വളരെ വര്ഷങ്ങള്ക്കു ശേഷമാണ് ആവിയന്ത്രത്തിലെ പിസ്റ്റണില് പിച്ചള (brass) കൊണ്ടുള്ള പിസ്റ്റണ് വളയങ്ങള് ഘടിപ്പിക്കുവാന് തുടങ്ങിയത്. ഇപ്പോള് ആന്തരദഹനയന്ത്രങ്ങളില് ഉപയോഗിക്കുന്ന ലോഹംകൊണ്ടുള്ള പിസ്റ്റണ് വളയങ്ങളുടെ ആവിര്ഭാവം ഇങ്ങനെയാണ്.

ഏതാണ്ട് നൂറുവര്ഷത്തെ പഠനത്തിന്റെയും പരീക്ഷണങ്ങളുടെയും പരിണതഫലമാണ് ആധുനികരീതിയിലുള്ള ആന്തരദഹനയന്ത്രം. അനേകവര്ഷത്തെ പരീക്ഷണനീരിക്ഷണങ്ങളുടെ ഫലമായി ക്രമാനുഗതമായുണ്ടായ വിജ്ഞാനസമ്പത്തും കൂടുതല് പരിചയം കൊണ്ടുണ്ടാകുന്ന പ്രായോഗികവൈദഗ്ധ്യവും നിര്മാണത്തിനാവശ്യമായ മെച്ചപ്പെട്ട പദാര്ഥങ്ങളുടെ ലഭ്യതയുമാണ് ആന്തരദഹനയന്ത്രങ്ങളുടെ വളര്ച്ചയ്ക്കു സഹായിച്ച ഘടകങ്ങള്.

1677-ല് ആബേ ഴാങ് ദോതെഫൊയ് (Abbe' Jean de Haute-feuille), വെള്ളം പമ്പു ചെയ്യുവാന് വെടിമരുന്നിന്റെ ദഹനഫലമായുണ്ടാകുന്ന ശൂന്യത ഉപയോഗിച്ചതു മുതല്ക്കാണ് പ്രയോഗക്ഷമമായ ആന്തരദഹനയന്ത്രം നിര്മിക്കുവാനുള്ള വഴി തെളിഞ്ഞത്. വെടിമരുന്നിന്റെ ദഹന ഉത്പന്നങ്ങള് തണുക്കുന്നതുമൂലമുണ്ടാകുന്ന ഭാഗികശൂന്യത ഉപയോഗപ്പെടുത്തി, ജലം കൂടുതല് ഉയരത്തിലേക്ക് ഉയര്ത്താമെന്ന് ഇദ്ദേഹം കണ്ടുപിടിച്ചു. ക്രിസ്ത്യന് ഹീജന്സ് (Christian Hugens) 1680-ലും ഡെനീസ് പെപിന് (Denis Pepin) 1690-ലും ഇതുപോലെയുള്ള ഉപകരണങ്ങള് ഉപയോഗിച്ചു നടത്തിയ പരീക്ഷണങ്ങള് വിജയിച്ചില്ല. 1794-ല് റോബര്ട്ട് സ്ട്രീറ്റ് (Robert Street), പിസ്റ്റണും പിസ്റ്റണ് ചലനം ഘൂര്ണനഗതി(rotational motion)യായി രൂപാന്തരപ്പെടുത്തുന്നതിനുള്ള യന്ത്രഭാഗങ്ങളും അടങ്ങിയ ഒരു ആന്തരദഹനയന്ത്രത്തിനുള്ള പേറ്റെന്റ് എടുത്തു. ഇന്ധന-വായുമിശ്രിതം ദഹനത്തിനു മുന്പ് മര്ദനവിധേയമാക്കുന്നത് നല്ലതാണെന്ന് 1801-ല് ലെബോണ് (Lebon) അഭിപ്രായപ്പെട്ടുവെങ്കിലും ഈ തത്ത്വം പ്രായോഗികമാക്കാവുന്ന ഒരു യന്ത്രം നിര്മിക്കുവാന് ഇദ്ദേഹത്തിനു കഴിഞ്ഞില്ല.

ഹൈഡ്രജന്-വായു-മിശ്രിതത്തിന്റെ വിസ്ഫോടനംമൂലമുണ്ടാകുന്ന ദഹന ഉത്പന്നങ്ങള് തണുപ്പിക്കുമ്പോഴുണ്ടാകുന്ന ശൂന്യത ഉപയോഗപ്പെടുത്തി പ്രവര്ത്തിക്കുന്ന ഒരു യന്ത്രംകൊണ്ടുള്ള ചില പരീക്ഷണങ്ങള് ഡബ്ല്യു. സെസില് (W.Cecil) 1820-നോടടുത്ത് നടത്തുകയുണ്ടായി. ഈ പരീക്ഷണങ്ങളെക്കുറിച്ചുള്ള റിപ്പോര്ട്ടാണ് വാതകയന്ത്രത്തെക്കുറിച്ചുള്ള ആദ്യത്തെ പ്രമാണരേഖ.

1823-ല് സാമുവല് ബ്രൗണ് (Samuel Brown) ദഹന ഉത്പാദങ്ങളുടെ വികാസം മൂലമുളവാകുന്ന ശൂന്യത ഉപയോഗപ്പെടുത്തുന്ന വാതകയന്ത്രങ്ങള് നിര്മിക്കുവാന് ആരംഭിച്ചതോടെയാണ് വാതകയന്ത്രത്തിന്റെ നിര്മാണവും വില്പനയും വ്യാപാരാടിസ്ഥാനത്തില് ആരംഭിച്ചത്. വാതകയന്ത്രത്തിന്റെ വളര്ച്ചയില് ബ്രൗണിനുള്ള സ്ഥാനം ആവിയന്ത്രത്തിന്റെ കാര്യത്തില് ന്യൂ കോമനു(New Comen)ള്ളതിനോട് താരതമ്യപ്പെടുത്താം. ബ്രൗണിന്റെ യന്ത്രങ്ങള് വളരെ ഭാരമുള്ളവയും അപരിഷ്കൃതവും ആയിരുന്നുവെങ്കിലും പിന്നീട് നിലവില്വന്ന, കൂടുതല് വിജയകരമായ യന്ത്രങ്ങളുടെ പല സവിശേഷതകളും അവയ്ക്കുണ്ടായിരുന്നു.

1824-ല് സാദി കാര്ണോ (Sadi Carnot) ആണ് ആന്തരദഹനയന്ത്രങ്ങളുടെ തെര്മോ-ഡൈനാമിക് തത്ത്വങ്ങളെക്കുറിച്ച് ആധികാരികമായ പഠനം ആദ്യമായി നടത്തിയത്. ഇദ്ദേഹം പ്രസിദ്ധീകരിച്ച, താപത്തിന്റെ ചാലക ശക്തിയെക്കുറിച്ചുള്ള ചിന്തകള് (Reflections on the Motive Power of Heat) എന്ന ലഘുലേഖയില് ആന്തരദഹനയന്ത്രങ്ങളുടെ മൗലികമായ തത്ത്വങ്ങള് മാത്രമല്ല, ഈ ശാഖയില് പിന്നീട് പല പരിവര്ത്തനങ്ങള്ക്കും വഴിതെളിച്ച കാര്യങ്ങളെക്കുറിച്ചും പരാമര്ശിച്ചിരുന്നു.

ദഹന ഉത്പന്നങ്ങളുടെ വികാസംമൂലമുളവാകുന്ന ഭാഗിക ശൂന്യതയ്ക്കു പകരം ദഹനംകൊണ്ടുണ്ടാകുന്ന മര്ദം ഉപയോഗിച്ചു പ്രവര്ത്തിക്കുന്ന യന്ത്രം ആദ്യമായി നിര്മിച്ചത് 1883-ല് ഡബ്ല്യു. എല്.റൈറ്റ് (W.L.Wright) ആണ്. 1838-ല് വില്യം ബാര്ണെറ്റ് (William Barnett) നിര്മിച്ച യന്ത്രത്തില് ഇന്ധന-വായു മിശ്രിതം ദഹനത്തിനു മുന്പ് സമ്മര്ദത്തിനു വിധേയമാക്കുകയുണ്ടായി. ചാര്ജ് (ജ്വലന മിശ്രിതം) കത്തിക്കുവാനുള്ള ഒരു മാര്ഗദര്ശിജ്വാല(Pilot flame)യും ഈ ജ്വാല കെടുകയാണെങ്കില് അതു വീണ്ടും കത്തിക്കാന് സഹായിക്കുന്ന ഒരു ജ്വലന-കോക്കും (igniting cock) അദ്ദേഹം കണ്ടുപിടിച്ചു. ചാര്ജ് കത്തിക്കുവാന് വൈദ്യുതി ഉപയോഗിക്കുന്നതിനു മുന്പ് മിക്കവാറും എല്ലാ യന്ത്രങ്ങളിലും ഈ സമ്പ്രദായമാണ് ഉപയോഗിച്ചിരുന്നത്.

1860-നു മുന്പ് വളരെ കുറച്ചു യന്ത്രങ്ങളേ വിജയകരമായി പ്രവര്ത്തിക്കത്തക്കവിധം നിര്മിക്കപ്പെട്ടിട്ടുള്ളു; മിക്കവാറും സംഭാവനകള് വെറും ആശയരൂപത്തില് തന്നെയായിരുന്നു. സാവധാനത്തില്, പ്രായോഗികവൈഷമ്യങ്ങള് പലതും തരണം ചെയ്യാനും ആശയങ്ങള് പ്രവൃത്തിരൂപത്തില് കൊണ്ടുവരാനും കഴിഞ്ഞു. 1860-ല് ജെ.ജെ. ലിണോയര് (J.J.Linoir), മിക്കവാറും തൃപ്തികരമായ ഒരു യന്ത്രം പുറത്തിറക്കി. എന്നാല് പുതിയതെന്നോ മൗലികമെന്നോ അവകാശപ്പെടാവുന്ന യാതൊന്നും ലിണോയര്യന്ത്രത്തില് ഉണ്ടായിരുന്നില്ല. സ്ലെഡുവാല്വുകള് ഉപയോഗിച്ച് വാതകവും വായുവും പ്രവേശിപ്പിക്കുവാനും ബഹിര്ഗമിപ്പിക്കുവാനും സാധിക്കുന്ന ഒരു ഉഭയക്രിയാ (double acting) ആവിയന്ത്രത്തിന്റെ പരിഷ്കൃതരൂപം മാത്രമായിരുന്നു അത്.

ചാര്ജ് യന്ത്രത്തിന്റെ സിലിന്ഡറില് പ്രവേശിക്കുന്നതിനു മുന്പ് പമ്പ് ഉപയോഗിച്ച് അതിന്റെ മര്ദം വര്ധിപ്പിക്കുകയാണെങ്കില് ദഹന ഉത്പന്നങ്ങള് കൂടുതല് വികസിക്കുമെന്നും തദ്വാരാ, കൂടുതല് യാന്ത്രികോര്ജം കിട്ടുമെന്നും ജി. ഷ്മിറ്റ് (G.Schmidt) നിര്ദേശിച്ചു (1861). 1862-ല് അല്ഫോണ്സ് ബ്യൂ റോഷാസ് (Alphonse Beau Rochas) പ്രസിദ്ധീകരിച്ച ചില നിര്ദേശങ്ങളിലാണ് ആധുനിക മോട്ടോര്വാഹനങ്ങളുടെ പ്രവര്ത്തനചക്രം അധിഷ്ഠിതമായിരിക്കുന്നത്. ഇദ്ദേഹത്തിന്റെ അഭിപ്രായത്തില് പരമാവധി പ്രവര്ത്തനക്ഷമത (maximum efficiency) ലഭിക്കുന്നതിന് ഉണ്ടായിരിക്കേണ്ട ഉപാധികള് താഴെപറയുന്നവയാണ്: (1) സിലിന്ഡറിന്റെ വ്യാപ്തം ഏറ്റവും കൂടുതലും ശീതനപ്രതലം (cooling surface) ഏറ്റവും കുറവും ആയിരിക്കണം; (2) ജ്വലന ഉത്പന്നങ്ങളുടെ വികാസം കഴിയുന്നിടത്തോളം വേഗത്തില് ആയിരിക്കണം; (3) വികാസാനുപാതം കഴിയുന്നതും കൂടിയിരിക്കണം, (4) ഇന്ധന-വായു മിശ്രിതത്തിന്റെ മര്ദം ഏറ്റവും കൂടുതലായിരിക്കണം. പരമാവധി പ്രവര്ത്തനക്ഷമത ലഭിക്കുന്നതിന് ഓരോ പ്രവര്ത്തനത്തിന്റെയും ക്രമം എങ്ങനെയായിരിക്കണമെന്നുള്ള കാര്യത്തില് ഇദ്ദേഹത്തിന്റെ നിര്ദേശങ്ങള് ഇപ്രകാരമാണ്: (1) സിലിന്ഡറിലെ പിസ്റ്റണിന്റെ ചൂഷണസ്ട്രോക്ക് (suction stroke) മുഴുവനും മിശ്രിതം പ്രവേശിപ്പിക്കുവാന് വിനിയോഗിക്കുക; (2) പിസ്റ്റണിന്റെ അടുത്ത സ്ട്രോക്കില് നേരത്തെ പ്രവേശിപ്പിച്ച മിശ്രിതം മര്ദനവിധേയമാക്കുക; (3) മര്ദനസ്ട്രോക്കിന്റെ അവസാനം മിശ്രിതം ജ്വലിപ്പിക്കുകയും ജ്വലന ഉത്പന്നങ്ങള് പിസ്റ്റണിന്റെ അടുത്ത സ്ട്രോക്കില് വികസിക്കുവാന് അനുവദിക്കുകയും ചെയ്യുക; (4) നാലാമത്തെ സ്ട്രോക്കില് വികാസം പൂര്ത്തിയാക്കിയ ദഹന ഉത്പന്നങ്ങളെ സിലിന്ഡറില്നിന്നും നിഷ്കാസനം ചെയ്യുക.

റോഷാസ് പ്രായോഗികമായ പരീക്ഷണങ്ങള് നടത്തുകയോ മേല്പറഞ്ഞ തത്ത്വങ്ങളെ അടിസ്ഥാനമാക്കി പ്രവര്ത്തിക്കുന്ന ഒരു യന്ത്രം നിര്മിക്കുകയോ ചെയ്തില്ലെങ്കിലും യന്ത്രത്തിന്റെ പ്രവര്ത്തനത്തെയും കഴിവിനെയുംകുറിച്ചുള്ള ഇദ്ദേഹത്തിന്റെ നിഗമനങ്ങള് ആന്തരദഹനയന്ത്രത്തിന്റെ വളര്ച്ചയിലെ ഒരു പ്രധാന നാഴികക്കല്ലാണ്. ഇദ്ദേഹത്തിന്റെ നിഗമനങ്ങള് മുഴുവന് സിദ്ധാന്തപരമായിരുന്നതിനാല്, ചതുഷ്സ്ട്രോക്കുയന്ത്ര(four stroke engine)ങ്ങളുടെ മൗലികതത്ത്വങ്ങള് ആവിഷ്കരിച്ചതിന്റെ മുഴുവന് പങ്കും ഇദ്ദേഹത്തിന്റേതല്ല. ആ നേട്ടത്തോടുബന്ധിച്ച് നിക്കോളാസ് ഓട്ടോ (Nicholas Otto) എന്ന നാമധേയം ആണ് കൂടുതല് അറിയപ്പെടുന്നത്.

1867-ല് ഓട്ടോ, ലാന്ഗേന് എന്നിവര് ആരംഭിച്ച കമ്പനി സ്വതന്ത്ര പിസ്റ്റണ് യന്ത്രങ്ങള് (free piston engines) വന്തോതില് നിര്മിക്കുവാന് തുടങ്ങി. ഇതിനു മുന്പുതന്നെ ഇത്തരം യന്ത്രങ്ങള് നിലവിലുണ്ടായിരുന്നുവെങ്കിലും ഓട്ടോ-ലാന്ഗേന്യന്ത്രങ്ങള് പ്രവര്ത്തനത്തിലും രൂപകല്പനയിലും മെച്ചപ്പെട്ടവയായിരുന്നു. ചതുഷ്സ്ട്രോക്കുവിഭാഗത്തില്പ്പെടുന്ന ഈ യന്ത്രത്തില് ആദ്യത്തെ സ്ട്രോക്കിന്റെ പകുതിയോളം വാതക-വായുമിശ്രിതം പ്രവേശിപ്പിക്കുന്നു. പിന്നീട് ഈ ചാര്ജ് വൈദ്യുതി ഉപയോഗിച്ച് കത്തിക്കുകയും വിസ്ഫോടനഫലമായി പിസ്റ്റണ് കവര്ഭാഗത്തേക്കു തള്ളപ്പെടുകയും ചെയ്യുന്നു. പിസ്റ്റണ്, സിലിന്ഡറിന്റെ മേല്ഭാഗത്തെത്തുമ്പോള് അടിയില് ഒരു ഭാഗികശൂന്യത ഉണ്ടാകുകയും, പിസ്റ്റണ് അതിന്റെ ഭാരവും അതിന്റെമേലുള്ള അന്തരീക്ഷമര്ദവും കാരണം താഴേക്കു നീങ്ങുകയും ചെയ്യുന്നു. ഈ യന്ത്രത്തിന് ശക്തി താരതമ്യേന കുറവും പ്രവര്ത്തനം ശബ്ദമുഖരിതവുമായിരുന്നുവെങ്കിലും ലിണോര് യന്ത്രത്തെ അപേക്ഷിച്ച് ഇതിന്റെ ഇന്ധനച്ചെലവ് വളരെ കുറവായിരുന്നു. വിപണിയിലെ ഇതിന്റെ വിജയത്തിനു പ്രധാനകാരണം ഈ ഇന്ധനമിതത്വമായിരുന്നു.

ബ്യൂ റോഷാസിന്റെ തത്ത്വങ്ങള് അടിസ്ഥാനപ്പെടുത്തി ഓട്ടോയും ലാന്ഗേനുംകൂടി 1876-ല് ഒരു പുതിയ യന്ത്രം പുറത്തിറക്കി. 'നിശ്ശബ്ദ ഓട്ടോ യന്ത്രം' (Otto Silent Engine) എന്ന പേരിലാണ് അത് അറിയപ്പെട്ടത്. ആധുനിക മോട്ടോര് വാഹനങ്ങളുടെ മൗലികതത്ത്വങ്ങളില് അധിഷ്ഠിതമായതും ജ്വലനത്തിനു മുന്പ് വാതക-വായുമിശ്രിതം മര്ദനവിധേയമാക്കിയതുമായ ആദ്യത്തെ ചതുഷ്സ്ട്രോക്കുയന്ത്രമായിരുന്നു അത്.

വാതക ടര്ബൈന് (Gas Turbine).

അവിരാമമായ കറക്കം പ്രത്യാഗാമി (reciprocating) ചലനത്തെക്കാള് എല്ലാവിധത്തിലും മെച്ചമാണ്. പ്രത്യാഗാമിയന്ത്രത്തിലെ പല ദൂഷ്യങ്ങള്ക്കും കാരണം അവയിലെ പല ഘടകങ്ങളുടെയും ചലനത്തിനും സിലിന്ഡറിനുള്ളിലെ ദഹനത്തിനും വരുന്ന തടസ്സങ്ങള് ആണ്. വാതക ടര്ബൈന്റെ മൗലികതത്ത്വം മറ്റെല്ലാ താപയന്ത്രങ്ങളുടേതിനെക്കാളും മന്പുതന്നെ അറിയപ്പെട്ടിരുന്നു. ബി.സി. 130-ല് അലക്സാണ്ട്രിയയിലെ 'ഹീറോ' ഇത്തരത്തിലുള്ള ഒരു യന്ത്രം നിര്മിച്ചതായി പറയപ്പെടുന്നു. എന്നാല് ഇരുപതാം ശതകത്തിന്റെ ആരംഭം വരെ പ്രയോഗക്ഷമമായ ഒരു വാതക ടര്ബൈന് നിര്മിക്കപ്പെട്ടിരുന്നില്ല. ഒരു ബഹുഘട്ട അക്ഷീയപ്രവാഹമര്ദകവും (Multistage axial flow compressor) പ്രതിക്രിയാടര്ബൈനും (Reaction turbine) അടങ്ങിയ ഒരു ടര്ബൈന് യൂണിറ്റിന്റെ രൂപരേഖ 1872-ല് എഫ്. സ്റ്റോള്സേ (F.Stolze) തയ്യാറാക്കുകയുണ്ടായി.

19-ാം ശ.-ത്തിന്റെ അവസാനത്തിലും ഇരുപതാം ശ.-ത്തിന്റെ ആരംഭത്തിലുമായി പല പേറ്റന്റുകളും നല്കപ്പെട്ടിട്ടുണ്ടെങ്കിലും പ്രവര്ത്തനക്ഷമമായ ഒരു വാതകടര്ബൈന് നിര്മിക്കപ്പെട്ടത് 1902-ല് സ്റ്റാന്ഫോര്ഡ് എ. മോസ്സ് (Standard A.Moss), ഒരു ഡീ-ലാവല്ടര്ബൈന് വാതകടര്ബൈനായി രൂപാന്തരപ്പെടുത്തിയപ്പോഴാണ്.

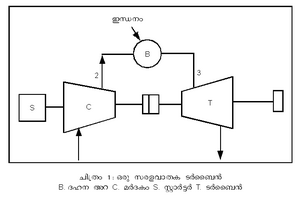

പ്രവര്ത്തനതത്ത്വം. സരളവാതക ടര്ബൈന്റെ പ്രവര്ത്തനതത്ത്വം താഴെ കൊടുത്തിരിക്കുന്ന ചിത്രത്തിന്റെ (ചി. 1) സഹായത്തോടെ മനസ്സിലാക്കാം.

വാതകടര്ബൈന്, ബ്രേയ്ടന് ചക്ര(Brayton cycle)ത്തെ ആധാരമാക്കി പ്രവര്ത്തിക്കുന്നു.

സരളവാതകടര്ബൈന് യൂണിറ്റിലെ പ്രധാന ഘടകങ്ങള് വായുമര്ദകവും (air compressor-C) ദഹന അറയും (combustion chamber-B) വാതക ടര്ബൈനും (T) ആണ്. വായുമര്ദകത്തില് വച്ച് വായുവിന്റെ മര്ദം അന്തരീക്ഷമര്ദത്തെക്കാള് വളരെ മടങ്ങു വര്ധിപ്പിക്കുന്നു. പിന്നീട് ഈ വായു, ദഹന അറയില് എത്തുന്നു. ദഹന അറയില്വച്ച് ഇന്ധന-വായുമിശ്രിതത്തിന്റെ ദഹനം നടക്കുന്നു. വാതകടര്ബൈനില്വച്ചു നടക്കുന്ന ദഹന ഉത്പന്നങ്ങളുടെ വികാസം മൂലം വാതകടര്ബൈന്ബ്ലേഡുകള് ചലിപ്പിക്കപ്പെടുന്നു.

സാധാരണയായി ഉത്പാദിപ്പിക്കപ്പെടുന്ന ശക്തിയില് ഒരു ഭാഗം വായുമര്ദകം പ്രവര്ത്തിപ്പിക്കുവാന് വിനിയോഗിക്കുന്നു. വായുമര്ദകത്തിന്റെ പ്രവര്ത്തനം തുടങ്ങുമ്പോള് ഒരു സ്റ്റാര്ട്ടറി (starter)ന്റെ സഹായമാവശ്യമാണ്.

ഉയര്ന്ന താപനില താങ്ങുവാന് കെല്പുള്ള പദാര്ഥങ്ങള് ലഭിക്കുവാന് തുടങ്ങിയതോടുകൂടി ടര്ബൈന് പ്രവര്ത്തനം കൂടുതല് കാര്യക്ഷമമായിത്തീര്ന്നു. കൂടാതെ, രണ്ടു മര്ദകഘട്ടങ്ങളുടെ ഇടയില് ഒരു മധ്യശീതകം (inter cooler) ഉപയോഗിച്ചും താപോര്ജം ഒരു ഹീറ്റ് ക്സ്ചേഞ്ചറിന്റെ സഹായത്താല് കൂടുതല് ഫലപ്രദമായി വിനിയോഗിച്ചും ടര്ബൈന്-മര്ദക യൂണിറ്റിന്റെ ക്ഷമത വര്ധിപ്പിക്കുന്നു.

വളരെ കൃത്യമായി പറഞ്ഞാല് വാതകടര്ബൈന് ആന്തരദഹനയന്ത്രങ്ങളുടെ വിഭാഗത്തില്പ്പെടുന്നില്ല. എന്നാല് വാതകടര്ബൈന് ആന്തരദഹനയന്ത്രങ്ങളുടെ വളര്ച്ചയിലെ ഒരു സുപ്രധാനഘട്ടത്തെ കുറിക്കുന്നു. വാതകടര്ബൈനെ സ്പര്ശിക്കാതെ, ആന്തരദഹനയന്ത്രങ്ങളുടെ വളര്ച്ചയുടെ ചരിത്രം പൂര്ണമാവില്ല നോ: വാതകടര്ബൈന്

തരം തിരിവുകള്.

ആന്തരദഹനയന്ത്രങ്ങളെ താഴെ കൊടുത്തിരിക്കുന്ന വസ്തുതകളുടെ അടിസ്ഥാനത്തില് പല വിഭാഗങ്ങളായി തിരിക്കാം.

1. ചക്രം(cycle). ഏതു തെര്മോഡൈനാമിക് (താപഗതിക) ചക്രത്തെ ആധാരമാക്കിയാണ് ഇവ പ്രവര്ത്തിക്കുന്നത് എന്നതിനെ അടിസ്ഥാനപ്പെടുത്തി ആന്തരദഹനയന്ത്രങ്ങളെ ഓട്ടോയന്ത്രം, ഡീസല്യന്ത്രം, അര്ധഡീസല്യന്ത്രം എന്നിങ്ങനെ തരം തിരിക്കാം. ഓട്ടോയന്ത്രം ഓട്ടോചക്രത്തെയും (Otto cycle), ഡീസല്യന്ത്രം ഡീസല് (diesel) ചക്രത്തെയും, അര്ധഡീസല് യന്ത്രം അര്ധഡീസല് (ദ്വൈത) ചക്ര(duel cycle)ത്തെയും ആധാരമാക്കിയാണ് പ്രവര്ത്തിക്കുന്നത്. യന്ത്രത്തിനാധാരമായ ചക്രം (cycle) മാറുമ്പോള് യന്ത്രങ്ങളുടെ മൗലികമായ രൂപസംവിധാനത്തിലും മാറ്റമുണ്ടാകും.

2. സ്ട്രോക്കുകള് (strokes). സിലിന്ഡറിനുള്ളിലെ പ്രവര്ത്തനങ്ങള് (events) പിസ്റ്റണിന്റെ എത്ര സ്ട്രോക്കുകൊണ്ടാണ് പൂര്ത്തിയാകുന്നത് എന്നതിനെ അടിസ്ഥാനപ്പെടുത്തി ഇത്തരം യന്ത്രങ്ങളെ ചതുഷ് സ്ട്രോക്കു യന്ത്രങ്ങള് (four-stroke engines) എന്നും ഇരുസ്ട്രോക്കു (two-stroke) യന്ത്രങ്ങള് എന്നും വിഭജിക്കാം. സിലന്ഡറിനുള്ളില് നടക്കുന്ന പ്രവര്ത്തനങ്ങള് - വായു-ഇന്ധനമിശ്രിതത്തിന്റെ (അല്ലെങ്കില്, വായുവിന്റെ) പ്രവേശനം, മര്ദനം, വികാസം, ദഹനഉത്പന്നങ്ങളുടെ ബഹിഷ്കരണം-പിസ്റ്റണിന്റെ നാലു സ്ട്രോക്കുകളിലായി (അതായത്, ക്രാങ്ക്ഷാഫ്ടിന്റെ രണ്ടു കറക്കംകൊണ്ട്) പൂര്ത്തിയാക്കുന്ന യന്ത്രങ്ങള് ചതുഷ്സ്ട്രോക്കുയന്ത്രങ്ങള് എന്നറിയപ്പെടുന്നു. ഈ പ്രവര്ത്തനങ്ങള് എല്ലാം പൂര്ത്തിയാക്കുവാന് പിസ്റ്റണിന്റെ രണ്ടു സ്ട്രോക്കുകള് (അതായത്, ക്രാങ്ക്ഷാഫ്ടിന്റെ ഒരു കറക്കം) മാത്രം മതിയാകുന്ന യന്ത്രങ്ങളെ ഇരുസ്ട്രോക്കുയന്ത്രങ്ങള് എന്നു പറയുന്നു.

3. ഇന്ധനം (fuel). ഉപയോഗിക്കുന്ന ഇന്ധനത്തിന്റെ അവസ്ഥയുടെ (ഖരം, ദ്രവം, വാതകം) അടിസ്ഥാനത്തില് യന്ത്രങ്ങളെ മൂന്നായി തരംതിരിക്കാം. ദ്രവ ഇന്ധനയന്ത്രങ്ങളെ (Liquid Fuel Engines) ഗ്യാസലിന് (Gasolin), ആല്ക്കഹോള് (Alcohol) തുടങ്ങി പെട്ടെന്ന് ബാഷ്പീകരിക്കുന്ന ഇന്ധനങ്ങള് ഉപയോഗിക്കുന്നവ, ഘനഎണ്ണകള് (heavy oils) ഉപയോഗിക്കുന്നവ എന്നു വീണ്ടും വിഭജിക്കാം.

മര്ദന അനുപാതത്തിന്റെ അടിസ്ഥാനത്തില് ഘന എണ്ണ യന്ത്രങ്ങളെ മൂന്നായി തരംതിരിക്കാം. മര്ദന അനുപാതം വളരെ കുറവായ യന്ത്രങ്ങളില് ജ്വലനം നടക്കുന്നത് ഉയര്ന്ന താപനിലയിലുള്ള ഒരു പ്രതലത്തിന്റെ സഹായത്തോടെയാണ്. തപ്തതല (hot surface)മായി, സാധാരണ ഒരു വൈദ്യുത സ്ഫുലിംഗമോ (electric sparks) തപ്തബള്ബോ (hot bulbs) ഉപയോഗിക്കുന്നു. ഇടത്തരം മര്ദന അനുപാതത്തോടുകൂടിയ യന്ത്രങ്ങളില് മര്ദനസ്ട്രോക്കിന്റെ അവസാനം ഉയര്ന്ന മര്ദം മൂലം സ്വയംജ്വലനം (auto ignition) നടക്കുന്നു. ഇത്തരം യന്ത്രങ്ങളില് യന്ത്രപ്രവര്ത്തനം ആരംഭിക്കുവാന് ഒരു ജ്വാലക(ignitor)ത്തിന്റെ ആവശ്യമുണ്ട്. എന്നാല് മര്ദന അനുപാതം വളരെ കൂടുതലായുള്ള യന്ത്രങ്ങളില് ഇതിന്റെ ആവശ്യമില്ല; ഉയര്ന്ന മര്ദം സൃഷ്ടിക്കുന്ന ചൂടുകൊണ്ട് മര്ദനസ്ട്രോക്കിന്റെ അവസാനം ഇന്ധന-വായുമിശ്രിതം സ്വയം ജ്വലനത്തിനു വിധേയമാകുന്നു.

ഒരു യന്ത്രത്തിന്റെ മര്ദന അനുപാതമനുസരിച്ച് അതിന്റെ രൂപഘടനയില് മാറ്റങ്ങള് വരുത്തേണ്ടതാവശ്യമാണ്. മര്ദന അനുപാതം വളരെ കൂടുതലാണെങ്കില് (ഉദാ. ഡീസല് യന്ത്രം) ചൂഷണസ്ട്രോക്കില് വായുവും ഇന്ധനവും ഒരുമിച്ചു പ്രവേശിപ്പിക്കുവാന് കഴിയുകയില്ല. അങ്ങനെ ചെയ്താല് മര്ദനസ്ട്രോക്ക് അവസാനിക്കുന്നതിനു മുമ്പുതന്നെ മിശ്രിതം മുന്ജ്വലന(pre-ignition)ത്തിനു വിധേയമാകാം. അതിനാല് ഇടത്തരം യന്ത്രങ്ങളില്, ചൂഷണസ്ട്രോക്കില് വായു മാത്രം പ്രവേശിപ്പിക്കുകയും മര്ദനസ്ട്രോക്കില് അവസാനം ഇന്ധനം ഒരു അന്തഃക്ഷേപിണി (injector) മുഖേന സിലിന്ഡറിലേക്കു കടത്തുകയുമാണ് ചെയ്യുന്നത്. എന്നാല് സ്ഫുലിംഗജ്വലന(spark ignition) യന്ത്രങ്ങളില് വായുവും ഇന്ധനവും കാര്ബുറേറ്റര് (carburettor) എന്ന ഘടകത്തില്വച്ച് വേണ്ട അനുപാതത്തില് കൂട്ടിക്കലര്ത്തി, ചൂഷണസ്ട്രോക്കിലൂടെ സിലിന്ഡറില് പ്രവേശിപ്പിക്കുന്നു.

ഖരരൂപത്തിലുള്ള ഇന്ധനം ഉപയോഗിച്ച് പ്രവര്ത്തിപ്പിക്കുന്ന യന്ത്രങ്ങള് ഇക്കാലത്തു വിരളമാണ്. വാതകരൂപത്തിലുള്ള ഇന്ധനം ഉപയോഗിക്കുന്ന യന്ത്രങ്ങള് (gas engines), ഓട്ടോചക്രത്തെ ആധാരമാക്കി പ്രവര്ത്തിക്കുന്ന സ്ഫുലിംഗജ്വലനയന്ത്രങ്ങളുടെ വിഭാഗത്തില്പ്പെടുന്നു.

4. ജ്വലനം. നേരത്തെ സൂചിപ്പിച്ചതുപോലെ ഇന്ധന-വായുമിശ്രിതം ജ്വലിപ്പിക്കുന്ന രീതിയെ അടിസ്ഥാനമാക്കി ആന്തരദഹനയന്ത്രങ്ങളെ സ്ഫുലിംഗജ്വലനയന്ത്രങ്ങള്, മര്ദ ജ്വലനയന്ത്രങ്ങള്, തപ്തബള്ബു ജ്വലനയന്ത്രങ്ങള് എന്നിങ്ങനെ തരംതിരിക്കാം.

പൊതു രൂപരേഖയെ (general design) അടിസ്ഥാനപ്പെടുത്തി യന്ത്രങ്ങളെ ഏകക്രിയാ (single acting) യന്ത്രങ്ങള് എന്നും ഉഭയക്രിയാ (double acting) യന്ത്രങ്ങള് എന്നും തരംതിരിക്കാം. സാധാരണമായി വളരെ വലിയ യന്ത്രങ്ങള് മാത്രമേ ഉഭയക്രിയായന്ത്രങ്ങളായി നിര്മിക്കാറുള്ളു. സിലിന്ഡറിന്റെ അക്ഷം തിരശ്ചീനദിശയിലാണോ ലംബദിശയിലാണോ എന്നുള്ളതിനെ അടിസ്ഥാനമാക്കി യന്ത്രങ്ങളെ ക്ഷൈതിജയന്ത്രങ്ങള് (horizontal engines), ഊര്ധ്വമുഖയന്ത്രങ്ങള് അഥവാ (vertical engines)v-യന്ത്രങ്ങള് എന്ന രണ്ടു വിഭാഗത്തില്പെടുത്താം. ഒരു യന്ത്രത്തിലെ സിലിന്ഡറുകളുടെ എണ്ണം ഒന്നോ അതില് കൂടുതലോ എന്നുള്ളതിനെ അടിസ്ഥാനപ്പെടുത്തി ആന്തരദഹനയന്ത്രങ്ങളെ ഏകപദയന്ത്രങ്ങള് എന്നും ബഹുപദയന്ത്രങ്ങള് എന്നും വിഭജിക്കാറുണ്ട്.

v-യന്ത്രത്തിലെ സിലിന്ഡറുകള്, അക്ഷങ്ങള് പരസ്പരം കൂട്ടിമുട്ടുന്ന രണ്ടു തലങ്ങളിലായി സംവിധാനം ചെയ്യുന്നു; അതിനാല് ഒരു ജോഡി സിലിന്ഡറുകളിലെ പിസ്റ്റണ് ഒരേ ക്രാങ്കിനാല് പ്രവര്ത്തിപ്പിക്കപ്പെടുന്നു. ഈ സംവിധാനംമൂലം ക്രാങ്ക്ഷാഫ്ടിന്റെ നീളം വളരെ കുറയ്ക്കുവാന് കഴിയുന്നു. ത്രിജ്യയന്ത്ര(radial engine)ങ്ങളില് ഇതേരീതി, കുറച്ചുകൂടി വിപുലപ്പെടുത്തിയിരിക്കുന്നു; ഒരേ ക്രാങ്ക് അഞ്ചോ, ഏഴോ, ഒന്പതോ പിസ്റ്റണുകളെ പ്രവര്ത്തിപ്പിക്കുന്നു.

ചതുഷ്സ്ട്രോക്കു യന്ത്രങ്ങള്.

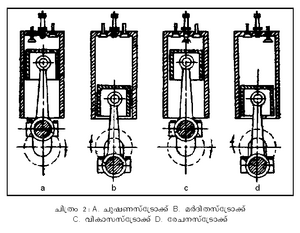

ചിത്രങ്ങള് ഒരു ചതുഷ്സ്ട്രോക്കു പെട്രോള് യന്ത്രത്തിന്റെ പ്രവര്ത്തനം വിശദീകരിക്കുന്നു (ചി. 2). താഴെ കൊടുത്തിരിക്കുന്ന വിധത്തിലാണ് സിലിന്ഡറിലെ പ്രവര്ത്തനങ്ങള് ക്രമപ്പെടുത്തിയിരിക്കുന്നത്.

പ്രവേശനസ്ട്രോക്ക് (suction stroke). ഒരു ഊര്ധ്വമുഖയന്ത്രത്തില്, പിസ്റ്റണ് സിലിന്ഡറിന്റെ മേല്ഭാഗത്തു (ഊര്ധ്വനിശ്ചലസ്ഥാനം-top dead-centre) നിന്നും അധോ-നിശ്ചലസ്ഥാന (bottom dead centre) ത്തേക്കു നീങ്ങുന്നു. ഈ സമയം പ്രവേശന വാല്വ് തുറന്നും, രേചന വാല്വ് (exhaust valve) അടഞ്ഞും ഇരിക്കുന്നു. തുറന്നിരിക്കുന്ന പ്രവേശന വാല്വില്കൂടി ഇന്ധന-വായു മിശ്രിതം (ഡീസല് യന്ത്രത്തിലാണെങ്കില് വായു മാത്രം) സിലിന്ഡറില് പ്രവേശിക്കുന്നു (ചി. 2-a).

മര്ദനസ്ട്രോക്ക്. പിസ്റ്റണ് അതിന്റെ കീഴ്-നിശ്ചല സ്ഥാനത്തു നിന്നും മുകളിലേക്കു നീങ്ങുന്നു. (ചി. 2-b). പ്രവേശനവാല്വും രേചനവാല്വും ഈ സമയം അടഞ്ഞിരിക്കും. സിലിന്ഡറില് പ്രവേശിക്കപ്പെട്ട ചാര്ജ് മര്ദനവിധേയമാക്കപ്പെടുന്നു. ഇതിന്റെ ഫലമായി ചാര്ജിന്റെ മര്ദവും താപനിലയും വര്ധിക്കുന്നു. സിലിന്ഡറിന്റെ മേല്ഭാഗത്ത് പിസ്റ്റണ് എത്തുന്നതുവരെ മര്ദനസ്ട്രോക്ക് തുടരുന്നു.

വികാസ സ്ട്രോക്ക്. പിസ്റ്റണ് സിലിന്ഡറിന്റെ മേല്ഭാഗത്തെത്തുമ്പോള് ഒരു സ്പാര്ക്ക്പ്ലഗ്ഗിന്റെ സഹായത്താല് മിശ്രിതം ജ്വലിപ്പിക്കപ്പെടുന്നു. വിസ്ഫോടനഫലമായി മര്ദം വളരെ വര്ധിക്കുകയും ദഹന ഉത്പന്നങ്ങള് പിസ്റ്റണെ ക്രാങ്കുഭാഗത്തേക്ക് തള്ളിനീക്കി വികസിക്കുകയും ചെയ്യുന്നു. ദഹന-ഉത്പന്നങ്ങളുടെ വികാസം മൂലമാണ് ഫലപ്രദമായ യന്ത്രശക്തി ലഭിക്കുന്നത്. പിസ്റ്റണ് സിലിന്ഡറിന്റെ കീഴ്സ്ഥാനത്തെത്തുന്നതുവരെ വികാസ സ്ട്രോക്കു തുടരുന്നു (ചി. 2-c).

ഡീസല്യന്ത്രത്തില് മര്ദനസ്ട്രോക്കിന്റെ അവസാനത്തില് ഇന്ധനം സിലിന്ഡറിലേക്ക് അന്തഃക്ഷേപണം ചെയ്യുകയാണ് ചെയ്യുന്നത്. മര്ദന-അനുപാതം താരതമ്യേന കൂടുതലായതിനാല് ജ്വലനത്തിന് ഒരു സ്പാര്ക്ക് പ്ലഗ്ഗിന്റെ ആവശ്യമില്ല.

4. രേചന സ്ട്രോക്ക്. പിസ്റ്റണ് സിലിന്ഡറിന്റെ മേല്സ്ഥാനത്തേക്ക് നീങ്ങുന്നു (ചി. 2-d). ഈ സമയം പ്രവേശനവാല്വ് അടഞ്ഞും രേചനവാല്വ് തുറന്നും ഇരിക്കുന്നു. തുറന്നിരിക്കുന്ന രേചനവാല്വില്ക്കൂടി വികാസം പൂര്ത്തിയായ ദഹന ഉത്പന്നങ്ങള് പുറത്തേക്കു പോകുന്നു.

വീണ്ടും പിസ്റ്റണ് കീഴ്ഭാഗത്തേക്കു നീങ്ങുമ്പോള് മിശ്രിതം പ്രവേശിപ്പിക്കപ്പെടുകയും മേല്പറഞ്ഞ പ്രവര്ത്തനങ്ങള് ക്രമത്തില് ആവര്ത്തിക്കപ്പെടുകയും ചെയ്യുന്നു.

മേല്പറഞ്ഞ വിധത്തിലുള്ള പ്രവര്ത്തനം വളരെ സൈദ്ധാന്തികം (theoretical) ആണ്. യഥാര്ഥത്തില് പ്രവേശന വാല്വിന്റെയും രേചനവാല്വിന്റെയും അടയ്ക്കലും തുറക്കലും കൃത്യമായി ഊര്ധ്വനിശ്ചലസ്ഥാനത്തും അധോനിശ്ചലസ്ഥാനത്തുമല്ല നടക്കുന്നത്. ഉദാഹരണമായി, പിസ്റ്റണ് അതിന്റെ രേചനസ്ട്രോക്കു പൂര്ത്തിയാക്കുന്നതിനു അല്പം മുമ്പുതന്നെ പ്രവേശനവാല്വു തുറക്കുന്നു. അതുപോലെതന്നെ പിസ്റ്റണ് സിലിന്ഡറിന്റെ മേല്ഭാഗത്തെത്തിയാലുടന് രേചനവാല്വ് അടയുന്നില്ല. അതായത്, പ്രവേശന സ്ട്രോക്കിന്റെ ആരംഭത്തിലും രേചനസ്ട്രോക്കിന്റെ അവസാനത്തിലും കുറച്ചു സമയം രണ്ടു വാല്വുകളും തുറന്നിരിക്കും. വാല്വുകള് അടയ്ക്കുന്നതിലും തുറക്കുന്നതിലും ഉണ്ടാകുന്ന അനിവാര്യമായ കാലവിളംബം (time lag) കൂടി കണക്കിലെടുത്താണ് ഇങ്ങനെ ചെയ്യുന്നത്. ഇതുമൂലം പ്രവേശന സ്ട്രോക്കില് കഴിയുന്നിടത്തോളം മിശ്രിതം അകത്താക്കുവാനും രേചന സ്ട്രോക്കില് ദഹന ഉത്പന്നങ്ങളുടെ നിഷ്കാസനം പൂര്ണമായി സാധിക്കുവാനും കഴിയുന്നു. മിശ്രിതത്തിന്റെ ജ്വലനാരംഭത്തിനും പൂര്ണമായ ജ്വലനം നടക്കുന്നതിനും ഇടയിലുള്ള കാലവിളംബം കൂടി കണക്കിലെടുത്ത് മര്ദനസ്ട്രോക്കില് പിസ്റ്റണ് മേല്നിശ്ചലസ്ഥാനത്തെത്തുന്നതിന് അല്പം മുന്പ് മിശ്രിതം ജ്വലിപ്പിക്കപ്പെടുന്നു. രേചനവാല്വ്, വികാസ സ്ട്രോക്കു പൂര്ത്തിയാകുന്നതിന് അല്പം മുന്പ് തുറക്കുന്നു. ഇതുമൂലം ദഹന ഉത്പാദങ്ങളുടെ നിര്മാര്ജനം പൂര്ണമായി സാധിക്കുന്നു.

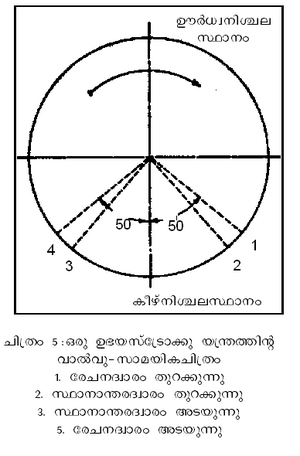

യന്ത്രം പ്രവര്ത്തിക്കുമ്പോള് പ്രവേശനവാല്വും രേചനവാല്വും അടയ്ക്കുകയും തുറക്കുകയും ചെയ്യുന്ന സ്ഥാനങ്ങള് ഒരു ക്രാങ്ക്വൃത്തത്തില് അടയാളപ്പെടുത്തിയ ചിത്രത്തിനു വാല്വുസമയക്രമ ആരേഖം (valve timing diagram) എന്നു പറയുന്നു. ഒരു ചതുഷ്സ്ട്രോക്കു യന്ത്രത്തിന്റെ വാല്വുസമയക്രമ ആരേഖമാണ് ചിത്രം 3-ല് കാണിച്ചിരിക്കുന്നത്.

ഇരുസ്ട്രോക്കു യന്ത്രങ്ങള്.

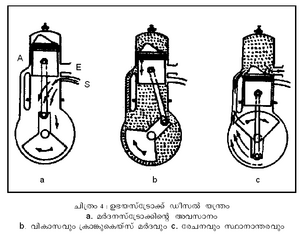

ഒരു ഇരുസ്ട്രോക്കു യന്ത്രം പലവിധത്തിലും ഒരു ചതുഷ്സ്ട്രോക്കു യന്ത്രത്തില് നിന്നും വിഭിന്നമാണ്. സാധാരണമായി, ഇത്തരം യന്ത്രങ്ങളില് വാല്വുകള്ക്കുപകരം ദ്വാരങ്ങള് (ports) ആണ് ഉള്ളത്. പിസ്റ്റണിന്റെ മുന്പിന് ചലനംകൊണ്ട് ഈ ദ്വാരങ്ങള് അടയ്ക്കപ്പെടുകയും തുറക്കപ്പെടുകയും ചെയ്യുന്നു. ചാര്ജിന്റെ പ്രവേശനവും ദഹന ഉത്പന്നങ്ങളുടെ ബഹിര്ഗമനവും ഈ ദ്വാരങ്ങള്വഴിയാണ്. അതിനാല് വാല്വുകള് പ്രവര്ത്തിക്കുവാനുള്ള യന്ത്രവിധി (mechanism) മുഴുവനും ഒഴിവാക്കാമെന്നുള്ളത് ഇത്തരം യന്ത്രങ്ങളുടെ ഒരു മെച്ചമാണ്.

വേറൊരു വ്യത്യാസം, സിലിന്ഡറിലേക്കു പ്രവേശിക്കുന്നതിനുമുമ്പ് വായു (ഡീസല് യന്ത്രത്തില്) ഒരു ക്രാങ്കു കെയ്സില് (crank case) പ്രവേശിക്കുകയും അല്പം മര്ദിക്കപ്പെടുകയും ചെയ്യുന്നു എന്നുള്ളതാണ്.

ക്രാങ്ക്കെയ്സിലേക്ക് വായു പ്രവേശിക്കുന്നത് 'S' എന്ന ദ്വാരത്തില്കൂടിയാണ്. E രേചനദ്വാരവും A സ്ഥാനാന്തരദ്വാരവും (transfer port) ആണ് (ചി. 4).

പിസ്റ്റണ് സിലിന്ഡറിനുള്ളില് താഴെനിന്നും മുകളിലേക്കു നീങ്ങുമ്പോള് ക്രാങ്ക്കെയ്സില് ഭാഗികശൂന്യത ഉണ്ടാവുകയും തത്ഫലമായി അന്തരീക്ഷവായു (ഡീസല്യന്ത്രത്തില്) S എന്ന ദ്വാരത്തില്ക്കൂടി ക്രാങ്ക്കെയ്സില് പ്രവേശിക്കുകയും ചെയ്യുന്നു. അതേസമയം, പിസ്റ്റണിന്റെ മേല്പോട്ടുള്ള യാത്രയില് രേചനദ്വാരവും സ്ഥാനാന്തരദ്വാരവും അടയ്ക്കപ്പെടുകയും പിസ്റ്റണിന്റെ മേല്ഭാഗത്തുള്ള വായു, മര്ദത്തിനു വിധേയമാവുകയും ചെയ്യുന്നു. ഇപ്രകാരം പിസ്റ്റണിന്റെ മേല്പോട്ടുള്ള യാത്രയില് അതിന്റെ മേല്ഭാഗത്ത് മര്ദവും കീഴ്ഭാഗത്ത് ക്രാങ്ക്കെയ്സിലേക്കുള്ള വായുവിന്റെ പ്രവേശനവും നടക്കുന്നു.

പിസ്റ്റണ് സിലിന്ഡറിന്റെ മേല്ഭാഗത്തെത്തുമ്പോള് ഇന്ധനം ഒരു അന്തഃക്ഷേപിണി മുഖേന സിലിന്ഡറിലേക്കു കടത്തുന്നു. പിന്നീട് ഇന്ധന-വായുമിശ്രിതം ജ്വലനത്തിനു വിധേയമാക്കപ്പെടുന്നു. ജ്വലനഫലമായുണ്ടാകുന്ന ഉന്നതമര്ദം പിസ്റ്റണെ താഴോട്ടു തള്ളുന്നു. ഈ സമയം രേചനദ്വാരവും സ്ഥാനാന്തരദ്വാരവും അടഞ്ഞിരിക്കുന്നു. ദഹന ഉത്പന്നങ്ങളുടെ വികാസം നടക്കുന്നത് പിസ്റ്റണിന്റെ താഴോട്ടുള്ള ഈ യാത്രയിലാണ്. ആദ്യം രേചനദ്വാരം തുറക്കപ്പെടുകയും ദഹന ഉത്പന്നങ്ങള് ഈ ദ്വാരത്തില്ക്കൂടി പുറത്തു പോകുകയും ചെയ്യുന്നു. അതിനു ശേഷം സ്ഥാനാന്തരദ്വാരം തുറക്കപ്പെടുകയും, പിസ്റ്റണിന്റെ താഴോട്ടുള്ള യാത്രയില് ക്രാങ്ക്കെയ്സിലുള്ള അല്പം മര്ദനവിധേയമായ വായു ഈ ദ്വാരത്തില്ക്കൂടി സിലിന്ഡറില് പ്രവേശിക്കുകയും ചെയ്യുന്നു. ഇപ്രകാരം പ്രവേശിക്കപ്പെടുന്ന വായു, പിസ്റ്റണിന്റെ പ്രത്യേക ആകൃതികൊണ്ട് മുകളിലേക്കും പിന്നീട് ഇടതുവശത്തേക്കും നയിക്കപ്പെടുന്നു. ഇത് രേചനദ്വാരത്തില്ക്കൂടിയുള്ള ദഹന ഉത്പന്നങ്ങളുടെ നിഷ്കാസനത്തെ ത്വരിതപ്പെടുത്തുന്നു. ഈ ഉദ്ദേശ്യത്തോടുകൂടിയാണ് പിസ്റ്റണ്തലയ്ക്ക് (piston head) ഈ പ്രത്യേക ആകൃതി കൊടുത്തിട്ടുള്ളത്.

പിസ്റ്റണിന്റെ താഴോട്ടുള്ള യാത്രയില് ദഹന ഉത്പന്നങ്ങളുടെ വികാസവും ബഹിഷ്കരണവും നടക്കുന്നു. കൂടാതെ, ക്രാങ്ക്കെയ്സിലുള്ള വായു അല്പം മര്ദത്തിനു വിധേയമാകുകയും ചെയ്യുന്നു.

പിസ്റ്റണിന്റെ മേല്പോട്ടുള്ള യാത്രയില് വീണ്ടും രേചനദ്വാരവും സ്ഥാനാന്തരദ്വാരവും അടയ്ക്കപ്പെടുന്നതുവരെ ദഹന ഉത്പന്നങ്ങളുടെ ബഹിഷ്കരണവും സിലിന്ഡറിലേക്കുള്ള വായുവിന്റെ പ്രവേശനവും നടക്കുന്നു.

ഒരു മാതൃകാ (standard) ഇരുസ്ട്രോക്കുയന്ത്രത്തിന്റെ വാല്വു സമയക്രമ ആരേഖം ആണ് ചി. 5-ല് കാണിച്ചിരിക്കുന്നത്.

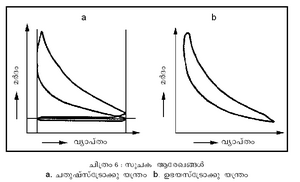

ഒരു യന്ത്രം പ്രവര്ത്തിക്കുമ്പോള് ഒരു സൂചക(indicator)ത്തിന്റെ സഹായത്തോടെ രേഖപ്പെടുത്തുന്ന മര്ദ-വ്യാപ്ത ആരേഖ (P-V diagram)ത്തിന് സൂചക ആരേഖം (indicator diagram) എന്നു പറയുന്നു. ഒരു യന്ത്രം പ്രവര്ത്തിക്കുമ്പോള് കിട്ടുന്ന യഥാര്ഥ (actual) സൂചക ആരേഖം ഒരൂ താത്ത്വിക (theoretical) സൂചക ആരേഖത്തില്നിന്നും വ്യത്യസ്തമായിരിക്കും. ഒരു ചതുഷ്സ്ട്രോക്കു ഡീസല് യന്ത്രത്തിന്റെയും ഉഭയസ്ട്രോക്കു ഡീസല്യന്ത്രത്തിന്റെയും യഥാര്ഥ സൂചക ആരേഖങ്ങള് ചിത്രം 6-ല് കൊടുത്തിരിക്കുന്നു.

വാല്വും വാല്വ് യന്ത്രവിധിയും (Valve and valve mechanism).

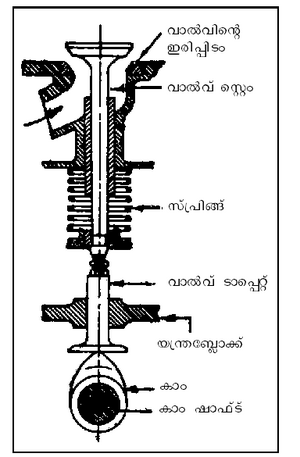

ചി. 7. വാല്വുകളുടെ അടയ്ക്കലും തുറക്കലും ഒരു കാമി(cam)ന്റെ സഹായത്തോടെയാണ് സാധിക്കുന്നത്. ഒരു കാം ഷാഫ്ട് (cam shaft) മുഖേന കാമിനെ ക്രാങ്ക്ഷാഫ്ടുമായി ഘടിപ്പിക്കുന്നു. ഒരു ചതുഷ്സ്ട്രോക്കു യന്ത്രത്തില്, ക്രാങ്ക്ഷാഫ്ട് രണ്ടു പ്രാവശ്യം തിരിയുമ്പോള് കാംഷാഫ്ട് ഒരു പ്രാവശ്യം തിരിയത്തക്കവിധമാണ് സംവിധാനം ചെയ്തിരിക്കുന്നത്. കാം ഷാഫ്ട് തിരിയുമ്പോള് കാം, വാല്വിനെ അതിന്റെ ഇരിപ്പിട(seat)ത്തില്നിന്നും ഉയര്ത്തുന്നു. വാല്വിനെ വീണ്ടും അതിന്റെ ഇരിപ്പിടത്തില് കൊണ്ടുവരുന്നത് വാല്വിന്റെ അടിയിലായി കൊടുത്തിരിക്കുന്ന സ്പ്രിങ്ങാണ്. വാല്വ് അതിന്റെ ഇരിപ്പിടത്തില് അടഞ്ഞിരിക്കുമ്പോള് വാല്വ്സ്റ്റെമ്മി (valve stem)ന്റെയും വാല്വിന്റെയും ഇടയില് ഒരു ചെറിയ വിടവ് ഉണ്ടായിരിക്കും. യന്ത്രത്തിന്റെ പ്രവര്ത്തനസമയത്തുണ്ടാകുന്ന ചൂടുകൊണ്ടുള്ള വികാസം കണക്കിലെടുത്താണ് ഈ വാല്വ് ടാപ്പെറ്റ് വിടവ് (valve tappet clearance) കൊടുത്തിരിക്കുന്നത്. ആവശ്യം വരുന്നപക്ഷം ഒരു നട്ട് (nut) ഉപയോഗിച്ച് ഈ വിടവ് ക്രമീകരിക്കാവുന്നതാണ്.

സാധാരണയായി രേചനവാല്വ്, സില്ക്രോം-സിലിക്കോണ്-ക്രോമിയം മിശ്രലോഹം (alloy) കൊണ്ടാണ് നിര്മിക്കുന്നത്. പ്രവേശനവാല്വ് നിക്കല് ക്രോം (nickel chrome) കൊണ്ടും.

ഒരു പാര്ശ്വവാല്വ് യന്ത്ര(side valve engine)ത്തിലെ വാല്വു യന്ത്രവിധിയാണ് മുകളില് വിവരിച്ചത്. ഒരു ശിരോപരിവാല്വ് (over head valve) യന്ത്രത്തിലെ സംവിധാനം അല്പം വ്യത്യസ്തമായിരിക്കും.

ഇന്ധനവ്യവസ്ഥ (Fuel System).

പെട്രോള് യന്ത്രത്തിലെയും ഡീസല് യന്ത്രത്തിലെയും മര്ദന അനുപാതം വളരെ വ്യത്യസ്തമായതുകൊണ്ട് അവയുടെ പ്രവര്ത്തനത്തിലും സംവിധാനത്തിലും വ്യത്യാസമുണ്ട്. പെട്രോള് യന്ത്രങ്ങളില് ഇന്ധനവും വായുവും തമ്മില് ശരിയായ അനുപാതത്തില് കൂട്ടിക്കലര്ത്തുന്നത് സിലിന്ഡറിനു വെളിയില്വച്ചാണ്. ഇന്ധന പമ്പും കാര്ബുറേറ്ററും ആണ് പെട്രോള് യന്ത്ര-ഇന്ധനവ്യവസ്ഥയിലെ പ്രധാനഘടകങ്ങള്. എന്നാല് ഡീസല് യന്ത്രങ്ങളില് വായുവും ഇന്ധനവും തമ്മിലുള്ള മിശ്രണം നടക്കുന്നത് സിലിന്ഡറിനുള്ളില് വച്ചാണ്. മര്ദന സ്ട്രോക്കിന്റെ അവസാനം ഒരു അന്തഃക്ഷേപിണി ഉപയോഗിച്ച് ഇന്ധനം സിലിന്ഡറിലേക്ക് കടത്തുകയാണ് ചെയ്യുന്നത്. അതിനാല് പെട്രോള് യന്ത്രങ്ങളിലെ കാര്ബുറേറ്ററിന്റെ സ്ഥാനത്ത് ഒരു ഇന്ധനപ്പമ്പും അന്തഃക്ഷേപിണിയുമാണ് മര്ദനജ്വലനയന്ത്രങ്ങളില് ഉപയോഗിക്കുന്നത്.

പെട്രോള് യന്ത്രത്തിലെ ഇന്ധനപ്പമ്പ്.

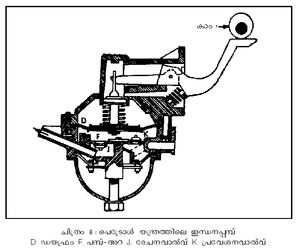

ഒരു പെട്രോള് യന്ത്രത്തിലെ ഇന്ധനപ്പമ്പിന്റെ ധര്മം ഒരു ഡീസല് യന്ത്രത്തിലെ ഇന്ധനപ്പമ്പിന്റേതില് നിന്നും ഭിന്നമാണ്. പെട്രോള് ടാങ്കില് (tank) നിന്നും കാര്ബുറേറ്ററിലേക്ക് ഇന്ധനം എത്തിക്കുകമാത്രമാണ് പെട്രോള് യന്ത്രത്തിലെ ഇന്ധനപ്പമ്പു ചെയ്യുന്നത്. ഒരു പെട്രോള് യന്ത്രത്തിലെ ഇന്ധനപ്പമ്പാണ് ചി. 8-ല് കാണിച്ചിരിക്കുന്നത്.

ഒരു കാമും, കാംഷാഫ്ടും മുഖേന ഇതു പ്രവര്ത്തിപ്പിക്കുന്നു. കാംഷാഫ്ടു കറങ്ങുമ്പോള് ഒരു സംദോലകഭുജം (rocker arm) വഴി ലിങ്ക് (link) മുകളിലേക്ക് ഉയര്ത്തപ്പെടുന്നു. ഈ ലിങ്ക് ഒരു ഡയഫ്ര(diaphragm-D)വുമായി ബന്ധിക്കപ്പെട്ടിരിക്കുന്നു. ലിങ്ക് ഉയരുമ്പോള് അതോടുകൂടി ഡയഫ്രവും ഉയരുകയും പമ്പ് അറ (F) യില് ഒരു ഭാഗികശൂന്യത ഉണ്ടാവുകയും ചെയ്യുന്നു. ഈ ഭാഗിക ശൂന്യതകാരണം ഇന്ധന ടാങ്കില്നിന്നും ഇന്ധനം പ്രവേശനവാല്വു (K) വഴി പമ്പ്അറയില് പ്രവേശിക്കുന്നു.

പ്രതിവര്ത്തി സ്ട്രോക്കില് (return stroke) സ്പ്രിങ്ങ് ഡയഫ്രത്തെ താഴോട്ടുതള്ളുന്നതുമൂലം ഇന്ധനം രേചനവാല്വില് (J) കൂടി കാര്ബുറേറ്ററിലേക്ക് നയിക്കപ്പെടുന്നു. കാര്ബുറേറ്ററിലെ ഫ്ലോട്ട് അറയില് ഇന്ധനം നിറയുകയും സൂചിവാല്വ് (needle valve) അടയുകയും ചെയ്യുമ്പോള് ഡയഫ്രം താഴോട്ടു തള്ളപ്പെടുകയും ഇന്ധനപ്രവാഹം നിലയ്ക്കുകയും ചെയ്യുന്നു. സൂചിവാല്വ് തുറക്കുമ്പോള് ഇന്ധനത്തിന്റെ പ്രവാഹം പുനരാരംഭിക്കുന്നു.

കാര്ബുറേറ്റര് (Carburator).

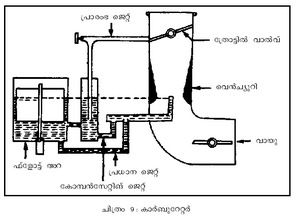

ചെറിയ കണങ്ങളാക്കിയ പെട്രോളും വായുവും ശരിയായ അനുപാതത്തില് കൂട്ടിക്കലര്ത്തി സിലിന്ഡറിലേക്കു നയിക്കുകയാണ് ഒരു കാര്ബുറേറ്ററിന്റെ ധര്മം. വായുവുമായി നല്ലതുപോലെ കൂടിക്കലരാനും അങ്ങിനെ ദഹനം എളുപ്പത്തിലും പൂര്ണമായും നടക്കാനും വേണ്ടിയാണ് ഇന്ധനം ചെറുകണങ്ങളായി രൂപാന്തരപ്പെടുത്തുന്നത്.

ഒരു കാര്ബുറേറ്ററിന്റെ ധര്മം താഴെ കൊടുത്തിരിക്കുന്ന ചിത്രത്തിന്റെ (ചി. 9) സഹായത്തോടെ വ്യക്തമാക്കാം. ഒരു കാര്ബുറേറ്ററിന്റെ പ്രധാനഭാഗങ്ങള്, ഒരു പ്ലവാഗാരം (float chamber), ഒരു മുഖ്യ ജെറ്റ് (main jet), ഒരു കോമ്പന്സേറ്റിങ് ജെറ്റ് (compensating jet), വായു സിലിന്ഡറിലേക്കു പോകുന്ന നളിക (tube) ഇവയാണ്.

പ്ലവാഗാരത്തില് ഇന്ധനം ഒരു നിശ്ചിത അളവില് എപ്പോഴും ഉണ്ടെന്ന് ഉറപ്പുവരുത്തുകയാണ് പൊങ്ങി(float)ന്റെ ധര്മം. ഇന്ധനനില ഈ നിശ്ചിത അളവില് കുറയുമ്പോള് പ്ലവാഗാരത്തിലേക്ക് ഇന്ധനം പ്രവേശിക്കുന്ന വാല്വ് സ്വയം തുറക്കുന്നു. അതുപോലെ തന്നെ ഇന്ധനം ഒരു നിശ്ചിത അളവില് കൂടുമ്പോള് ഈ വാല്വ് സ്വയം അടയുകയും തത്ഫലമായി അറയിലേക്കുള്ള ഇന്ധനപ്രവാഹം നിലയ്ക്കുകയും ചെയ്യുന്നു.

പിസ്റ്റണ് സിലിന്ഡറിന്റെ മുകളില് നിന്ന് താഴത്തേക്ക് നീങ്ങുമ്പോള് (ഒരു ഊര്ധ്വാധര യന്ത്രത്തില്) ഉണ്ടാകുന്ന ഭാഗികശൂന്യതമൂലം വായു നളികയില്ക്കൂടി സിലിന്ഡറിലേക്ക് ഒഴുകുന്നു. ഈ നളികയുടെ ഒരു ഭാഗം അല്പം ഇടുങ്ങിയതാണ്. ഈ ഭാഗത്തിനു വെന്ച്യൂറി (venturi) എന്നു പറയുന്നു. വായു വെന്ച്യൂറിയില് കൂടി കടന്നുപോകുമ്പോള് വേഗത വര്ധിക്കുകയും ഭാഗികശൂന്യത അനുഭവപ്പെടുകയും ചെയ്യും. പ്ലവാഗാരത്തില് നിന്നുള്ള പ്രധാന ഇന്ധന നളിക ഈ വെന്ച്യൂറിയില് ആണ് എത്തുന്നത്. വെന്ച്യൂറിയില് ഉണ്ടാകുന്ന ഭാഗികശൂന്യത പ്ലവാഗാരത്തില് നിന്നും ഇന്ധന നളികയില്കൂടി വെന്ച്യൂറിയിലേക്ക് ഒഴുകുവാന് പ്രേരകമാകുന്നു. വെന്ച്യൂറിയില് എത്തുന്ന ഇന്ധനം വായുവിന്റെ വേഗത നിമിത്തം വാതക കണങ്ങളായി വായുവുമായി ഇടകലരുന്നു. ആവശ്യത്തിനനുസരിച്ച് ഈ മിശ്രിതത്തിന്റെ അളവ് വ്യത്യാസപ്പെടുത്തുവാന് ഒരു ത്രോട്ടില് (throttle) വാല്വ് ഉപയോഗിക്കുന്നു.

മോട്ടോര്. വാഹനങ്ങളിലെയും മറ്റും യന്ത്രങ്ങള് സാധാരണയായി പല കറക്ക വേഗ(rotational speed)ത്തിലും പ്രവര്ത്തിക്കുവാന് കഴിയുന്നവയാണ്. വേഗതയില് വരുന്ന ഈ മാറ്റമനുസരിച്ച് സിലിന്ഡറിലേക്കുള്ള ഇന്ധന-വായു മിശ്രിതത്തിന്റെ അളവില് വ്യത്യാസം വരുത്തേണ്ടതുണ്ട്. യന്ത്രം നിശ്ചലാവസ്ഥയില് നിന്ന് പ്രവര്ത്തനം ആരംഭിക്കുമ്പോള് മിശ്രിതത്തിന്റെ ശക്തി താരതമ്യേന കൂടുതലായിരിക്കണം (അതായത്, മിശ്രിതത്തില് പെട്രോളിന്റെ അളവ് കൂടിയിരിക്കണം). വായു നളികയിലുള്ള ചോക്കുവാല്വിന്റെ (choke valve) സഹായത്തോടെ വായുവിന്റെ അളവ് കുറച്ചാണ് ഭാഗികമായി ഇത് സാധിക്കുന്നത്. യന്ത്രം പ്രവര്ത്തിക്കുവാന് തുടങ്ങുമ്പോഴും യന്ത്രത്തിന്റെ കറക്ക വേഗം കുറവായിരിക്കുമ്പോഴും പ്രധാനനളികയില്ക്കൂടി ആവശ്യമായ പെട്രോള് ലഭിക്കുന്നതിന് വെന്ച്യൂറിയിലെ ഭാഗികശൂന്യത മതിയാവുകയില്ല. ഇങ്ങിനെയുള്ള സന്ദര്ഭങ്ങളില് ആവശ്യമുള്ളത്ര പെട്രോള് ലഭിക്കുവാന് പ്രാരംഭജെറ്റ് (starting jet) സഹായിക്കുന്നു.

ഒരു 'മുഖ്യ ഇന്ധനജറ്റ്' മാത്രമേയുള്ളുവെങ്കില് യന്ത്രത്തിന്റെ കറക്കവേഗം കൂടുന്നതനുസരിച്ച് സിലിന്ഡറിലേക്കയയ്ക്കുന്ന മിശ്രിതത്തിലെ ഇന്ധന അളവും കൂടുന്നു. ഈ സാധ്യത ഇല്ലാതാക്കുവാന് ഒരു 'മുഖ്യ ഇന്ധനജെറ്റി'നു പകരം രണ്ടു ഇന്ധനജെറ്റുകള് ഉപയോഗിക്കുന്നു. കറക്കവേഗത്തില് വരുന്ന വ്യത്യാസം പരിഹരണജെറ്റി(compensating jet) ല് കൂടിയുള്ള ഇന്ധനപ്രവാഹത്തെ കാര്യമായി ബാധിക്കുന്നില്ല. അതുകൊണ്ട് എല്ലാ കറക്കവേഗങ്ങളിലും ശരിയായ അനുപാതത്തിലുള്ള ഇന്ധന-വായുമിശ്രിതം നല്കുവാന് സാധിക്കുന്നു.

ഡീസല്യന്ത്രത്തിലെ ഇന്ധനപ്പമ്പ്.

മര്ദനജ്വലനയന്ത്രങ്ങളില് രണ്ടുവിധത്തിലുള്ള അന്തഃക്ഷേപണ വ്യവസ്ഥ നിലവിലുണ്ട്. ആദ്യത്തെ വിഭാഗത്തില്പ്പെടുന്ന യന്ത്രങ്ങളില്, ഇന്ധനപ്പമ്പ് യന്ത്രം വഹിക്കുന്ന ഭാരത്തിനനുസരണമായ ഇന്ധനം അളന്ന് ഇന്ധന വാല്വിലേക്ക് അയയ്ക്കുന്നു. പിന്നീട്, വളരെ ഉയര്ന്ന മര്ദത്തിലുള്ള വായുവിന്റെ സഹായത്തോടെ ഇന്ധനം സിലിന്ഡറിനുള്ളിലേക്ക് ചെലുത്തുന്നു. ഈ രീതിക്ക് 'വായു അന്തഃക്ഷേപണ വ്യവസ്ഥ' എന്നു പറയുന്നു. രണ്ടാമത്തെ വിഭാഗത്തില്പ്പെടുന്ന യന്ത്രങ്ങളില് ഇന്ധനം സിലിന്ഡറിലേക്ക് കടത്തുന്നതിന് വായുവിന്റെ സഹായം ആവശ്യമില്ല. ഈ രീതിക്ക് 'ഘന അന്തഃക്ഷേപണം' (solid injection) എന്നോ 'വായുരഹിത അന്തഃക്ഷേപണം' (airless injection) എന്നോ പറയാം.

ഇന്ധനം വായുവിന്റെ സഹായത്തോടെ സിലിണ്ടറില് പ്രവേശിപ്പിക്കുകയാണെങ്കില് ദഹനം മിക്കവാറും സ്ഥിരമര്ദ(constant pressure)ത്തിലാണ് നടക്കുന്നത്. എന്നാല് ഒരു ഘന അന്തഃക്ഷേപണ വ്യവസ്ഥയില് ഇത് അത്രകണ്ട് പ്രായോഗികമല്ല. ഇത്തരം യന്ത്രങ്ങള് ഒരു ഡീസല്ചക്രത്തെ കൃത്യമായി അനുസരിക്കുന്നില്ല.

ഘന-അന്തഃക്ഷേപണ വ്യവസ്ഥയാണ് ഇപ്പോള് സര്വസാധാരണമായി മര്ദന-ജ്വലന യന്ത്രങ്ങളില് ഉപയോഗിക്കുന്നത്. ബോഷ്-ഇന്ധന വ്യവസ്ഥ (Bosch Fuel System) എന്ന പേരിലും ഇത് അറിയപ്പെടുന്നു.

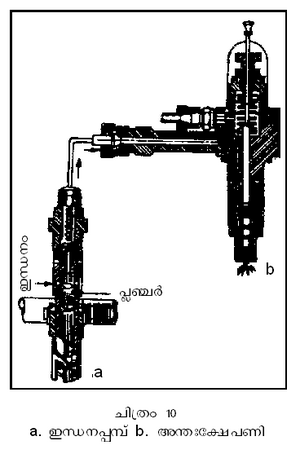

ഒരു ബോഷ് ഇന്ധനപ്പമ്പിന്റെ പ്രധാനഭാഗങ്ങള് ഒരു ബാരലും (barrel) ബാരലിനുള്ളില്, മുന്-പിന് ചലനം സാധ്യമായ ഒരു പ്ലഞ്ചറും (plunger) ആണ്. പ്ലഞ്ചറിന്റെ ചലനം ക്രാങ്ക്ഷാഫ്ടിനോടു ഘടിപ്പിച്ചിട്ടുള്ള ഒരു കാം ഷാഫ്ടും കാമും മൂലം സാധിക്കുന്നു. ഈ പ്ലഞ്ചറില് വര്ത്തുളാകൃതിയിലുള്ള ഒരു പിരിയന് ചാല് (Helical groove) ഉണ്ട്. (ചി. 10-a).

പ്ലഞ്ചര് ബാരലിന്റെ കീഴ്ഭാഗത്തേക്ക് നീങ്ങുമ്പോള് മേല്ഭാഗത്ത് ഒരു ഭാഗികശൂന്യത സംജാതമാവുകയും ഇന്ധനദ്വാരത്തില് കൂടി ഇന്ധനം ബാരലില് പ്രവേശിക്കുകയും ചെയ്യുന്നു. പ്ലഞ്ചര് മേല് ഭാഗത്തേക്ക് നീങ്ങുമ്പോള് ഇന്ധനദ്വാരം അടയുകയും ഇന്ധനം മര്ദിക്കപ്പെടുകയും ചെയ്യുന്നു. എന്നാല് പ്ലഞ്ചറിലെ പിരിയന്ചാല്, ബാരല് ഭിത്തിയിലുള്ള ദ്വാരം വഴി ഇന്ധനടാങ്കുമായി ബന്ധപ്പെടുന്നതുവരെ മാത്രമേ ഇന്ധനം മര്ദനവിധേയമാകുന്നുള്ളു. അതിനുശേഷം പ്ലഞ്ചറിനു മുകളിലുള്ള ഇന്ധനം ചാലു വഴി ഇന്ധനടാങ്കിലേക്കു ഒഴുകുന്നു. മര്ദനാരംഭം മുതല് ചാല് ഈ ദ്വാരവുമായി ബന്ധപ്പെടുന്നതുവരെയുള്ള സമയം പ്ലഞ്ചറിന്റെ സഫല സ്ട്രോക്ക് (effective stroke) വ്യത്യാസപ്പെടുത്തി സിലിന്ഡറിലേക്ക് അയയ്ക്കുന്ന ഇന്ധനത്തിന്റെ അളവ് ക്രമീകരിക്കുന്നു. യന്ത്രം വഹിക്കുന്ന ഭാരത്തിന്റെ ഏറ്റക്കുറച്ചില് അനുസരിച്ച് കറക്കവേഗത്തിലും വ്യത്യാസം അനുഭവപ്പെടുന്നു. യന്ത്രത്തിന്റെ ഭാര-കറക്കഗതികള് അനുസരിച്ച് ഗവര്ണര് (governor) പ്ലഞ്ചറിനെ തിരിച്ച് അതിലെ പിരിയന്ചാലിന്റെ സ്ഥാനം ആവശ്യമനുസരിച്ച് മാറ്റുന്നു.

അന്തഃക്ഷേപിണി (Injector).

ചിത്രം 10(b) നോക്കുക. ഇന്ധനപ്പമ്പില് നിന്നും യന്ത്രത്തിന്റെ പ്രവര്ത്തനത്തിനാവശ്യമായ ഇന്ധനം, പമ്പിന്റെ രേചനക്കുഴല് വഴി അന്തഃക്ഷേപിണിയുടെ നോസിലില് (nozzle) എത്തുന്നു. ഒരു സ്പിന്ഡിലും (spindle) സ്പ്രിങ്ങും മുഖാന്തിരം ഘടിപ്പിച്ചിരിക്കുന്ന ഒരു സൂചി വാല്വുകൊണ്ട് നോസില് അടച്ചിരിക്കുന്നു. നോസിലിലെ ഇന്ധനത്തിന്റെ മര്ദബലം മേല്പറഞ്ഞ സ്പ്രിങ്ങിന്റെ ബലത്തേക്കാള് കൂടുമ്പോള് വാല്വ് അതിന്റെ ഇരിപ്പിടത്തില് നിന്നും ഉയര്ത്തപ്പെടുകയും ഇന്ധനം നോസിലിലെ ചെറിയ ദ്വാരം വഴി, ചെറുകണികകളുടെ രൂപത്തില്, സിലിന്ഡറിലേക്കു ചെലുത്തപ്പെടുകയും ചെയ്യുന്നു.

ഉയര്ന്ന മര്ദത്തില് ഇന്ധനത്തെ സൂക്ഷ്മകണികകളായി രൂപാന്തരപ്പെടുത്തുകയാണ് ഒരു അന്തഃക്ഷേപിണിയുടെ ധര്മം. അതിനാല് കണിത്രം (atomiser) എന്ന പേരിലും അന്തഃക്ഷേപിണി അറിയപ്പെടുന്നു.

ഉയര്ന്ന മര്ദത്തില് ഇന്ധനം കണികകളായി ഉയര്ന്ന മര്ദത്തിലുള്ള വായുവിലേക്ക് ചെലുത്തുന്നതുകൊണ്ട് ഇന്ധന-വായു മിശ്രണം എളുപ്പത്തിലും വേഗത്തിലും നടക്കുന്നു; ഇന്ധനദഹനം മിക്കവാറും പൂര്ണമായിരിക്കുകയും ചെയ്യും.

ജ്വലനവ്യവസ്ഥ (Ignition System).

മര്ദന അനുപാതം വളരെ കുറവായുള്ള യന്ത്രങ്ങളില് മര്ദനസ്ട്രോക്കിന്റെ അവസാനത്തെ മര്ദം ഇന്ധന-വായു മിശ്രിതത്തിന്റെ സ്വയം ജ്വലനത്തിനു മതിയാവുകയില്ല. ഇത്തരം യന്ത്രങ്ങളില് ഒരു വൈദ്യുത സ്ഫുലിംഗ(spark)ത്തിന്റെ സഹായത്തോടെ മിശ്രിതത്തിന്റെ ജ്വലനം നിര്വഹിക്കപ്പെടുന്നു.

സ്ഫുലിംഗം ഉണ്ടാക്കുന്നതിന് ഉപയോഗിക്കുന്ന വൈദ്യുതോപകരണം സാധാരണയായി രണ്ടുതരത്തില് ഉണ്ട്. (1) ചുരുള് ജ്വലനവ്യവസ്ഥ (coil ignition system)യും, (2) കാന്തിക ജ്വലന വ്യവസ്ഥ(magneto ignition system)യും.

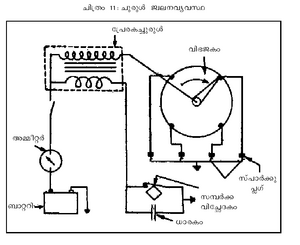

ഒരു നാലു-സിലിന്ഡര് (four cylinder) പെട്രോള് യന്ത്രത്തില് ഉപയോഗിക്കുന്ന ചുരുള് ജ്വലനവ്യവസ്ഥയാണ് ചിത്രം 11-ല് കാണിച്ചിരിക്കുന്നത്. ഇതില് ഒരു ഒന്നാം പരിപഥവും (primary circuit) രണ്ടാം പരിപഥവും (secondary circuit) ഉണ്ട്. ഒന്നാം പരിപഥത്തിലെ പ്രധാന ഘടകങ്ങള് ബാറ്ററി, അമീറ്റര്, ജ്വലന സ്വിച്ച്, പ്രേരകച്ചുരുളി (induction coil)ലെ ഒന്നാം ചുരുള് (primary winding) സമ്പര്ക്കത്തിലേര്പ്പെടുവാനും സമ്പര്ക്കം വിടര്ത്തുവാനുമുതകുന്ന ടെര്മിനലുകള്, ധാരകം (condenser) ഇവയാണ്. സമ്പര്ക്ക വിച്ഛേദക ബിന്ദുക്കള് (contact breaker points) സ്പര്ശിച്ചിരിക്കുമ്പോള് വൈദ്യുതി ഒന്നാം പരിപഥത്തില് പ്രവേശിക്കുകയും ചുരുളില് ഒരു കാന്തിക മണ്ഡലം ഉണ്ടാവുകയും ചെയ്യുന്നു. സ്ഫുലിംഗം ആവശ്യമുള്ളപ്പോള് സമ്പര്ക്കവിച്ഛേദക ബിന്ദുക്കളെ ഒരു കാമി(cam)ന്റെ സഹായത്തോടെ വേര്പെടുത്തുന്നു. എന്നാല് വൈദ്യുതി അതേ ദിശയില്ത്തന്നെ ഒഴുകുവാന് ശ്രമിക്കുകയും സമ്പര്ക്ക വിച്ഛേദകത്തിനു സമാന്തരമായി ഘടിപ്പിച്ചിട്ടുള്ള ധാരകത്തില് വോള്ട്ടേജ് (voltage) കൂടുകയും ചെയ്യുന്നു. ബാറ്ററി വോള്ട്ടേജ് ധാരകവോള്ട്ടേജിനെക്കാള് കുറവാകുമ്പോള് വൈദ്യുതപ്രവാഹം വിപരീതദിശയില് ആകുന്നു. വൈദ്യുതപ്രവാഹത്തില് വരുന്ന ഈ ദിശാമാറ്റം കാന്തികമണ്ഡലത്തിലും അനുഭവപ്പെടുന്നു. ഇത് രണ്ടാം പരിപഥത്തില് ഒരു ഉന്നത വോള്ട്ടേജ് ജനിപ്പിക്കുന്നു. അങ്ങനെ, ഒന്നാം പരിപഥത്തിലെ സമ്പര്ക്കവിച്ഛേദകബിന്ദുക്കള് വേര്പെടുത്തുമ്പോള് രണ്ടാം പരിപഥത്തില് ഒരു ഉന്നത വോള്ട്ടേജ് ഉണ്ടാകുന്നു. വിതരണകാരി(distributor)യിലെ ദണ്ഡുമുഖാന്തരം ഈ വോള്ട്ടേജ് ഓരോ സിലിന്ഡറിലെയും സ്പാര്ക്കുപ്ലഗ്ഗില് എത്തിക്കുന്നു. ഈ ഉയര്ന്ന വോള്ട്ടേജ് സ്പാര്ക്കുപ്ലഗ്ഗിലെ രണ്ട് വിദ്യുത് അഗ്രങ്ങള് തമ്മിലുള്ള ചെറിയ വിടവ് (gap) ചാടിക്കടക്കുമ്പോള് ഉണ്ടാകുന്ന സ്ഫുലിംഗം ഇന്ധന-വായു മിശ്രിതത്തിന്റെ ജ്വലനത്തിനു കാരണമാകുന്നു.

ഓരോ സിലിന്ഡറിലും ഉണ്ടാകേണ്ട സ്ഫുലിംഗത്തിന്റെ ക്രമത്തില് വിതരണകാരിയിലെ ടെര്മിനലുകള് അതതു സ്പാര്ക്കു പ്ലഗ്ഗുകളുമായി ബന്ധിക്കപ്പെട്ടിരിക്കുന്നു. ക്രാങ്ക്ഷാഫ്ട് രണ്ടു പ്രാവശ്യം തിരിയുമ്പോള് വിതരണകാരിദണ്ഡ് ഒരു പ്രാവശ്യം തിരിയത്തക്കവിധം അതു ക്രാങ്ക്ഷാഫ്ടുമായി ഘടിപ്പിച്ചിരിക്കുന്നു.

കാന്തിക ജ്വലന വ്യവസ്ഥയില് ബാറ്ററി വേണ്ട. പേരു സൂചിപ്പിക്കുന്നതുപോലെ, ഇതില് കാന്തം ഉപയോഗിക്കുന്നു. രണ്ടു സംവിധാനങ്ങള് ഉണ്ട്. ഒന്നില് കറങ്ങുന്ന കാന്തവും സ്ഥിരച്ചുരുളുമാണെങ്കില്, മറ്റേതില് സ്ഥിരകാന്തങ്ങളുടെ നടുവില് വര്ത്തിക്കുന്ന കമ്പിച്ചുരുള് ആണ്. ബാക്കി എല്ലാ കാര്യത്തിലും ഈ രീതി ചുരുള് ജ്വലന വ്യവസ്ഥ പോലെ തന്നെയാണ്.

മര്ദന ജ്വലനം (compression ignition). മര്ദന അനുപാതം വളരെ കൂടുതലായുള്ള യന്ത്രങ്ങളില് (ഉദാ. ഡീസല് യന്ത്രം) മര്ദനസ്ട്രോക്കിന്റെ അവസാനം ഇന്ധന-വായു മിശ്രിതം സ്വയം ജ്വലിക്കത്തക്കവിധം താപം കൂടുതലായിരിക്കും. അതിനാല് ജ്വലനത്തിന് ഒരു പ്രത്യേക സ്പാര്ക്കുപ്ലഗ്ഗിന്റെ ആവശ്യമില്ല.

ഇത്തരം യന്ത്രങ്ങളില് പ്രവേശന സ്ട്രോക്കില് ഇന്ധന-വായുമിശ്രിതം പ്രവേശിപ്പിക്കുകയാണെങ്കില് മര്ദന സ്ട്രോക്ക് അവസാനിക്കുന്നതിനു മുന്പുതന്നെ മിശ്രിതം സ്വയം ജ്വലനത്തിനു വിധേയമാകുമെന്നുള്ളതുകൊണ്ട് ആദ്യം വായു മാത്രമാണ് പ്രവേശിപ്പിക്കുന്നത്.

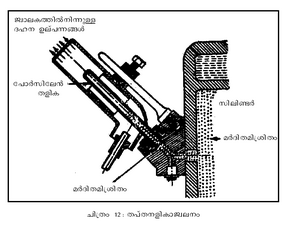

തപ്തനളികാജ്വലനം (hot-tube ignition). അര്ധഡീസല് യന്ത്രങ്ങളില് സാധാരണയായി ഇന്ധന-വായുമിശ്രിത ജ്വലനത്തിന് ഉപയോഗിക്കുന്ന രീതി ഇതാണ്.

ചിത്രം 12-നോക്കുക. ഈ രീതി സ്വീകരിച്ചിരിക്കുന്ന യന്ത്രങ്ങളില് സിലിന്ഡറിനോട് ചേര്ന്ന്, അതിനോട് ബന്ധപ്പെട്ട് ഒരു പോര്സെലിന് കുഴല് ഉണ്ടായിരിക്കും. ഈ കുഴലിന്റെ ഏതാണ്ട് മധ്യഭാഗം ഒരു ബുണ്സന് ജ്വാലകം (burner) ഉപയോഗിച്ചു ചൂടാക്കുന്നു. സാധാരണയായി, ഈ കുഴല് ദഹന ഉത്പാദങ്ങളാല് നിറഞ്ഞിരിക്കും. എന്നാല് മര്ദന സ്ട്രോക്കിന്റെ അവസാനത്തോടുകൂടി മര്ദിത മിശ്രിതം ദഹന-ഉത്പാദങ്ങളെ കുഴലിന്റെ അറ്റത്തേക്ക് തള്ളിനീക്കി, ചൂടാക്കപ്പെട്ട കുഴല്മധ്യവുമായി സമ്പര്ക്കം പുലര്ത്തുന്നു. തത്ഫലമായി കുഴലിലെ മിശ്രിതം ജ്വലിക്കുന്നു. ഈ ജ്വലനം സിലിന്ഡറിലേക്കു പടര്ന്നു പിടിക്കുകയും സിലിന്ഡറിലുള്ള മിശ്രിതം ജ്വലനവിധേയമാകുകയും ചെയ്യുന്നു. ജ്വാലകം കുഴലില് അങ്ങോട്ടും ഇങ്ങോട്ടും നീക്കി, ജ്വലനം തുടങ്ങുന്ന സമയം ഏറെക്കുറെ ക്രമീകരിക്കാം. യന്ത്രം വഹിക്കുന്ന ഭാരം ഏകദേശം സ്ഥിരമായി നില്ക്കുകയാണെങ്കില് ഈ രീതി തൃപ്തികരമായ ഫലം നല്കും. എന്നാല്, ജ്വലനസമയം കൃത്യമായി ക്രമീകരിക്കുവാന് സാധിക്കുകയില്ലെന്നും യന്ത്രത്തിന്റെ പ്രവര്ത്തനാരംഭത്തില് കുഴല് പൊട്ടിപ്പോകുവാന് ഇടയുണ്ടെന്നും ഉള്ളത് ഈ സമ്പ്രദായത്തിന്റെ ദൂഷ്യങ്ങളാണ്.

അധിനിയന്ത്രണം (Governing)

സാധാരണമായി ഒരു നിശ്ചിത കറക്കവേഗത്തില് പ്രവര്ത്തിക്കുവാന് ഉദ്ദേശിച്ചാണ് ഏതൊരു യന്ത്രവും നിര്മിക്കപ്പെടുന്നത്. എന്നാല് യന്ത്രത്തിനു വഹിക്കേണ്ടിവരുന്ന ഭാരത്തിന്റെ ഏറ്റക്കുറവ് അനുസരിച്ച് യന്ത്രത്തിന്റെ കറക്കവേഗത്തിലും വ്യത്യാസം അനുഭവപ്പെടുന്നു. യന്ത്രത്തിനു വഹിക്കേണ്ടിവരുന്ന ഭാരം എന്തുതന്നെയായാലും കറക്കവേഗം ഒരു നിശ്ചിതപരിധിക്കുള്ളില് തന്നെയാണെന്ന് ഉറപ്പുവരുത്തുകയാണ് ഒരു അധിനിയന്ത്രക(governor)ത്തിന്റെ ധര്മം.

ആന്തരദഹനയന്ത്രത്തെ സംബന്ധിച്ചിടത്തോളം അധിനിയന്ത്രണം മൂന്നു വിധത്തില് നിര്വഹിക്കുന്നു.

പരിമാണാത്മക അധിനിയന്ത്രണം (Quantitative Governing). സിലിന്ഡറിനുള്ളിലേക്ക് പ്രവേശിപ്പിക്കുന്ന ഇന്ധന-വായുമിശ്രിതത്തിന്റെ അളവ് (quantity) നിയന്ത്രിച്ച് ഉത്പാദിപ്പിക്കപ്പെടുന്ന യന്ത്രശക്തി ക്രമപ്പെടുത്തുകയാണ് ഈ രീതി. കാര്ബുറേറ്ററിലെ ത്രോട്ടില് വാല്വിന്റെ സഹായത്തോടെയാണ് മിശ്രിതത്തിന്റെ അളവ് വ്യത്യാസപ്പെടുത്തുന്നത്. യന്ത്രത്തിന്റെ പ്രവര്ത്തനനിലയനുസരിച്ച് ഒരു അപകേന്ദ്ര (diverging) അധിനിയന്ത്രകമാണ്, ത്രോട്ടില് വാല്വ് ആവശ്യാനുസരണം ക്രമപ്പെടുത്തുന്നത്. വലിയ വാതകയന്ത്രങ്ങളില് പ്രവേശനവാല്വിന്റെ ഉയര്ത്തല് (lift) ക്രമപ്പെടുത്തിയാണു മിശ്രിത പ്രവേശനം വ്യത്യാസപ്പെടുത്തുന്നത്.

ഗുണാത്മക അധിനിയന്ത്രണം (Qualitative Governing). സിലിന്ഡറിലേക്കു പ്രവേശിപ്പിക്കുന്ന മിശ്രിതത്തിലെ ഇന്ധന-വായു അനുപാതം വ്യത്യാസപ്പെടുത്തുക എന്നതാണ് ഈ രീതി. വായുവിന്റെ അളവില് വ്യത്യാസം വരുത്താതെ ഇന്ധനത്തിന്റെ അളവ് വ്യത്യാസപ്പെടുത്തി, മിശ്രിതം ആവശ്യാനുസരണം സമ്പുഷ്ടമോ (rich), നേര്ത്തതോ (lean) ആക്കുന്നു. ഡീസല് യന്ത്രങ്ങളില് ഒരു അപകേന്ദ്ര അധിനിയന്ത്രകം ഇന്ധനപ്പമ്പിലെ പ്ളഞ്ചറിന്റെ സ്ഥാനം ക്രമീകരിച്ച് ഇന്ധന പരിമാണം വ്യത്യാസപ്പെടുത്തുന്നു.

ഘാതനഷ്ട അധിനിയന്ത്രണം (Hit and Miss Governing). യന്ത്രത്തിന്റെ കറക്കവേഗം കൂടുമ്പോള് ചില ചക്ര(cycle)ങ്ങളിലെ ഇന്ധനജ്വലനം ഒഴിവാക്കി യന്ത്രശക്തി കുറയ്ക്കുകയാണ് ഈ രീതി ഉപയോഗിക്കുന്ന യന്ത്രങ്ങളില് ചെയ്യുന്നത്. യന്ത്രശക്തി കുറയ്ക്കേണ്ടിവരുമ്പോള് ഇന്ധനപ്രവേശന വാല്വ് തുറക്കാതെ അടച്ചുതന്നെ സൂക്ഷിക്കുന്നത് അധിനിയന്ത്രകമാണ്. ഇന്ധനജ്വലനം ഭാഗികമായി ഒഴിവാക്കുന്നതിനാല് യന്ത്രം സാധാരണഗതിയില് ഉത്പാദിപ്പിക്കുന്ന യന്ത്രശക്തി കുറയുന്നു; തന്മൂലം കറക്കവേഗവും കുറയുന്നു. എന്നാല് യന്ത്രക്ഷമത കുറയ്ക്കുമെന്നും ക്രാങ്കുഷാഫ്ടിലെ ചാലനബലം (driving effort) ഏകരൂപമായിരിക്കുകയില്ലെന്നുമുള്ള ദൂഷ്യങ്ങള് ഈ രീതിക്കുണ്ട്.

ചെറിയ ലഘു എണ്ണ യന്ത്രങ്ങളില് (light oil engines) അധിനിയന്ത്രകം രേചനവാല്വ് തുറക്കാതിരിക്കുകയാണ് ചെയ്യുന്നത്. തന്മൂലം ദഹന ഉത്പന്നങ്ങള്, കറക്കവേഗം കുറയുന്നതുവരെ സിലിന്ഡറിനുള്ളില്ത്തന്നെ കഴിയുകയും, വീണ്ടും വീണ്ടും മര്ദന-വികാസ പ്രക്രിയകള്ക്കു വിധേയമാവുകയും ചെയ്യുന്നു.

സ്നേഹനം (Lubrication)

യന്ത്രത്തിന്റെ വിവിധഭാഗങ്ങളുടെ സ്നേഹനം എങ്ങനെ നിര്വഹിക്കുമെന്നത് ഏതു യന്ത്രത്തിലും വളരെ പ്രാധാന്യമര്ഹിക്കുന്ന പ്രശ്നമാണ്. ആന്തരദഹനയന്ത്രങ്ങളില് സിലിന്ഡര്ഭിത്തികള്, ക്രാങ്ക്ഷാഫ്ടിലെ പ്രധാന ബെയറിങ്ങുകള്, ബന്ധക-ദണ്ഡി(connecting rod)ന്റെ രണ്ടറ്റത്തുമുള്ള ബെയറിങ്ങുകള്, വാല്വുടാപ്പെറ്റുമായി സമ്പര്ക്കംവരുന്ന കാമിന്റെ ഭാഗങ്ങള്, വാല്വുഗൈഡുകള്, കാംഷാഫ്ട് ബെയറിങ്ങുകള് ഇവയാണ് സ്നേഹനം നടത്തേണ്ടതായ പ്രധാനഭാഗങ്ങള്.

വലുതും, കറക്കവേഗം കൂടിയതുമായ യന്ത്രങ്ങളില് സിലിന്ഡര് ഭിത്തികള്, ടൈമിങ് (timing) ഗീയര്, കാമിന്റെ ഭാഗങ്ങള് എന്നിവയുടെ സ്നേഹനം, ക്രാങ്ക്കെയ്സില്നിന്നും തെറിച്ചുവീഴുന്ന സ്നേഹകത്തിന്റെ സഹായത്തോടെയും (splash lubrication) ബാക്കിഭാഗങ്ങളുടെ സ്നേഹനം, ഒരു സ്നേഹന പമ്പിന്റെ സഹായത്തോടെയും നടത്തുന്നു.

വിവിധ യന്ത്രങ്ങളിലെ സ്നേഹനരീതികള് അതതു യന്ത്രസംവിധാനമനുസരിച്ച് വ്യത്യസ്തമായിരിക്കുമെങ്കിലും മേല്പറഞ്ഞ രണ്ടു രീതികളും സാര്വത്രികമായി പ്രയോഗത്തിലിരിക്കുന്നവയാണ്. ഓരോ യന്ത്രത്തിന്റെയും വിവിധ ഭാഗങ്ങളുടെ സ്നേഹനം എങ്ങനെ നിര്വഹിക്കണമെന്നതിനെക്കുറിച്ച് ആവശ്യമായ നിര്ദേശങ്ങള് നിര്മാതാക്കള്തന്നെ സാധാരണ നല്കാറുണ്ട്.

ശീതനം (Cooling)

വായു-ഇന്ധനമിശ്രിതത്തിന്റെ ദഹനഫലമായി സിലിന്ഡറിലെ താപനില വളരെ കൂടുതലായിരിക്കും. ഈ ഉയര്ന്ന താപനിലയില് തുടര്ച്ചയായി പ്രവര്ത്തിക്കേണ്ടിവരുന്നതു യന്ത്രത്തിനു ഹാനികരമാണ്. അതിനാല് ഈ താപനില അല്പമൊന്നു മിതപ്പെടുത്തേണ്ടതാവശ്യമാണ്. സിലിന്ഡറില് ഉണ്ടാകുന്ന ചൂടില് ഒരു ഭാഗം ഏതെങ്കിലും മാര്ഗമുപയോഗിച്ച് പുറത്തേക്കു വ്യാപരിപ്പിക്കുകയാണ് ശീതനംവഴി സാധിക്കുന്നത്.

ആന്തരദഹനയന്ത്രങ്ങളെ സംബന്ധിച്ചിടത്തോളം പ്രധാനമായി രണ്ടു മാര്ഗങ്ങളാണ് സ്വീകരിച്ചുവരുന്നത്.

വായുശീതനം. ഈ രീതിയില് ശീതനമാധ്യമമായി വായു ഉപയോഗിക്കുന്നു. ഈ മാര്ഗമുപയോഗിക്കുമ്പോള് സിലിന്ഡറില്നിന്നുള്ള താപപ്രസരണം ത്വരിതപ്പെടുത്തുവാന് സിലിണ്ടറിന്റെ ഉപരിതലവിസ്തീര്ണം ഫിന്നുകളു(Fins)ടെ സഹായത്തോടെ വര്ധിപ്പിക്കുന്നു.

ജലശീതനം. ജലം ധാരാളമായി കിട്ടുന്ന സ്ഥലങ്ങളില് വായുശീതനത്തെക്കാള് അഭികാമ്യം ജലശീതനമാണ്. ജലം സുലഭമല്ലാത്തപ്പോള് ഒരിക്കല് ഉപയോഗിച്ച ജലംതന്നെ, ശീതനജലാശയം (cooling pond) മുതലായവയുടെ സഹായത്തോടെ തണുപ്പിച്ച് വീണ്ടും ഉപയോഗിക്കുന്നു. മോട്ടോര് വാഹനങ്ങളിലെ റേഡിയേറ്ററിന്റെ ഉപയോഗം ഒരിക്കല് ഉപയോഗിച്ച ജലം വീണ്ടും തണുപ്പിക്കുക എന്നുള്ളതാണ്.

ഇന്ധന-വായു മിശ്രിതദഹനം-ദഹനഘട്ടങ്ങള്

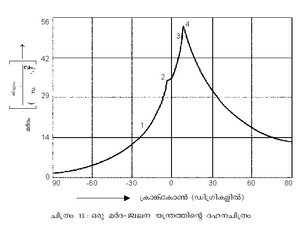

ഒരു മര്ദന ജ്വലനയന്ത്രത്തിലെ ഇന്ധന-വായുമിശ്രിതത്തിന്റെ ദഹനം നാലു ഘട്ടങ്ങളിലായിട്ടാണ് നടക്കുന്നത് (ചിത്രം 13 നോക്കുക). ഇത് ഒരു മര്ദന ജ്വലനയന്ത്രത്തിന്റെ ദഹനചിത്രം മര്ദ ക്രാങ്ക്കോണ് അടിസ്ഥാനത്തില് വരച്ചതാണ്. '1' എന്ന ബിന്ദു ഇന്ധനഅന്തഃക്ഷേപണത്തെ കുറിക്കുന്നു. എന്നാല് '2' എന്ന ബിന്ദുവില് എത്തുന്നതുവരെ ദഹനം ആരംഭിക്കുന്നില്ല. ഈ ഘട്ടത്തിന് 'ജ്വലനവിളംബം' (ignition lag) എന്നോ 'ജ്വലനകാലവിളംബം' (ignition time lag,delay period) എന്നോ പറയുന്നു. ഈ സമയത്ത് ഇന്ധനം തുടര്ച്ചയായി സിലിന്ഡറില് പ്രവേശിച്ചുകൊണ്ടിരിക്കും. ജ്വലനം ആരംഭിക്കുമ്പോള് സിലിന്ഡറില് ബാഷ്പ രൂപത്തില് ദഹനയോഗ്യമായ ധാരാളം ഇന്ധനം ഉണ്ടായിരിക്കും. താപനിലയിലും ജ്വലനബിന്ദുക്ക(points of ignition)ളുടെ എണ്ണത്തിലും ഉണ്ടാകുന്ന വര്ധനവുമൂലം ഇന്ധനം വളരെ വേഗത്തില് ദഹിക്കുവാന് ആരംഭിക്കുന്നു. ജ്വലനവേഗത വര്ധിക്കുന്നതോടൊപ്പംതന്നെ മര്ദവും വളരെ വേഗത്തില് വര്ധിക്കുന്നു. ഇതാണ് '2-3' ബിന്ദുക്കള്ക്കിടയിലുള്ള രണ്ടാമത്തെ ഘട്ടം. ജ്വാലാപ്രവേഗ(flame velocity)വും മര്ദവര്ധനവും സിലിന്ഡറിലെ വിക്ഷുബ്ധത(turbulence)യെ ആശ്രയിച്ചിരിക്കുന്നു. യന്ത്രത്തിന്റെ നിശ്ശബ്ദവും അനായാസവും ആയ പ്രവര്ത്തനത്തിന്, ഒരു ക്രാങ്ക് കോണിനുള്ളിലെ മര്ദവര്ധനവ് ഒരു നിശ്ചിതതോതില് കവിയാതെ ശ്രദ്ധിക്കേണ്ടതാവശ്യമാണ്. മുമ്പുപറഞ്ഞ ദ്രുതജ്വലനത്തിനുശേഷവും ജ്വലനവിധേയമാകാത്ത ഇന്ധനത്തിന്റെ ജ്വലനമാണ് മൂന്നാമത്തെ ഘട്ടം ('3-4' ബിന്ദുക്കള്ക്കിടയിലുള്ള ഘട്ടം). ഈ ഘട്ടം കൂടുതല് നിയന്ത്രിതമായ ജ്വലനത്തെ കുറിക്കുന്നു. അന്തഃക്ഷേപണം പൂര്ത്തിയായശേഷവും നടക്കുന്ന ജ്വലനമാണ് പിന്ജ്വലന(after burning)മെന്ന നാലാമത്തെ ഘട്ടം. ദഹനക്ഷമത (combustian efficiency) കുറവായതിനാല് സാധാരണയായി ഈ ഘട്ടം ഒഴിവാക്കുവാന് ശ്രമിക്കുന്നു.

ജ്വലനകാലവിളംബത്തെത്തന്നെ രണ്ടു ഘട്ടങ്ങളായി തിരിക്കാം: (1) ഇന്ധനം അതിന്റെ ജ്വലനതാപനിലയില് എത്തുന്നതിന് എടുക്കുന്ന തപന സമയം (heating time). (2) അതുമുതല് ശരിക്കുള്ള ജ്വലനം ആരംഭിക്കുന്നതുവരെയുള്ള ജ്വലനവിളംബം. എന്നാല് ഈ രണ്ടു ഘട്ടങ്ങളും തമ്മില് തിരിച്ചറിയാന് വിഷമമായതുകൊണ്ട് അന്തഃക്ഷേപണം മുതല് ജ്വലനം ആരംഭിക്കുന്നതുവരെയുള്ള സമയമാണ് 'ജ്വലനകാലവിളംബം' എന്ന പേരില് അറിയപ്പെടുന്നത്.

ജ്വലനവിളംബം ഒരു യന്ത്രത്തിന്റെ പ്രവര്ത്തനത്തെ സാരമായി സ്വാധീനിക്കുന്നു. ജ്വലന വിളംബം കുറയുമ്പോള് യന്ത്രത്തിന്റെ പ്രവര്ത്തനം കൂടുതല് അനായാസവും നിശ്ശബ്ദവും ആകുന്നു; ജ്വലനവിളംബം കൂടുമ്പോള് പ്രവര്ത്തനം കൂടുതല് പരുക്കനും. ജ്വലനവിളംബത്തെ നിയന്ത്രിക്കുന്ന ഘടകങ്ങള് താഴെ പറയുന്നവയാണ്:

സിലിന്ഡറില് പ്രവേശിക്കുന്ന വായുവിന്റെ താപനില. ഈ താപനില താരതമ്യേന കൂടുതലാണെങ്കില് ഇന്ധന അന്തഃക്ഷേപണം നടക്കുമ്പോഴത്തെ വായുവിന്റെ താപനിലയും സ്വാഭാവികമായി കൂടുതലായിരിക്കും. അതിനാല് ജ്വലനകാലവിളംബം കുറയുന്നു.

മര്ദന അനുപാതം. മര്ദന അനുപാതം കൂടുന്നതനുസരിച്ച് സിലിന്ഡറിനുള്ളില് മര്ദനസ്ട്രോക്കിന്റെ അവസാനത്തിലെ മര്ദവും താപനിലയും വര്ധിക്കുന്നു. മര്ദത്തിലും താപനിലയിലും വരുന്ന വര്ധനവും കാലവിളംബത്തെ കുറയ്ക്കുന്നു.

ഇന്ധന കണീകരണം (Fuel Atomization). ഇന്ധനം വളരെ ചെറിയ കണങ്ങളായി നല്കുന്നത് ജ്വലനകാലവിളംബം കുറയുവാന് സഹായിക്കുന്നു.

ഇന്ധന അന്തഃക്ഷേപണസമയം. ഇന്ധനം സിലിന്ഡറിനുള്ളിലേക്ക് എപ്പോഴാണ് കടത്തുന്നത് എന്നതനുസരിച്ച് ജ്വലനവിളംബത്തിലും വ്യത്യാസം വരും. എല്ലാ യന്ത്രങ്ങളിലും ഏറ്റവും കുറഞ്ഞ ജ്വലനവിളംബത്തിന് അനുയോജ്യമായ ഒരു അന്തഃക്ഷേപണസമയം ഉണ്ടായിരിക്കും. അന്തഃക്ഷേപണം ഈ സമയത്തിനു മുന്പോ, പിന്പോ ആണെങ്കില് 'വിളംബകോണ്' (Delay angle) കൂടുന്നു.

കറക്കവേഗം (Rotation Speed). യന്ത്രത്തിന്റെ കറക്കവേഗം കൂടുമ്പോള് വിളംബകോണും കൂടുന്നു. എന്നാല് കാലവിളംബം (സെക്കണ്ടുകളില്) കുറയുകയാണ് ചെയ്യുന്നത്. കറക്കവേഗം വര്ധിക്കുന്നതോടൊപ്പം സിലിന്ഡറിനുള്ളിലെ വായുവിന്റെ വിക്ഷുബ്ധത വര്ധിക്കുകയും അതുമൂലം ഇന്ധനത്തിന്റെ ചൂടാകല് കൂടുതല് വേഗത്തില് ആകുകയും ചെയ്യുന്നതാണ് ഇതിനു കാരണം.

ഇന്ധനത്തിന്റെ ജ്വലനഗുണം (Ignition Quality). ഇന്ധനത്തിന്റെ ജ്വലനഗുണം 'കാലവിളംബ'ത്തെ വളരെയധികം ബാധിക്കുന്നു. ഉദാഹരണമായി സീറ്റേന് സംഖ്യ (cetane number) കൂടിയ ഇന്ധനം ഉപയോഗിക്കുമ്പോള് വിളംബകോണ് (ഡിഗ്രികളില്) കുറയുന്നു.

വിസ്ഫോടനം (Detonation)

വളരെക്കാലം മുന്പു മുതല്തന്നെ ആന്തരദഹനയന്ത്രങ്ങളുടെ സിലിന്ഡറില് ഉണ്ടാകുന്ന 'വിസ്ഫോടനം' എന്ന പ്രതിഭാസത്തെക്കുറിച്ചും അതുമൂലമുണ്ടാകുന്ന സ്ഫോടനധ്വനി(Knocking of sound)യെക്കുറിച്ചും എന്ജിനീയര്മാര് മനസ്സിലാക്കിയിരുന്നു. എന്നാല് അതിന്റെ പ്രാധാന്യത്തെക്കുറിച്ചോ കാരണങ്ങളെക്കുറിച്ചോ ശരിയായ വിവരമുണ്ടായിരുന്നില്ല. ബാഷ്പശീല (volatile) ഇന്ധനങ്ങള് ഉപയോഗിക്കുന്ന സ്ഫുലിംഗജ്വലന യന്ത്രങ്ങളില് യന്ത്രത്തിന്റെ ശക്തി ഉത്പാദനത്തെയും പ്രവര്ത്തനക്ഷമതയെയും ബാധിക്കുന്ന ഘടകങ്ങളില് ഏറ്റവും പ്രാധാന്യമര്ഹിക്കുന്നത് 'വിസ്ഫോടനം' ആണെന്നു പറയാം. 'വിസ്ഫോടനം' ഒരു യന്ത്രത്തിന്റെ രൂപരേഖയെ വളരെയധികം ആശ്രയിച്ചിരിക്കുന്നുവെങ്കിലും അടിസ്ഥാനപരമായി ഇത് ഭൗതികവും രാസപരവുമായ ഒരു പ്രശ്നമാണ്.

'വിസ്ഫോടന'ത്താലുണ്ടാകുന്ന ശബ്ദംമൂലം ഈ പ്രതിഭാസം 'സ്ഫോടനധ്വനി' (Knock or Pinging) എന്ന പേരില് അറിയപ്പെടുന്നു. സിലിന്ഡറിനുള്ളിലെ വാതകത്തില്ക്കൂടി അതിവേഗതയില് സഞ്ചരിക്കുന്ന ഉയര്ന്ന മര്ദതരംഗം സിലിന്ഡര് ഭിത്തികളില് ഏല്പിക്കുന്ന ആഘാതമാണ് ഈ സ്ഫോടനധ്വനിക്കു കാരണം. 'വിസ്ഫോടനധ്വനി'(Detonation knock)ക്ക് ചില കാര്യങ്ങളില് 'മുന്ജ്വലന സ്ഫോടനധ്വനി' (Pre-ignition knock)യുമായി സാമ്യമുണ്ട്. വളരെ ചൂടുപിടിച്ച സ്പാര്ക്ക്പ്ളഗ്, സിലിന്ഡറിലെ വാതകത്തില് അവിടവിടെ ഉണ്ടാകാവുന്ന കരിത്തരികള് എന്നിവമൂലം നിശ്ചിതസമയത്തിനു മുന്പുതന്നെ ഉണ്ടാകുന്ന ജ്വലനമാണ് മുന്ജ്വലനം. ഇതു സാവധാനത്തില് അതിശക്തമായ ഒരാഘാതം സിലിന്ഡര്ഭിത്തികളില് ഏല്പിക്കുകയും അതിന്റെ ഫലമായുണ്ടാകുന്ന അത്യധികമര്ദം ലഭ്യമാകേണ്ട ശക്തിയെ കുറയ്ക്കുകയും അവസാനം യന്ത്രപ്രവര്ത്തനം നിന്നുപോകുവാന് തന്നെ കാരണമാകുകയും ചെയ്യുന്നു. എന്നാല് 'വിസ്ഫോടന ധ്വനി' ഇന്ധനത്തിന്റെ ജ്വലനാരംഭത്തിനുശേഷമാണ് ഉണ്ടാകുന്നത്. വിസ്ഫോടനത്തിന്റെ ഉഗ്രത കുറവാണെങ്കില്, യന്ത്രനിര്വഹണത്തെ കാര്യമായി ബാധിക്കാതെ അതു കൂടുതല് സമയം നിലനില്ക്കുന്നു. വിസ്ഫോടനം ഉഗ്രമാകുമ്പോള് സ്പാര്ക്കു പ്ളഗ് അത്യധികം ചൂടാകുവാനും തത്ഫലമായി മുന്ജ്വലനം തുടങ്ങുവാനും സാധ്യതയുണ്ട്. വിസ്ഫോടനം വളരെ കൂടുതലാണെങ്കില് യന്ത്രശക്തി കുറയാനും അതു കാരണമാകും.

വിസ്ഫോടനത്തിന്റെ കാരണങ്ങളെപ്പറ്റി പല സിദ്ധാന്തങ്ങളുമുണ്ട്. ജ്വാലാമുഖ (flame front)ത്തിലെ ഉയര്ന്ന താപനില കാരണം അവിടെയുള്ള ദഹന ഉത്പാദങ്ങള് വികസിക്കുന്നു. ഈ വികാസംമൂലം, ഇനിയും ദഹനം തുടങ്ങിയിട്ടില്ലാത്ത ഇന്ധനവായുമിശ്രിതം മര്ദിക്കപ്പെടുകയും അതിന്റെ താപനില വര്ധിച്ച് സ്വയം ജ്വലനത്തിനു വിധേയമാകുകയും ചെയ്യുന്നു. വിസ്ഫോടനത്തെക്കുറിച്ചുള്ള പല സിദ്ധാന്തങ്ങളില് ഒന്നു മാത്രമാണിത്.

വിസ്ഫോടനത്തെ സ്വാധീനിക്കുന്ന ഘടകങ്ങള് താഴെ പറയുന്നവയാണ്:

1. ഇന്ധനത്തിന്റെ പ്രത്യേകതകള്: (a) തന്മാത്രീയ ഘടന (molecular structure), (b) ജ്വലന താപനില (temperature of self ignition), (c) ജ്വലനനിരക്ക് (rate of burning).

2. സിലിന്ഡര് ചാര്ജിന്റെ പ്രത്യേകതകള്: (a) ഇന്ധന-വായു അനുപാതം, (b) സിലിന്ഡറിനുള്ളിലെ മിശ്രിതത്തിന്റെ വിതരണം (distribution), (c) മിശ്രിതത്തിന്റെ താപനില, (d) മിശ്രിതത്തിന്റെ സാന്ദ്രത.

3.മര്ദന അനുപാതം: (a) മര്ദന സമ്മര്ദം (Compression Pressure), (b) മര്ദന താപനില, (c) വാല്വ് അടയ്ക്കുകയും തുറക്കുകയും ചെയ്യുന്ന സമയം (valve timinng)

4.ജ്വലനം: (a) സ്പാര്ക്കുപ്ലഗ്ഗിന്റെ സ്ഥാനം, (b) ജ്വലനസമയം.

5.ദഹന-അറ: (a) ആകൃതി, (b) പദാര്ഥം (Material), (c) പ്രതലത്തിന്റെ പ്രത്യേകതകള് (Surface Conditions).

സ്ഫുലിംഗജ്വലനയന്ത്രത്തിലെ വിസ്ഫോടനത്തെക്കുറിച്ചാണ് ഇത്രയും പ്രസ്താവിച്ചത്. മര്ദന ജ്വലനയന്ത്രത്തിന് വിസ്ഫോടനം എന്നതിനു പകരം 'ഇന്ധന ഇടി' (fuel knock) എന്ന പദമാണ് കൂടുതല് യോജിച്ചത്. ഇന്ധനദഹനത്തിന്റെ രണ്ടാംഘട്ടത്തിലെ അത്യധികനിരക്കിലുള്ള മര്ദനവര്ധനവും അതുകൊണ്ട് ഉണ്ടാകാവുന്ന 'ഇടി' ശബ്ദവുമാണ് മര്ദന ജ്വലനയന്ത്രത്തിലെ ഇന്ധന ഇടി. അത്യധികമായ കാലവിളംബവും അതിശീഘ്രഗതിയിലുള്ള അന്തഃക്ഷേപണവുമാണ് ഇതിനു കാരണം. ജ്വലനകാലവിളംബം കുറയ്ക്കുന്നതുമൂലം ഇതു മിക്കവാറും ഒഴിവാക്കുവാന് കഴിയും.

സൂപ്പര് ചാര്ജിങ്

Super charging

ഒരു പ്രവേശന സ്ട്രോക്കില് സാധാരണഗതിയില് സിലിന്ഡറിന് ഉള്ക്കൊള്ളാന് സാധിക്കുന്നതില് കൂടുതല് വായു സിലിന്ഡറില് പ്രവേശിപ്പിക്കുന്നതിനാണ് സൂപ്പര് ചാര്ജിങ് എന്നു പറയുന്നത്. വായുവിന്റെ മര്ദം വര്ധിപ്പിക്കുന്നതാണ് പ്രവേശിപ്പിക്കുന്ന വായുവിന്റെ ഭാരത്തില് വരുന്ന വര്ധനവിനു കാരണം. കൂടുതല് വായു പ്രവേശിപ്പിക്കുന്നതുകൊണ്ട് കൂടുതല് ഇന്ധനം കത്തിക്കുവാനും തന്മൂലം ഒരു ചക്ര(cycle)ത്തില് ഉത്പാദിപ്പിക്കാവുന്ന യന്ത്രശക്തി വര്ധിപ്പിക്കുവാനും കഴിയുന്നു.

വളരെ ഉയരത്തില് (താഴ്ന്ന അന്തരീക്ഷ മര്ദത്തില്) പ്രവര്ത്തിക്കുന്ന യന്ത്രങ്ങളുടെ ശക്തി, സാധാരണനിലയില് കിട്ടുന്നതിനെക്കാള് കുറവായിരിക്കും. ഉദാഹരണമായി ഏകദേശം 2400 മീ. ഉയരത്തില് പറക്കുന്ന ഒരു വിമാനത്തിലെ യന്ത്രശക്തി ഭൂതലത്തില് പ്രവര്ത്തിക്കുമ്പോള് കിട്ടുന്നതിനെക്കാള് 70 ശ.മാ. കുറവായിരിക്കും. സൂപ്പര് ചാര്ജിങ് മൂലം ഈ ശക്തിക്ഷയം പരിഹരിക്കാം. ഒരു ബ്ലോവറിന്റെ (blower) സഹായത്തോടെയാണ് സാധാരണയായി വായുമര്ദം വര്ധിപ്പിക്കുന്നത്.

സൂപ്പര് ചാര്ജിങ്കൊണ്ടുള്ള പ്രയോജനങ്ങള് താഴെ പറയുന്നവയാണ്.

(1) സിലിന്ഡറിലെ മാധ്യസഫലമര്ദം (mean-effective pressure)0-50% വര്ധിക്കുന്നു; തന്മൂലം യന്ത്രശക്തി ഗണ്യമായി വര്ധിക്കുന്നു. (2) ഒരു സൂപ്പര് ചാര്ജര് ഉപയോഗിക്കുമ്പോള് മൊത്തത്തിലുള്ള ഘര്ഷണനഷ്ടങ്ങള് (frictional losses) കൂടുന്നു. എന്നാല് യന്ത്രശക്തിയുടെ വര്ധന നിരക്കിനെക്കാള് കുറവാണ് ഘര്ഷണനഷ്ടത്തില് വരുന്ന വര്ധനനിരക്ക്. അതിനാല് യന്ത്രത്തിന്റെ യാന്ത്രികക്ഷമത വര്ധിക്കുന്നു. (3) ഇന്ധന വായുമിശ്രണം മെച്ചപ്പെടുത്തുന്നതുകൊണ്ട് ഇന്ധനദഹനം മിക്കവാറും പൂര്ണമായി നടക്കുന്നു. തന്മൂലം ഇന്ധന ഉപഭോഗം (fuel consumption) കുറയുന്നു. ഒരു യന്ത്രത്തിനു താങ്ങാവുന്ന മര്ദവും, താപപ്രതിബല(heat stress)വും കണക്കിലെടുത്തു വേണം സൂപ്പര് ചാര്ജിങിന്റെ തോത് നിര്ണയിക്കാന്.

യന്ത്രപരിശോധനകള്, നിര്വഹണം, നിര്വഹണ ആരേഖങ്ങള്

(Engine tests,performance,performance graphs)

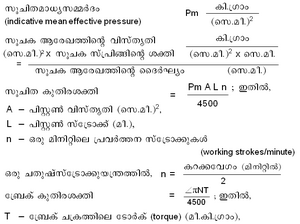

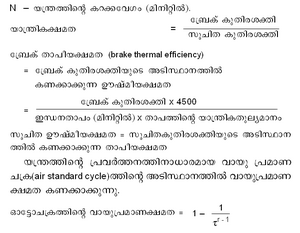

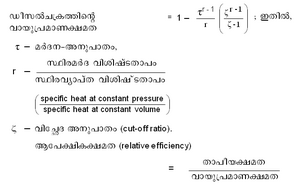

1.യന്ത്രക്ഷമതകള്. യന്ത്രം പ്രവര്ത്തിക്കുമ്പോള് എടുക്കുന്ന സൂചക ആരേഖത്തിന്റെ സഹായത്തോടെ യന്ത്രത്തിന്റെ സൂചിത കുതിരശക്തി (Indicated horse power) കണക്കാക്കുന്നു. യന്ത്രം അതിന്റെ നിര്ധാരിത നിരക്കിലുള്ള കറക്കവേഗത്തില് പല ഭാരങ്ങളില് പ്രവര്ത്തിപ്പിച്ച് സൂചക ആരേഖങ്ങള് എടുക്കുന്നു. അതുപോലെതന്നെ, ഈ ഭാരങ്ങള്ക്കനുസൃതമായ ബ്രേക് കുതിര ശക്തിയും (brake horse power) നിര്ണയിക്കുന്നു. യന്ത്രത്തിന്റെ കുതിരശക്തിയും വിവിധ പ്രവര്ത്തനക്ഷമതകളും കണ്ടുപിടിക്കുന്നതിന് താഴെ കൊടുത്തിരിക്കുന്ന ഫോര്മുലകള് ഉപയോഗിക്കുന്നു.

സൂചക ആരേഖം എടുക്കുവാന് നിവൃത്തിയില്ലാത്ത ഡീസല് യന്ത്രങ്ങളില് ഏകദേശഫലം തരുന്ന ചില രീതികള് (apporoxi-mate) ഉപയോഗിച്ച് സൂചിത കുതിരശക്തി കണ്ടുപിടിക്കുന്നു. ഒന്നില് കൂടുതല് സിലിണ്ടറുകള് ഉള്ള പെട്രോള് യന്ത്രങ്ങളില് സൂചിത കുതിരശക്തി കണ്ടുപിടിക്കുന്നത് മോഴ്സ് പരീക്ഷണം (morse-test) മുഖേനയാണ്.

മോഴ്സ് പരീക്ഷണം മൂലം യന്ത്രത്തിന്റെ സൂചിത കുതിരശക്തി കണ്ടുപിടിക്കുന്നവിധം താഴെ കൊടുക്കുന്നു: യന്ത്രം ഒരു നിശ്ചിത കറക്കവേഗത്തിലും നിശ്ചിത ഭാരത്തിലും പ്രവര്ത്തിക്കുമ്പോള് കിട്ടുന്ന കുതിരശക്തി (ബ്രേക്) കണ്ടുപിടിക്കുന്നു. പിന്നീട് ഒരു സിലിണ്ടര്, പ്രവര്ത്തനവിമുക്തമാക്കുന്നു. ത്രോട്ടില് വാല്വിന്റെ സ്ഥാനം മാറ്റാതെ, യന്ത്രം വീണ്ടും ആദ്യത്തെ കറക്കവേഗത്തില് പ്രവര്ത്തിക്കത്തക്കവിധം ഭാരം ക്രമീകരിക്കുന്നു. ഇതില്നിന്നും യന്ത്രത്തിന്റെ പുതിയ ബ്രേക് കുതിരശക്തി കണ്ടുപിടിക്കുന്നു. ആദ്യത്തെ കുതിരശക്തിയും പുതിയ കുതിരശക്തിയും തമ്മിലുള്ള വ്യത്യാസം പ്രവര്ത്തനവിമുക്തമാക്കിയ സിലിണ്ടറിന്റെ സൂചിത കുതിരശക്തിയായിരിക്കും. ഇങ്ങനെ ഓരോ സിലിണ്ടറും ക്രമത്തില് പ്രവര്ത്തനവിമുക്തമാക്കി, യന്ത്രത്തിന്റെ സൂചിത കുതിരശക്തി കണ്ടുപിടിക്കുന്നു.

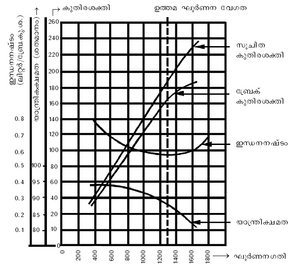

ആന്തരദഹനയന്ത്രങ്ങള് അവയുടെ പ്രത്യേകതകള്ക്കനുസൃതമായി ഒരു നിശ്ചിത കറക്കവേഗത്തില് ഉത്തമക്ഷമത (optimum efficiency) ലഭിക്കത്തക്കവിധമാണ് നിര്മിക്കപ്പെടുന്നത്. ഇത്തരം യന്ത്രങ്ങളില് കറക്കവേഗം കൂടുന്നതനുസരിച്ച് ക്ഷമത ആദ്യം വര്ധിക്കുന്നു; എന്നാല് ഒരു നിശ്ചിത കറക്കവേഗത്തിനു ശേഷം ക്ഷമത കുറയുന്നു. കറക്കവേഗം കൂടുന്നതനുസരിച്ച് യന്ത്രശക്തിയും വര്ധിക്കുന്നു. ഈ വര്ധനവ്, പരമാവധി ക്ഷമതാ (maximum efficiency) ബിന്ദുവിനു ശേഷവും തുടരുന്നു. എന്നാല് അതിനുശേഷം ഇന്ധനനഷ്ടം കൂടുകയും ബ്രേക് താപീയ ക്ഷമത കുറയുകയും ചെയ്യുന്നു.

ഒരു അതിശീഘ്ര (high speed) പെട്രോള് യന്ത്രത്തില് വിവിധ കറക്കവേഗങ്ങളില് നടത്തിയ പരീക്ഷണഫലങ്ങളാണ് ചിത്രം 14-ല് കാണിച്ചിരിക്കുന്നത്. ഒരു ബ്രേക് കുതിരശക്തി-മണിക്കൂറിന് (brake horse power-hour) ഉപയോഗിക്കുന്ന ഇന്ധനം ഏറ്റവും കുറവായിരിക്കുന്ന കറക്കവേഗത്തെ 'ഉത്തമ കറക്കവേഗം' (Best speed എന്നു പറയുന്നു. ഈ കറക്കവേഗത്തില് ബ്രേക് താപീയക്ഷമത ഏറ്റവും കൂടുതലായിരിക്കും.

ഊഷ്മതുലനക്കണക്ക്, ഊഷ്മതുലനലേഖ (Heat balance,heat balance chart). യന്ത്രത്തിനു നല്കുന്ന താപോര്ജത്തില് ഒരംശം മാത്രമേ ബ്രേക് കുതിരശക്തിയുടെ രൂപത്തില് പ്രയോജനപ്പെടുന്നുള്ളു. ഇത് ആകെ താപത്തിന്റെ 30-40 ശ.മാ. മാത്രമേ ആകുന്നുള്ളു. ബാക്കിയുള്ള താപത്തില് ഒരു ഭാഗം ശീതനജലം, രേചനവാതകം (exhaust gas) എന്നിവ വഴിയും, ബാക്കി വികിരണം മൂലവും മറ്റും നഷ്ടപ്പെടുന്നു. യന്ത്രത്തിന് ഒരു നിശ്ചിത സമയത്തില് നല്കിയതും വിവിധ രൂപത്തില് നഷ്ടപ്പെട്ടതും ഉപയോഗപ്പെടുത്തിയതുമായ താപത്തിന്റെ ഒരു തുലനക്കണക്ക് ഉണ്ടാക്കുകവഴി യന്ത്രത്തിന്റെ നിര്വഹണത്തെപ്പറ്റിയുള്ള ഏകദേശരൂപം എളുപ്പത്തില് ലഭിക്കുന്നതാണ്.

യന്ത്രം ഒരു നിശ്ചിതഭാരത്തിലും കറക്കവേഗത്തിലും പ്രവര്ത്തിക്കുമ്പോഴത്തെ താപതുലനക്കണക്കാണ് സാധാരണയായി തയ്യാറാക്കുക. യന്ത്രം വിവിധ ഭാരങ്ങളില് പ്രവര്ത്തിക്കുമ്പോള് തയ്യാറാക്കുന്ന താപതുലനക്കണക്കുകളുടെ സഹായത്തോടെ ഒരു താപതുലനലേഖ വരയ്ക്കാവുന്നതാണ്.

ഒരു സ്ഫുലിംഗജ്വലനയന്ത്രത്തിലെയും മര്ദനജ്വലന യന്ത്രത്തിലെയും ശ.ശ. താപതുലനം താഴെ കൊടുത്തിരിക്കുന്നു.

നേരത്തേ സൂചിപ്പിച്ചതുപോലെ, ആന്തരദഹനയന്ത്രങ്ങളുടെ താപീയക്ഷമത ആവിയന്ത്രങ്ങളുടേതിനെക്കാള് കൂടുതലാണ്. പണ്ട് ആവിയന്ത്രങ്ങളുടെ മാത്രം കുത്തകയായിരുന്ന പല തുറകളിലും ഇപ്പോള് ആന്തരദഹനയന്ത്രങ്ങളാണ് ഉപയോഗിക്കുന്നത്. ആന്തരദഹനയന്ത്രങ്ങള് ആധുനിക ജീവിതത്തിന്റെ ഒരു അവിഭാജ്യഘടകമായിട്ടുണ്ട്.

(ടി.സി. മോഹന്കുമാര്)