This site is not complete. The work to converting the volumes of സര്വ്വവിജ്ഞാനകോശം is on progress. Please bear with us

Please contact webmastersiep@yahoo.com for any queries regarding this website.

Reading Problems? see Enabling Malayalam

ടെക്സ്റ്റൈല് ടെക്നോളജി

സര്വ്വവിജ്ഞാനകോശം സംരംഭത്തില് നിന്ന്

ഉള്ളടക്കം |

ടെക്സ്റ്റൈല് ടെക്നോളജി

Textile technology

തുണിത്തരങ്ങളുടെ നിര്മാണവുമായി ബന്ധപ്പെട്ട സാങ്കേതിക വിദ്യ. നെയ്യുക എന്നര്ഥം വരുന്ന ലാറ്റിന് പദമായ 'ടെക്സെറേ'യില് നിന്നാണ് 'ടെക്സ്റ്റൈല്' എന്ന വാക്ക് നിക്ഷ്പന്നമായിട്ടുള്ളത്. വസ്ത്രങ്ങളായി രൂപാന്തരപ്പെടുത്താവുന്ന ഏതു തരം പദാര്ഥത്തേയും അങ്ങനെ നിര്മിക്കപ്പെടുന്ന തുണിത്തരത്തേയും 'ടെക്സ്റ്റൈല്' എന്ന പദം കൊണ്ട് വിവക്ഷിക്കാറുണ്ട്.

ചരിത്രം

ആദ്യകാല ടെക്സ്റ്റെല് ഉത്പന്നങ്ങള് നൂലുപയോഗിച്ചുണ്ടാക്കിയ വലകളാവണം എന്നാണ് കരുതപ്പെടുന്നത്. ചരിത്രാതീതകാലത്തെ ആഫ്രിക്കാക്കാരും പെറുവിയന്മാരും ഇത്തരം വലകള് മെനഞ്ഞിരുന്നതായി അനുമാനിക്കപ്പെടുന്നു. അവര് ആദ്യകാലത്ത് കുടകളും മറ്റും ഉണ്ടാക്കിയിരിക്കാം. പക്ഷേ പെട്ടെന്ന് നശിച്ചുപോകുന്നവ ആയതിനാല് ഇന്നവയെപ്പറ്റിയുള്ള തെളിവുകളൊന്നും പ്രാപ്തമല്ല. നെയ്ത്തിന്റെ ആദ്യകാല തെളിവുകളുള്ളത് ഏകദേശം 5000 ബി.സി.യിലെ നിയോലിതിക് സംസ്കാരത്തിലാണ്. നൂല് നിര്മിക്കുന്നതിനു മുന്പ് പ്രചാരം ലഭിച്ചത് കൂടയും മറ്റും മെടയുന്നതിനാവണം. പ്രാചീന ഈജിപ്തില് പരുത്തി, സില്ക്ക്, കമ്പിളി എന്നിവ കൊണ്ടുണ്ടാക്കിയ വസ്ത്രങ്ങള് ഉപയോഗിച്ചിരുന്നതായി രേഖകളുണ്ട്. 3000 ബി.സി.യോടെ ഇന്ത്യയിലും പരുത്തി തുണിത്തരങ്ങള് നിര്മിച്ചു തുടങ്ങിയെന്നു കരുതപ്പെടുന്നു. ഈ കാലഘട്ടവുമായി ബന്ധപ്പെട്ട ചൈനീസ് രേഖകളില് സില്ക്കുത്പാദനത്തെക്കുറിച്ചും പരാമര്ശങ്ങള് കാണുന്നു.

പ്രാചീന കാലത്ത് അതാതു പ്രദേശത്തെ കലാസാംസ്കാരിക സമ്പ്രദായങ്ങള് പ്രതിഫലിപ്പിക്കുന്ന തരത്തിലാണ് തുണിത്തരങ്ങള് നിര്മിച്ചിരുന്നത്.

ചായം മുക്കല് ആദ്യകാലം തൊട്ടേ നിലവിലുണ്ടായിരുന്നു. ബി.സി. രണ്ടാം ശതാബ്ദത്തിലെ റോമാ സാമ്രാജ്യാവശിഷ്ടങ്ങളില് നിന്ന്, ചായം മുക്കിയ തുണിത്തരങ്ങള്, കണ്ടെത്തിയിട്ടുണ്ട്. ചൈനയിലെ താങ് രാജവംശത്തിന്റെ ഭരണകാലത്ത് (618-907 ഏ.ഡി.) നിര്മിച്ച സില്ക്കു തുണികള് ചായം മുക്കി വര്ണമനോഹരമാക്കപ്പെട്ടവയാണ്. പ്രാചീന ഈജിപ്ത്, പേര്ഷ്യ, ഇന്ത്യ എന്നിവിടങ്ങളിലും നിറം പിടിപ്പിച്ച തുണിത്തരങ്ങള് ഉപയോഗിച്ചിരുന്നതായി കണ്ടെത്തിയിട്ടുണ്ട്. മധ്യകാലത്തോടെ മനോഹരമായ പരവതാനികളും മറ്റും തുര്ക്കികള് നിര്മിച്ചു തുടങ്ങി. ക്രമേണ പരുത്തി വ്യവസായം ഒരു കുടില് വ്യവസായം എന്ന രീതിയില് ആഗോള വ്യാപകമായിത്തീരുകയും ചെയ്തു. പക്ഷേ 18-ാം ശ.-ത്തില് വ്യാവസായിക വിപ്ളവത്തിന്റെ ആരംഭത്തോടെ ശാസ്ത്രീയ രീതികളും തുണി നിര്മാണത്തില് സ്വീകരിക്കപ്പെട്ടുതുടങ്ങി. ആദ്യകാലത്ത് ലഘു എന്ജിനീയറിങ് ഉപകരണങ്ങളും മറ്റും ഇതിനായി നിര്മിച്ചിരുന്നു. എങ്കിലും നാരിന്റെ (ഫൈബെറിന്റെ) ഘടനയേയും സ്വഭാവവിശേഷങ്ങളെയുംകുറിച്ചുള്ള അറിവ് പരിമിതമായതുകൊണ്ട് ഫലപ്രദമായ ശാസ്ത്രീയ രീതികള് ശരിക്കും രൂപപ്പെടുത്താനായില്ല. 19-ാം ശ.-ത്തിന്റെ അവസാനത്തോടെയാണ് നാരുകളുടെ രാസ/ഭൌതിക സ്വഭാവവിശേഷങ്ങളെപ്പറ്റി കൂടുതല് അറിവ് ലഭിച്ചത്. ഇരുപതാം നൂറ്റാണ്ടില് ഇലക്ട്രോണിക്സിന്റേയും കമ്പ്യൂട്ടറിന്റേയും ആവിര്ഭാവത്തോടെ ടെക്സ്റ്റൈല് ഗവേഷണത്തിലും വികസനത്തിലും നൂതന എന്ജിനീയറിംഗ്/ഭൗതിക സങ്കേതങ്ങള് ഉപയോഗിച്ചു തുടങ്ങി. കൃത്രിമ നാരിന്റെ കണ്ടുപിടിത്തമാണ് ഇവയില് ഏറ്റവും പ്രധാനം. ഇന്ന് വ്യത്യസ്ത ഘടനയും സ്വഭാവ വിശേഷങ്ങളും ഉള്ള തുണിത്തരങ്ങളും നാരുകളും നിര്മിക്കപ്പെടുന്നുണ്ട്.

പ്രകൃതിദത്തമോ കൃത്രിമമോ ആയ ഫിലമെന്റുകളും നാരുകളും ചേര്ന്നാണ് തുണിയുടെ നിര്മാണത്തിനാവശ്യമായ നൂല് നിര്മിക്കുന്നത്. അനവധി നാരുകള് ചേര്ത്ത് പിരിച്ച് നൂല് നിര്മിക്കാം; നാരുകള് ഒന്നിച്ചു ചേര്ത്ത് നൂല് തയ്യാറാക്കാം. ഇവ കൂടാതെ ഒറ്റ നാരുകൊണ്ടോ അല്ലെങ്കില് കടലാസ്, ലോഹ-ഫോയില് (metal foil) തുടങ്ങിയ പദാര്ഥങ്ങള് മുറിച്ചെടുത്ത് അവ പിരിച്ചോ (പിരിക്കാതെയും) നൂല് നിര്മിക്കാറുണ്ട്. നൂലിന്റെ സ്വഭാവവിശേഷങ്ങള്ക്കനുസൃതമായിരിക്കും അതുപയോഗിച്ചുണ്ടാക്കുന്ന തുണിത്തരത്തിന്റെ രൂപവും ഇഴ ഗുണവും (texture).

ടെക്സ്റ്റൈല് നാരുകള്

അസംസ്കൃത പദാര്ഥങ്ങള്

ടെക്സ്റ്റൈല് നാരിന് അതിന്റെ കനത്തെ അപേക്ഷിച്ച് നൂറു മടങ്ങെങ്കിലും നീളം ഉണ്ടായിരിക്കണം. ഇലാസ്തികത, ഈര്പ്പം വലിച്ചെടുക്കാനുള്ള കഴിവ്, താപത്തേയും സൂര്യപ്രകാശത്തേയും പ്രതിരോധിക്കാനുള്ള ശേഷി, തുണി നിര്മാണവേളയില് ഉപയോഗിക്കുന്ന രാസപദാര്ഥങ്ങളുടെയും അലക്കുമ്പോഴും ഡ്രൈക്ളീന് ചെയ്യുമ്പോഴും ഉപയോഗിക്കുന്ന പദാര്ഥങ്ങളുടെയും ക്ഷാരണ പ്രക്രിയയെ അതിജീവിക്കാനുള്ള കഴിവ്, പ്രാണികള്, സൂക്ഷ്മജീവികള് എന്നിവയെ ചെറുത്തുനില്ക്കാനുള്ള ശക്തി വിശേഷം മുതലായ ഗുണങ്ങളെല്ലാം നാരുകള്ക്ക് ആവശ്യമാണ്. ഇവയുടെ ഏറ്റക്കുറച്ചില് പരിഗണിച്ചാവും ഓരോതരം തുണിയും നിര്മിക്കാനുള്ള നാരുകള് തിരഞ്ഞെടുക്കുക.

ആദ്യകാലങ്ങളില് സസ്യജന്യമോ ജന്തുജന്യമോ ആയ സാമഗ്രികളില് നിന്നാണ് നാരുകള് ഉത്പാദിപ്പിച്ചിരുന്നത്. പരുത്തി, കമ്പിളി, ചണം, സില്ക്ക്, ഫ്ളക്സ് (flex) എന്നിവ ഇതിന് ഉദാഹരണങ്ങളാണ്. 19-ാം നൂറ്റാണ്ടിന്റെ അവസാനകാലത്തോടെ കൃത്രിമ നാരുകള് ഉത്പാദിപ്പിച്ചു തുടങ്ങി- റയോണ് പോലുള്ള പുനര്നിര്മിത (regenerated) നാരുകള്, നൈലോണ്, പോളിസ്റ്റര് മുതലായ സിന്തറ്റിക് നാരുകള് തുടങ്ങിയവ.

നാരിന്റെ ലഭ്യത, അത് നിര്മിക്കാന് വേണ്ടിവരുന്ന പ്രയത്നം, അവയുടെ ബഹുമുഖ ഉപയോഗശേഷി തുടങ്ങിയവ കണക്കിലെടുത്താണ് നാരുകളുടെ വില നിശ്ചയിക്കുന്നത്. പ്രകൃതിദത്ത നാരുകളുടെ ഉത്പാദനത്തിന് വിശാലമായ ഭൂപ്രദേശങ്ങള് ആവശ്യമായതിനാല് പലപ്പോഴും നാരിന്റെ ഉത്പാദന സ്ഥലവും തുണിയുടെ നിര്മാണ സ്ഥലവും തമ്മില് ഏറെ അകലം ഉണ്ടാവും. എന്നാല് കൃത്രിമ നാരിന്റെ ഉത്പാദനം തുണിയുടെ നിര്മാണ സ്ഥലത്തു തന്നെയാവാം. നിശ്ചിത സ്വഭാവവിശേഷങ്ങളോടുകൂടി, ആവശ്യമുള്ളത്ര അളവില്, വളരെ എളുപ്പത്തില് അവ നിര്മിക്കാനാകും. ഇവയില് നിന്ന് നൂല് തയ്യാറാക്കാനും എളുപ്പമാണ്.

നൂല് നിര്മാണം

സില്ക്ക് പോലുള്ള മനുഷ്യനിര്മിത നാരുകളുടെ ഫിലമെന്റിന് ധാരാളം നീളം ഉള്ളതിനാല് അവയെത്തന്നെ നൂലാക്കി മാറ്റാനാകും. പക്ഷേ, ചണം, പരുത്തി എന്നിവ പോലെ നീളം കുറഞ്ഞ സ്റ്റാപ്പിള് (staple) നാരുകൊണ്ട് നൂല് നിര്മിക്കണമെങ്കില് നൂല്ക്കുക തന്നെ വേണം. കനം കുറഞ്ഞതും മൃദുവുമായിരിക്കും ഫിലമെന്റില് നിന്നു ലഭിക്കുന്ന നൂലുകള്; എന്നാല് നാരുകളില് നിന്നുണ്ടാക്കിയ നൂലുകള് കനമേറിയതും പരുപരുത്തതുമായിരിക്കും.

പ്രകൃതിദത്ത നാരുകളെ ആദ്യമായി ശുദ്ധീകരിക്കേണ്ടതുണ്ട്. നാരിന്റെ സ്വഭാവത്തിനു ചേര്ന്ന രാസപദാര്ഥങ്ങള് ശുദ്ധീകരണത്തിനായി ഉപയോഗിക്കുന്നു. പ്രകൃതിദത്ത നാരുകള് വ്യത്യസ്ത നീളത്തിലും തരത്തിലും വരുന്നതിനാല് വിവിധ തരം നാരുകളെ കൂട്ടിക്കലര്ത്തി ആവശ്യമായ പതം വരുത്തുക പതിവാണ്. 'ബ്ളെന്ഡിങ്' (കൂട്ടിക്കലര്ത്തല്) എന്ന ഈ പ്രക്രിയയിലൂടെ നീളം, സാന്ദ്രത, ജലാംശം മുതലായവ സമാന തരത്തിലുള്ള നാരുകള് തയ്യാറാക്കാനാകുന്നു. അതുപോലെ വ്യത്യസ്ത നാരുകള്കൊണ്ട് നൂല് നിര്മിക്കേണ്ട സന്ദര്ഭങ്ങളിലും കൂട്ടിക്കലര്ത്തല് ആവശ്യമായിവരും. സമാന രീതിയില് നിര്മിക്കപ്പെടുന്ന കൃത്രിമ നാരുകള്ക്ക് ഇതാവശ്യമില്ല. തുടര്ന്ന് നാരുകളെ 'കാര്ഡിങ്' പ്രക്രിയയ്ക്ക് വിധേയമാക്കുന്നു. നാരുകളിലെ മാലിന്യങ്ങള് നീക്കം ചെയ്യാനും അവ സമാന്തരമായി അടുക്കാനുമുള്ള സംവിധാനമാണിത്. വളരെ കനം കുറഞ്ഞ പാളീ രൂപത്തിലാണ് 'കാര്ഡിങ്' കഴിഞ്ഞ നാരുകള് ലഭിക്കുക. ഇവയെ ഘനീഭവിപ്പിച്ച് സൃഷ്ടിക്കുന്ന തുടര് സ്ട്രാന്സ് ആണ് 'സില്വര്' എന്നറിയപ്പെടുന്നത്. ഇതിന് കനവും ഉണ്ടായിരിക്കും. ചില ആവശ്യങ്ങള്ക്ക് നീളമുള്ള നാരുകള് അടങ്ങിയ 'സില്വര്' തന്നെ വേണ്ടിവരും. ഇത്തരം ഘട്ടങ്ങളില് 'സില്വറി'ല് നിന്ന് നീളം കുറവായ നാരുകളെ നീക്കം ചെയ്യാനായി 'കോംമ്പിങ്' നടപടി സ്വീകരിക്കുന്നു.

നൂല് നൂല്പ്പ്

നാരുകളെ വലിച്ചു നീട്ടി പരസ്പരം ദൃഢമായി ബന്ധിപ്പിച്ച് പിരിച്ച് നൂലാക്കി മാറ്റുന്ന പ്രക്രിയയാണിത്. നീളക്കുറവുള്ള നാരുകള് കൊണ്ട് വസ്ത്രം ഉണ്ടാക്കുന്നതിന് ഈ പ്രക്രിയ അത്യന്താപേക്ഷിതമാണ്.

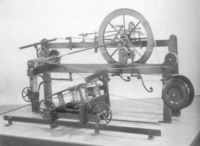

നൂല് നൂല്ക്കാനായി മധ്യകാലം വരെ ഡിസ്റ്റാഫും (നൂല് ചുറ്റുന്ന കോല്) സ്പിന്ഡിലും (നൂല് പിരിക്കുന്നതിനുള്ള ഉപകരണം) ആണ് ഉപയോഗിച്ചിരുന്നത്. നൂല്ക്കേണ്ട നാരുകളെ ഡിസ്റ്റഫില് ചുറ്റിയ ശേഷം സ്പില്ഡിലുപയോഗിച്ച് പിരിച്ച് നൂലാക്കി മാറ്റുകയായിരുന്നു പതിവ്. പക്ഷേ, മധ്യകാലത്ത് ഇന്ത്യയില് ചര്ക്ക കണ്ടുപിടിച്ചതോടെ യന്ത്ര സഹായത്താല് കുറഞ്ഞ സമയം കൊണ്ട് നൂല് നൂല്ക്കാമെന്നായി. നൂലിന്റെ കനം കുറഞ്ഞ സ്ഥലങ്ങളില് കൂടുതല് നാരുകള് ചേര്ത്ത് കനം കൂട്ടാനും കട്ടിയേറിയ ഭാഗങ്ങളെ വലിച്ചു നീട്ടി കനം കുറയ്ക്കാനും ചര്ക്ക സൗകര്യപ്രദമായി. അങ്ങനെ മെച്ചപ്പെട്ടതും ഒരേ രീതിയിലുള്ളതുമായ നൂല് നിര്മിച്ചു തുടങ്ങി. 16-ാം ശ.-ത്തില് സാക്സണി ചക്രം (saxony wheel) കണ്ടുപിടിച്ചതോടെ പരുപരുത്ത കമ്പിളിയും പരുത്തിയും തുടര്ച്ചയായി കൂടുതല് വേഗത്തില് നൂല്ക്കാന് കഴിഞ്ഞു. ജോണ് കെ, ഫ്ളൈയിങ് ഷട്ടില് കണ്ടുപിടിച്ചതോടെ (1733), നെയ്ത്തു യന്ത്രത്തിന്റെ വേഗവും വര്ധിപ്പിക്കാന് സാധിച്ചു. ഇതേത്തുടര്ന്ന് നൂല്

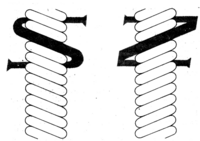

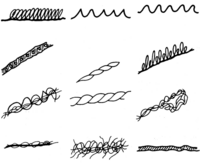

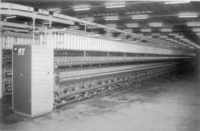

നൂല്ക്കാനുള്ള പുതിയ യന്ത്രസംവിധാനങ്ങളും ഉണ്ടായി. ഇവയില് ഏറ്റവും പ്രചാരം ലഭിച്ച യന്ത്രം 1779-ല് സാമുവല് ക്രോംപ്ടണ് (Samuel Crompton) കണ്ടുപിടിച്ച മ്യൂള് (പഞ്ഞി നൂല്ക്കുന്ന ഉപകരണം) ആണ്. ഇതുപയോഗിച്ച് ഒരു വ്യക്തിക്ക് ഒരേ സമയം ആയിരത്തിലേറെ സ്പിന്ഡിലുകള് കൈകാര്യം ചെയ്യാന് കഴിയും. നൂലിലെ പിരിയുടെ ചരിവിനനുസൃതമായി നൂലുകളെ S-രൂപത്തിലുള്ള പിരിയുള്ളവയെന്നും (S-twist) Z-രൂപത്തിലുള്ള പിരിയുള്ളവയെന്നും (Z-twist) തരം തിരിക്കുന്നു (ചിത്രം 1 കാണുക).

നൂലുകളുടെ വര്ഗീകരണം

നൂലില് ഉള്ള നാരുകളുടെ എണ്ണം, നൂലിന്റെ സ്വഭാവം, ഉപയോഗം എന്നിവയെ അടിസ്ഥാനമാക്കിയാണ് നൂലുകളെ വര്ഗീകരിക്കാറുള്ളത്.

ഇഴകളെ അടിസ്ഥാനമാക്കിയുള്ള വര്ഗീകരണം

S-,Z- പിരിയുള്ളവയായിരിക്കും ഏക ഇഴ (single ply) അഥവാ ഒരിഴ നൂലുകള്. നാരിഴകള് കൊണ്ടും ഫിലമെന്റുകള് കൊണ്ടും ഇവ നിര്മിക്കുന്നു. നാരിഴകളാണെങ്കില് അവയെ ചെറിയ തോതില് പിരിക്കുകയാണ് പതിവ്. പ്രകൃതിദത്ത ഫിലമെന്റുകളെ ഒന്നിച്ച് അടുക്കിയശേഷം പിരിച്ചോ പിരിക്കാതെയോ ക്രമീകരിക്കുന്നു. ഇവ കൂടാതെ ആവശ്യമുള്ളത്ര കനത്തില് മുറിച്ചെടുത്ത കൃത്രിമ ഫിലമെന്റുകളെ അടുക്കിയും ഏക ഇഴനൂലുകള് തയ്യാറാക്കാന് സാധിക്കും.

നൂല് നൂറ്റെടുത്ത ചെറിയ നാരുകള്കൊണ്ടാണ് ഏക ഇഴ നൂല് നിര്മിക്കുന്നതെങ്കിലും അവയിലെ നാരുകളെ ഒരുമിച്ച് നിറുത്തി പിരിച്ചുമാത്രമേ നൂല് നിര്മാണം പൂര്ത്തിയാക്കാനാകുകയുളളു. S-പിരി, Z-പിരി എന്നീ രണ്ടു രീതികളില് ഇവയെ പിരിക്കാറുണ്ട്. വസ്ത്ര നിര്മാണത്തിന് വ്യാപകമായി ഉപയോഗിക്കുന്നത് ഇത്തരം ഏക ഇഴ നൂലുകളാണ് (ചിത്രം 2).

പ്ളൈ നൂല്

രണ്ടോ അതിലധികമോ ഒരിഴ നൂലുകളെ ഒരുമിച്ച് പിരിച്ചുനിര്മിക്കുന്നവയാണിവ. പ്ളൈഡ് നൂലുകള്, ഫോള്ഡഡ് നൂലുകള് എന്നും ഇവയെ വിളിക്കാറുണ്ട്. ഒരേ ദിശയില് പിരിയുള്ള ഒരിഴ നൂലുകളെ നേര് വിപരീത ദിശയില് പിരിച്ചുചേര്ത്താണ് പൊതുവേ ഇവ നിര്മിക്കാറുള്ളത്. ഇതിനുപകരം നാരുകളുടേയും ഇഴകളുടേയും പിരികള് ഒരേ ദിശയിലാണെങ്കില് നൂല് കൂടുതല് പരുപരുത്തതും ദൃഢതരവും ആയിത്തീരും. വ്യവസായ ആവശ്യങ്ങള്ക്കായുള്ള കനമേറിയ തുണിത്തരങ്ങള്, വളരെ ലോലമായ തുണിത്തരങ്ങള് (sheer fabrics) മുതലായവയുടെ ഉത്പാദനത്തിനാണ് പ്ളൈ നാരുകള് പ്രയോജനപ്പെടുന്നത്.

ചരട് നൂല് (cord yarn)

പ്ലൈ നൂലുകള് ചേര്ത്ത് പിരിച്ചാണ് ചരടുകള് നിര്മിക്കുന്നത്. പൊതുവേ അവസാനത്തെ പിരിയുടെ ദിശ ക്രമീകരിക്കുന്നത് പ്ളൈ നൂലുകളുടെ പിരി-ദിശയ്ക്ക് വിപരീതമായിട്ടായിരിക്കും. ഇവയെ വീണ്ടും കേബിള് നൂല്, ഹവ്സ്റ്റെര് നൂല് എന്ന് രണ്ടായി വര്ഗീകരിക്കാം. S-പിരിയുള്ള ഒരിഴ നൂലുകളെ Z- പിരിയുള്ള പ്ളൈകളാക്കി അവയെ S- പിരിമൂലം ഒരുമിച്ച് ചേര്ത്ത് SZS രൂപത്തില് തയ്യാറാക്കുന്നവയാണ് കേബിള് നൂലുകള്. SSZ അല്ലെങ്കില് ZZS രീതിയില് മെനഞ്ഞെടുക്കുന്നവയാണ് ഹവ്സ്റ്റെര് നൂലുകള്. വ്യവസായ ആവശ്യങ്ങള്ക്കുള്ള വളരെ കനമേറിയ തുണിത്തരങ്ങള്, വളരെ നേര്മയുള്ള നാരുകള്കൊണ്ടുള്ള ഷീര് തുണിത്തരങ്ങള്, വടം, ട്വൈന് (twine) മുതലായവയുടെ നിര്മാണത്തിന് ചരടു നൂലുകള് ഉപയോഗിക്കുന്നു.

നോവല്റ്റി നൂലുകള്

തികച്ചും പ്രത്യേകമായ രീതിയില് തയ്യാറാക്കുന്നവയാണ് 'നോവല്റ്റി' നൂലുകള്. പ്രകൃതിദത്ത നാരുകളുടെ സ്വഭാവവിശേഷം പൂര്ണമായും നിലനിര്ത്തിക്കൊണ്ട് മനുഷ്യനിര്മിത നാരുകളില് ആവശ്യമായ സവിശേഷതകള് സൃഷ്ടിച്ച് ഇവ രണ്ടും ചേര്ത്ത് നോവല്റ്റി നൂലുകള് തയ്യാറാക്കുന്നു. ടെക്സ്ചേഡ് നൂല് (textured yarn), സ്ട്രെച്ച് നൂല് (strech yarn), മെറ്റാലിക് നൂല് (metallic yarn) മുതലായവ നോവല്റ്റി നൂലുകള് എന്ന ഇനത്തില്പ്പെടുന്നവയാണ്.

ടെക്സ്ചേഡ് നൂല്

സുതാര്യത, വഴുതല് (തെന്നല്), പില്ലിങ് (നാരുകള് ചുരുണ്ടുകൂടി വസ്ത്രത്തിന്റെ പ്രതലത്തില് ചെറിയ കുരുക്കുകള് ഉണ്ടാക്കുന്ന അവസ്ഥ), എന്നിവ കുറയ്ക്കാനായി കൃത്രിമ നാരുകളെയാണ് ആദ്യകാലങ്ങളില് ടെക്സ്ചെറിങ് പ്രക്രിയയ്ക്കു വിധേയമാക്കിയിരുന്നത്. ഇതിലൂടെ നൂലുകള്ക്ക് വര്ധിച്ച അതാര്യതയും (opaque), ഇഴ ഗുണവും, രൂപവും, സ്വാംശീകരണശേഷിയും (absorbency) ലഭ്യമാവുന്നു. ഇതിനായി നാരുകളെ കൃത്രിമമായി പ്രത്യേക രൂപത്തില് ക്രമീകരിക്കേണ്ടതുണ്ട്. (ചിത്രം-3). നാരുകളുടെ പ്രതലത്തെ പരുപരുത്തതാക്കുകയോ അവയില് വ്യത്യസ്ത ഇടവേളകളില് പോറലേല്പ്പിക്കുകയോ ചെയ്തശേഷം അവയെ പിരിച്ച് നിര്മിക്കുന്നവയാണ് അബ്രേഡെഡ് നൂല് (abraded yarn).

നൂലില് വായു തങ്ങിനിര്ത്താനായി കൃത്രിമ വായു അറകള് സൃഷ്ടിക്കുന്നത് 'ബള്ക്കിങ്ങി'ലൂടെയാണ് (bulking). നൂലിലെ വായു സഞ്ചാരസൗകര്യവും (ventilation) സ്വാംശീകരണശേഷിയും ഇതുമൂലം വര്ധിക്കുന്നു. ക്രിംപിങ്/കേളിങ്/കോയിലിങ് സംവിധാനങ്ങള് ഇതിനു സഹായിക്കുന്നു. താപം അല്ലെങ്കില് രാസപദാര്ഥം ഉപയോഗിച്ച് ഇതു നടപ്പാക്കാം.

1970-കളില് പരക്കെ നിലനിന്ന ഒരു 'ബല്ക്കിങ്' രീതിയാണ് 'ഫാള്സ് ട്വിസ്റ്റ്' സംവിധാനം. ഫിലമെന്റുകളെ പിരിച്ച് ഉറപ്പിച്ചശേഷം വിപരീത ദിശയില് പിരിച്ച് പിരികള് ഇല്ലാതാക്കി വീണ്ടും ചൂടാക്കുന്നു. ഇതുമൂലം നൂലിലെ പിരികള് ഇല്ലാതാക്കുകയോ ദൃഢതരമാക്കുകയോ ചെയ്യുന്നു. നൈലോണ് നൂലാണെങ്കില് അതിനു സ്റ്റഫിങ് ബോക്സ് പ്രക്രിയയ്ക്കു വിധേയമാക്കുന്നു. ചൂടാക്കിയ ഒരു കുഴലില് വച്ച് ഫിലമെന്റുകളെ സമ്മര്ദ വിധേയമാക്കി അല്പം ചുളിവ് നല്കി സാവധാനം പുറത്തേക്കു വലിച്ചെടുക്കുന്നതാണ് ഈ രീതി.

കൂടിയ അളവിലും കുറഞ്ഞ അളവിലും ചുരുങ്ങുന്ന ഫിലമെന്റുകളെ ഉള്പ്പെടുത്തി നൂല് നിര്മിച്ചശേഷം നീരാവി പതിപ്പിക്കുകയോ കഴുകുകയോ ചെയ്യുന്നു. തദവസരത്തില് ഉയര്ന്നതോതില് ചുരുങ്ങുന്ന നാരുകള് പെട്ടെന്ന് വലിഞ്ഞുമുറുകി 'ബള്ക്കിങ്' നടക്കുന്നു. ഒരു അറയില് നൂലുകളെ അടുക്കി അവയിലൂടെ സമ്മര്ദിത വായു ജെറ്റ് രൂപത്തില് കടത്തിവിടുമ്പോള് നൂലിലെ നാരുകള് വ്യത്യസ്ത ദിശകളിലായി (random) വലയ രൂപത്തില് ക്രമീകരിക്കപ്പെടുന്നു. ഈ വലയങ്ങള് തമ്മില് വിടവും ഉണ്ടാകാറുണ്ട്. തന്മൂലം നൂലില് കൂടുതല് വായു അറകള് സൃഷ്ടിക്കപ്പെടുന്നു; ഇത് അതിന്റെ സ്വാംശീകരണശേഷിയേയും ഉയര്ത്തുന്നു.

സ്ട്രെച് നൂല്

തുടര്ച്ചയായുള്ള കൃത്രിമ ഫിലമെന്റുകളെ വളരെ ഞെരുക്കത്തില് പിരിച്ച് താപവിധേയമാക്കി ഉറപ്പിച്ചശേഷം (set) വിപരീതദിശയിലായി പിരിച്ച് അവയിലെ പിരികള് നീക്കം ചെയ്യുന്നു. ഇതുമൂലം നൂല് സ്പ്രിങുപോലുള്ള ഒരു സവിശേഷസ്വഭാവം കൈവരിക്കുന്നു.

ഒരു ഇലാസ്തിക (elastic) പദാര്ഥത്തെ മുഖ്യ ഘടകമായി ഉപയോഗിച്ച് അതിനെ പ്രകൃതിദത്തമോ കൃത്രിമമോ ആയതും വലിയാത്തതുമായ നാരുകൊണ്ട് പൊതിഞ്ഞും സ്ട്രെച്ച് നൂലുകള് തയ്യാറാക്കാറുണ്ട്. പ്രകൃതിദത്ത നാരുകളില് ഇലാസ്തികത സൃഷ്ടിച്ച് സ്ട്രെച്ച് നൂല് നിര്മിക്കുന്നതിനെക്കാളേറെ മെച്ചം മേല്പ്പറഞ്ഞ രീതിയിലൂടെയുള്ള നൂല് നിര്മാണമാണ്.

മെറ്റാലിക് നൂല്

പോളിസ്റ്റര് പോലുള്ള സിന്തറ്റിക് പദാര്ഥത്തിന്റെ പുറത്ത് ലോഹ കണികകള് പൂശുകയോ പോളിസ്റ്റര് പാളികള്ക്കിടയില് അലൂമിനിയം ഫോയില് തുണ്ടുകള് ഉറപ്പിക്കുകയോ ചെയ്തശേഷം നിര്മിക്കുന്നവയാണ് മെറ്റാലിക് നൂലുകള്. പ്രകൃതിദത്തമോ കൃത്രിമമോ ആയ പദാര്ഥങ്ങള്കൊണ്ട് തയ്യാറാക്കപ്പെട്ട നൂലിന്റെ പുറത്ത് ഒരു ലോഹ പാളി പിരിച്ചു മുറുക്കി ഉറപ്പിച്ചും മെറ്റാലിക് നൂലുകള് നിര്മിക്കാം.

ഉപയോഗം അടിസ്ഥാനമാക്കിയുള്ള വര്ഗീകരണം

ഉപയോഗത്തെ അടിസ്ഥാനമാക്കി നൂലുകളെ നിരവധിയിനങ്ങളായി വര്ഗീകരിക്കാം. യന്ത്രത്തറി ഉപയോഗിച്ച് തയ്യാറാക്കുന്ന തുണിത്തരങ്ങള്ക്കുള്ളവ, കൈത്തയ്യലിനുള്ളവ, തയ്യല് യന്ത്രത്തിലുപയോഗിക്കാനുള്ളവ, പ്രത്യേക ആവശ്യങ്ങള്ക്കുള്ളവ - ഇവയാണ് പ്രധാന വിഭാഗങ്ങള്.

യന്ത്രത്തറിയില് തയ്യാറാക്കുന്ന വസ്ത്രങ്ങളില് ഏതു തരം നൂലും ഉപയോഗിക്കാം. എന്നാല് കുറുകെയും നെടുകെയും ഉപയോഗിക്കുന്ന നൂലുകള് വ്യത്യസ്ത സ്വഭാവത്തിലുള്ളവയായിരിക്കണം. കുറുകെ വരുന്ന നൂലുകളില് കൂടിയ അളവില് വലിവ് അനുഭവപ്പെടാത്തതിനാല് വേഗം പൊട്ടിപ്പോകുന്ന നൂലുകളും ഇതിനായി പ്രയോജനപ്പെടുത്താനാകും; ഇവയാണ് ഊടു (weft) നൂലുകള്. പക്ഷേ, നെടുകെ പാകുന്ന നൂലുകളില് വളരെയധികം പ്രതിബലം (stress) അനുഭവപ്പെടുമെന്നതുകൊണ്ട് ഇത്തരം നൂലുകള് ബലമേറിയതും മൃദുവും ആയിരിക്കണം. പാവ് (warp) നൂലുകളെന്നറിയപ്പെടുന്ന ഇവ ഊടു നൂലുകളെക്കാള് ബലമേറിയ പിരിയുള്ളവയാണ്. വസ്ത്ര നിര്മാണ ഘട്ടത്തിലുണ്ടാവുന്ന സമ്മര്ദത്തെ ചെറുത്തു നില്ക്കാനാവും വിധം നൂലുകളെ കൂടുതല് ബലവത്താക്കാന് കഞ്ഞിപ്പശ (starch) പോലുള്ള പദാര്ഥങ്ങള് പാവ് നൂലുകളില് തളിക്കുക പതിവാണ്. ഇവ കൂടാതെ തുണിത്തരങ്ങള്ക്ക് ചില സവിശേഷതകള് നല്കാനായി വിവിധ സംവിധാനങ്ങള് സ്വീകരിക്കാറുണ്ട്. ഊടും പാവും രണ്ടു കനത്തിലുള്ളതായി ക്രമീകരിക്കുക, വ്യത്യസ്ത നാരുകളില്നിന്ന് ഉണ്ടാക്കിയതോ വെവ്വേറെ അളവില് പിരിച്ചെടുത്തതോ ആയ പാവ്, ഊടു നൂലുകള് ഉപയോഗിക്കുക, ഇതര നൂലിഴകള്ക്കിടയില് മെറ്റാലിക് നൂലുകള് കലര്ത്തുക, തുടങ്ങിയവയാണ് ഇതിനായി സ്വീകരിച്ചുവരുന്ന മാര്ഗങ്ങള്.

കൈകൊണ്ട് തുന്നുന്നതിന് രണ്ടോ അതിലധികമോ പ്ളൈകള് ഉള്ളതും ഒരേ കനത്തിലുള്ളതുമായ നൂലുകളാണുത്തമം. ഉദാഹരണമായി, സ്വറ്ററുകളും പുതപ്പുകളും തയ്യാറാക്കുന്നതിന് മൃദുവും നിബിഡവും നാല് പ്ളൈകള് ഉളളതുമായ ജെര്മെന്ടൗണ് (Germantown) നൂലുപയോഗിക്കുമ്പോള് ഷാളുകളും കുട്ടികള്ക്കുള്ള വസ്ത്രങ്ങളും മറ്റും നിര്മിക്കാനായി രണ്ട് പ്ളൈകള് ഉള്ള മൃദുവായ ഷെറ്റ്ലാന്ഡ് (Shetland) നൂലുകളാണുത്തമം. ചിത്രത്തയ്യല് (embroidery) ആവശ്യങ്ങള്ക്ക് പിരി കുറവുള്ള പ്ളൈ, ചരടു, നൂലുകള് പ്രയോജനപ്പെടുന്നു.

സമതുലിതവും നിബിഡവുമായ പിരിയുള്ള പ്ളൈ നൂലുകളാണ് തയ്യല് യന്ത്രത്തിലുപയോഗിക്കാറുള്ളത്. ഇവയിലെ ഇഴകള് സമതുലിതമാകയാല് നൂലിന്റെ ഛേദതലം (cross section) വൃത്താകാരത്തിലായിരിക്കും. സൂചിയുടെ സുഷിരത്തിലൂടെ എളുപ്പത്തില് കടന്നുപോകാനും തയ്ക്കുമ്പോള് ഘര്ഷണം സൃഷ്ടിക്കാതിരിക്കാനും ഇവയ്ക്കു കഴിയും.

പ്രത്യേക ആവശ്യങ്ങള്ക്കായുള്ള വസ്ത്രങ്ങളില്, അവയോരോന്നിനും, അനുയോജ്യമായ തരത്തിലുള്ള നൂലുകളാണ്, ഉപയോഗിക്കാറുള്ളത്. വെള്ളം പറ്റിപ്പിടിക്കാത്ത തുണിത്തരങ്ങളില് ജലരോധകമായ നൂലുകള് ഉപയോഗിക്കുമ്പോള് അലങ്കാര ഭംഗിയുള്ള തയ്യലുകള്ക്ക് സാധാരണ തയ്യല് നൂലുകളെ അപേക്ഷിച്ച് മൂന്നിരട്ടി കനത്തിലുള്ള ബട്ടണ്ഹോള് ട്വിസ്റ്റ് ഇനത്തിലുള്ള സില്ക്ക് നൂലുകള് പ്രയോജനപ്പെടുത്തുന്നു.

ചുരുങ്ങുന്ന വസ്ത്രങ്ങള്ക്കും റയോണിനും പരുത്തി നൂലുകളാണ് അനുയോജ്യം; കൃത്രിമമായുണ്ടാക്കിയ (സിന്തറ്റിക്) ചുരുങ്ങാത്ത, വസ്ത്രങ്ങള്ക്ക് നൈലോണ്, പോളിസ്റ്റര് നൂലുകളും.

അളവ് രീതികള്

വിവിധ മാര്ഗങ്ങള് ഇതിനായി പ്രയോജനപ്പെടുത്തിവരുന്നുണ്ട്. നൂലിന്റെ നീളവും ഭാരവും തമ്മിലുള്ള ബന്ധത്തെ അടിസ്ഥാനമാക്കിയാണ് മാപന രീതികള് എല്ലാം തന്നെ രൂപപ്പെടുത്തിയിട്ടുള്ളത്. ലോകത്തിന്റെ വിവിധ ഭാഗങ്ങളിലായിട്ടാണ് ഓരോ മാപന രീതിയും നിര്വചിക്കപ്പെട്ടത്. അതിനാല് വ്യത്യസ്ത മാപന സംവിധാനങ്ങള് തമ്മില് ഒരു പൊതു മാനദണ്ഡം കണ്ടെത്തുക പ്രയാസവുമാണ്.

മുഖ്യമായി, പരോക്ഷ രീതി, ഡെനിയെ (Danier) രീതി, ടെക് രീതി എന്നിങ്ങനെ മൂന്നു മാപന രീതികളാണ് ഇന്ന് പ്രാബല്യത്തിലുള്ളത്.

കൂടുതല് മെച്ചപ്പെട്ട നൂലിന് ഉയര്ന്ന സംഖ്യ വരുന്ന തരത്തിലുള്ളതാണ് പരോക്ഷ രീതി. ഒരു യൂണിറ്റ് ഭാരത്തിന് എത്ര നീളം നൂല് വേണം എന്നതിനെ അടിസ്ഥാനമാക്കിയുളള നിര്വചനമാണിത്. തന്മൂലം തുല്യ ഭാരം സൃഷ്ടിക്കാന് പരുപരുത്ത നൂലിനെ അപേക്ഷിച്ച് കൂടുതല് നീളത്തിലുള്ള (അളവിലുള്ള) നേര്മയായ നൂല് ഉപയോഗിക്കേണ്ടിവരുന്നു. ഒരു യൂണിറ്റ് ഭാരം സൃഷ്ടിക്കാന് ആവശ്യമുള്ള നീളത്തെ ഒരു സംഖ്യ കൊണ്ട് സൂചിപ്പിക്കുന്നു. ഈ സംവിധാനത്തില് ഗുണമേന്മ ഉയരുന്തോറും നൂലിനെ സൂചിപ്പിക്കുന്ന സംഖ്യയുടെ മൂല്യവും ഉയരുന്നു.

നേരിട്ടുള്ള മാപന രീതിയാണ് ഡെനിയെ സംവിധാനം. ആദ്യകാലങ്ങളില് സില്ക്ക് നൂലുകളെ അളന്നിരുന്ന സമ്പ്രദായത്തെ (3000 അടി നൂലിന് ഇത്ര ഡ്രാം ഭാരം) അവലംബിച്ച് നിര്വചിക്കപ്പെട്ട ഈ രീതി സില്ക്ക് തുടങ്ങിയ കൃത്രിമ നൂലുകളുടെ അളവിനായി ലോകമെമ്പാടും ഉപയോഗിച്ചുവരുന്നു. 9000 മീ. നൂലിന് ഇത്ര ഭാരം എന്ന രീതിയിലാണ് ഡെനിയെ സംഖ്യ നിര്വചിച്ചിരിക്കുന്നത്. ഉദാഹരണമായി 9000 മീ. നീളമുള്ള രണ്ടിനം നൂലുകളുടെ ഭാരം 15 ഗ്രാമും 100 ഗ്രാമും ആണെങ്കില് അവ യഥാക്രമം 15 ഡെനിയെ നൂല്, 100 ഡെനിയെ നൂല് എന്നീ പേരുകളിലറിയപ്പെടുന്നു. ഫിലമെന്റ് നൂലിനെക്കാള് വളരെ ഉയര്ന്നു ഭാരമുള്ള സ്റ്റാപ്പിള് നൂലിന് ഈ മാപന രീതി അവലംബിച്ചാല് വളരെ വലിയ സംഖ്യകളാണു വരുക; തന്മൂലം, അത്തരം നൂലുകളുടെ മാപനത്തിന് ഡെനിയെ രീതി സ്വീകാര്യമല്ല.

1873-ല് നിര്വചിക്കപ്പെട്ടതും ഫിലമെന്റ്, സ്റ്റാപ്പില് നൂലുകള്ക്ക് ഒരുപോലെ അനുയോജ്യമായതുമാണ് ടെക് രീതി. 3300 അടി അഥവാ 1 കി.മീ. നീളമുള്ള നൂലിന്റെ ഭാരം ഗ്രാമില് സൂചിപ്പിക്കുമ്പോള് ലഭിക്കുന്ന സംഖ്യയാണ് പ്രസ്തുത നൂലിന്റെ ടെക് സംഖ്യ.

വസ്ത്ര നിര്മാണം

യന്ത്രത്തറി, കൈത്തറി, തുന്നല് (സിശശിേേഴ) എന്നിവയാണ് വസ്ത്ര നിര്മാണത്തിനുള്ള പ്രധാന സംവിധാനങ്ങള്. യന്ത്രത്തറികള് ഉപയോഗിച്ചിരുന്നതിന്റെ ആദ്യ രേഖകള് (4400 ബി.സി.) ഈജിപ്തിലെ അന്-ബഡാരീയില് നിന്ന് ലഭിച്ചിട്ടുണ്ട്. രണ്ട് കമ്പുകളുള്ള ഒരു വിലങ്ങന് തറിയായിരുന്നു അന്ന് പ്രചാരത്തിലുണ്ടായിരുന്നത്. തുടര്ന്ന് മനുഷ്യര് കാലാകാലങ്ങളില് നടത്തിയ വിവിധ കണ്ടുപിടിത്തങ്ങളുടേയും പരീക്ഷണ നിരീക്ഷണങ്ങളുടേയും സഹായത്തോടെ ഇന്നത്തെ ആധുനിക യന്ത്രത്തറികള് ആവിര്ഭവിച്ചു. നോ: യന്ത്രത്തറി.

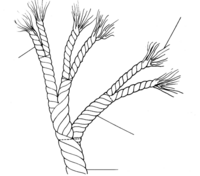

യന്ത്രത്തറിയില് പ്രധാനമായും പ്ളെയിന്, ട്വില്, സാറ്റിന് എന്നിങ്ങനെ മൂന്നു തരത്തിലുള്ള തയ്യല് രീതികള് പ്രാബല്യത്തിലുണ്ട് (ചിത്രം 4).

ഊടും പാവും നൂലുകളെ അടുക്കി ചട്ടക്കൂടുണ്ടാക്കുന്ന രീതിയെ അടിസ്ഥാനമാക്കിയാണ് ഇപ്രകാരം വര്ഗീകരിച്ചിട്ടുള്ളത്. ഓരോ യൂണിറ്റിലും ഈ രണ്ടു ഊട്-പാവ് നൂലുകള് ക്രമീകരിക്കുന്നതാണ് പ്ളെയിന് അഥവാ ടബി രീതി. പാവു നൂലുകളെ സമാന്തരമായി അടുക്കി അവയോരോന്നിന്റേയും മുകളിലും താഴെയുംകൂടി ഇടവിട്ടിടവിട്ട രീതിയില് ഊട് നൂലുകള് കടത്തിവിട്ട് നിര്മിക്കുന്ന രീതിയാണിത്. എല്ലാ പാവ് നൂലുകളുടേയും മുകളിലൂടെയും കീഴിലൂടെയും ഊട് നൂല് കടന്നുപോയിക്കഴിയുമ്പോള് ഒരു തയ്യല് യൂണിറ്റ് ലഭ്യമാവുന്നു. ഊട് നൂലുകളുടെ എണ്ണം വര്ധിക്കുന്തോറും തുണിത്തരത്തിന്റെ നീളവും വര്ധിക്കുന്നു. തുണിത്തരത്തിന് ഏറ്റവും ഉയര്ന്ന ബലം ലഭിക്കുന്നത് അവയിലെ ഊട്, പാവ് നൂലുകള് അളവിലും വലിപ്പത്തിലും തുല്യമാകുമ്പോള് മാത്രമാണ്; ഇവയെ സ.മതുലിത തുണിത്തരങ്ങള് (balanced fabrics) എന്നു പറയുന്നു.

അടുത്തടുത്ത രണ്ട് പാവ് നൂലുകള്ക്കു മുകളിലൂടെ കടന്നശേഷം മൂന്നാമത്തെ പാവിനു കീഴിലൂടെ ഊട് നൂല് കടക്കുന്ന രീതിയില് തയ്യാറാക്കുന്നതാണ് ട്വില് രീതി. ഒരു ഊട് നൂലിനുശേഷം വരുന്ന അടുത്ത ഊട്, ഒരു പാവ് മുന്നോട്ടോ പിന്നോട്ടോ വരുന്ന തരത്തിലാവും, ക്രമീകരിക്കുക; അതായത് ആദ്യത്തെ ഊട് നൂല് ഒരു പാവ് നൂലിനു മുകളിലൂടെയാണ് കടന്നുപോകുന്നതെങ്കില് അടുത്ത ഊട് നൂല് പാവ് നൂലിനു കീഴിലൂടെയാവും കടന്നുപോവുക.

ട്വില് രീതിയോട് സമാനമായതാണ് സാറ്റിന് രീതി. പക്ഷേ അടുത്തടുത്ത ഊടു നൂലുകളെ ഒരു പാവ് മുന്നോട്ടോ പിറകോട്ടോ എന്ന രീതിയില് കൃത്യമായി ചിട്ടപ്പെടുത്തുന്ന സംവിധാനം ഇതിലില്ല.

ഇവ കൂടാതെ കൂടുതല് സങ്കീര്ണമായ ഇഴകളും ഉപയോഗിക്കാറുണ്ട്. മള്ട്ടിപ്പിള് പ്ളെയിന്, പൈല് (pile), ജക്കേഡ്, ഡോബി (dobby), ഗാസ് (gauze) അഥവാ ലീനോ (leno) മുതലായവ. പാവ്, ഊട് നൂലുകള് പ്രയോജനപ്പെടുത്തി രണ്ടു തരത്തില് തുന്നല് നടത്താനാകും - റാപ്പ് നിറ്റിങ്ങും, വെഫ്റ്റ് നിറ്റിങ്ങും.

ഫിനിഷിങ്

നെയ്തെടുത്ത തുണിത്തരത്തെ കൂടുതല് സ്വീകാര്യമാക്കുന്നതിനാവശ്യമായ യാന്ത്രിക, രാസ, പ്രവര്ത്തനങ്ങളിലൂടെയുള്ള മെച്ചപ്പെടുത്തല് പ്രക്രിയ ഫിനിഷിങ് എന്നാണറിയപ്പെടുന്നത്.

ഉത്പാദനത്തിനായി ഉപയോഗിച്ച പദാര്ഥങ്ങളുടെ അവശിഷ്ട ഭാഗങ്ങളെ തുണിയില് നിന്ന് നീക്കം ചെയ്യുകയാണ് ഫിനിഷിങിന്റെ ആദ്യപടി. ബ്ളീച്ചിങ്, സ്കൗറിങ് (scouring), മെഴ്സെറൈയ്സേഷന് (mercerization), ഉണക്കല് (drying), സിന്ജിങ് (singeing), ഡികാന്റിങ്, നാപ്പിങ്, ഷിയറിങ്, ബ്രഷിങ് മുതലായവ തുടര്ന്നു നടപ്പിലാക്കപ്പെടുന്നു.

പ്രകൃതിദത്ത നിറത്തെ നീക്കം ചെയ്യുന്ന പ്രക്രിയയാണ് ബ്ളീച്ചിങ്. ഇത് ഓക്സീകരണത്തിലൂടെയോ നിരോക്സീകരണത്തിലൂടെയോ നടപ്പാക്കാനാകും. പരുത്തി തുണികളേയും മറ്റും മിഴിവുറ്റതും സുദൃഢവും ആക്കാനുള്ള സംവിധാനമാണ് 'മെഴ്സെറൈസേഷന്'. ഇതിനു വിധേയമാക്കിയ തുണിത്തരങ്ങളെ എളുപ്പത്തില് നിറം പിടിപ്പിക്കാനും കഴിയുന്നു. നൂലിനെയോ നാരുകളെയോ സോഡിയം ഹൈഡ്രോക്സൈഡ് ലായനിയില് താഴ്ത്തിവച്ചശേഷം അമ്ളം ഉപയോഗിച്ച് നിര്വീര്യമാക്കുന്നു (neutralize). വസ്ത്രങ്ങളിലെ അധിക ജലം നീക്കം ചെയ്യുന്നത് ഉണക്കിയാണ്. സെന്ട്രിഫ്യൂഗ്, വാക്വം സക്ഷന് റോള് മുതലായ ഉപകരണങ്ങളുപയോഗിച്ച് ഏറിയ ഭാഗം ജലവും നീക്കം ചെയ്തശേഷം ചൂടായ ഡ്രയറുകള്ക്ക് മുകളിലൂടെ വസ്ത്രങ്ങളെ കടത്തിവിട്ട് അവയിലെ ശേഷിച്ച ജലാംശത്തെ ബാഷ്പീകരിച്ചു കളയുന്നു.

കമ്പിളിത്തുണികളിലും മറ്റും നൂലുകള് പൊങ്ങി നില്ക്കുന്നതരത്തിലുള്ള പ്രതലം സൃഷ്ടിക്കാനുള്ള സംവിധാനമാണ് നാപ്പിങ്. നേരിയ കമ്പികള് കൊണ്ട് പൊതിഞ്ഞ സിലിണ്ടറുകള്ക്കു മുകളിലൂടെ കമ്പിളി വസ്ത്രത്തെ കടത്തിവിട്ട് അവയിലെ ഊട് നൂലുകളെ മുകള്പ്പരപ്പിലേക്ക് വലിച്ചുയര്ത്തുന്ന പ്രക്രിയയാണിത്. മുഴച്ച് നില്ക്കുന്ന ഊടു നൂലുകളെ മുറിച്ച് ഒരേ ഉയരത്തില് ക്രമീകരിക്കുന്ന പ്രക്രിയ ഷിയറിങ് എന്നറിയപ്പെടുന്നു. തുണിത്തരത്തിലുള്ള ഇളകിയ നാരുകളേയും മറ്റും നീക്കം ചെയ്യുന്നത് ബ്രഷിങിലൂടെയാണ്. പൊങ്ങി നില്ക്കുന്ന നാരുകളെയും മറ്റും കത്തിച്ചുകളഞ്ഞ് മൃദുവായ പ്രതലം തീര്ക്കുന്നതിനുള്ള സംവിധാനമാണ് സിന്ജിങ്. ചൂടുപയോഗിച്ച് കമ്പിളിക്കും മറ്റും കൂടുതല് മിഴിവു നല്കുന്ന പ്രക്രിയയാണ് ഡികാന്റിങ്.

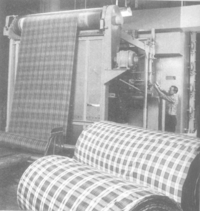

ഇവയെല്ലാം ചെയ്തശേഷം തുണിത്തരത്തിന്റെ പ്രതലത്തെ മിനുസപ്പെടുത്താന് കലെന്ഡെറിങ് (calendering) നടത്തുന്നു. ചൂടായ റോളറുകള്ക്കിടയിലൂടെ തുണിത്തരത്തെ കടത്തിവിട്ടാണ് കലെന്ഡെറിങ് ചെയ്യുന്നത്. മൃദുവും പരന്നതുമായ ഒരു പ്രതലം തുണിക്ക് ഇതിലൂടെ ലഭിക്കുന്നു.

വസ്ത്രങ്ങള് ചുരുങ്ങുന്നത് തടയുക, അവയില് ചുളിവുകള് വരാതെ ശ്രദ്ധിക്കുക, പ്രതലത്ത് സൂക്ഷ്മാണുക്കള് പറ്റിപ്പിടിക്കാതാക്കുക, എന്നിവയ്ക്കായി പ്രത്യേക സംവിധാനങ്ങളുണ്ട്. അതുപോലെ തുണിത്തരങ്ങളില് സ്ഥിര വൈദ്യുതി (static electricity) പ്രേരിപ്പിക്കപ്പെടാതിരിക്കാന് അവയുടെ പുറത്ത് ആന്റിസ്റ്റാറ്റിക് പദാര്ഥങ്ങള് പൂശുക പതിവാണ്; വസ്ത്രങ്ങളെ ജലസഹമോ (waterproof) ജലവികര്ഷകമോ (water repellent) ആക്കാനും അഗ്നിരോധകമാക്കനും (fire proof) സംവിധാനങ്ങളുണ്ട്.

നിറം പിടിപ്പിക്കല്

ഫിനിഷിങിനുശേഷം വസ്ത്രങ്ങളെ കൂടുതല് ആകര്ഷകമാക്കാന് വേണ്ടി അവയെ നിറം പിടിപ്പിക്കുക പതിവാണ്. വിവിധതരം ചായങ്ങള് രാസപ്രക്രിയകളിലൂടെ തുണിയില് പിടിപ്പിക്കുകയാണ് പതിവ്. തുണിത്തരത്തിന്റേയും നാരുകളുടേയും സ്വഭാവത്തിനനുസൃതമായി വ്യത്യസ്ത വര്ണങ്ങള് തിരഞ്ഞെടുക്കുന്നു. അയോണിക ബലത്താലോ, ഹൈഡ്രജന് ബോണ്ടിങ്ങിലൂടെയോ വന് ഡെര് വാള്സ് ബലം മൂലമോ, കോവാലെന്റ് കെമിക്കല് ലിങ്കുകളിലൂടെയോ വര്ണമാത്രകള് നാരുകളില് പറ്റിപ്പിടിച്ചിരിക്കാവുന്നതാണ്.

വര്ണലായനിയെ ചൂടാക്കി അതില് വസ്ത്രത്തെ താഴ്ത്തിവയ്ക്കുന്നതാണ് പൊതുവേയുള്ള നിറം മുക്കല് രീതി. ഓരോ ഇനം നൂലിനും, നാരിനും, അനുയോജ്യമായ വര്ണങ്ങള് ഏതെന്ന് ആദ്യമേ തീരുമാനിച്ചുറപ്പിക്കുന്നു. പ്രകാശം, വെള്ളം എന്നിവ മൂലം വസ്ത്രത്തില് പൂശിയ ചായങ്ങള് ഇളകിപ്പോകാതിരിക്കത്തക്ക വര്ണലേപന രീതിയാണ് ആവിഷ്ക്കരിക്കേണ്ടത്. ഇതിനുള്ള മാനദണ്ഡങ്ങള് വിവിധ ടെക്സ്റ്റൈല് സംഘടനകള് നിര്വചിച്ചിട്ടുണ്ട്. അമേരിക്കന് അസോസിയേഷന് ഒഫ് ടെക്സ്റ്റൈല് കെമിസ്റ്റ്സ് ആന്ഡ് കളറിസ്റ്റ്സ് (എ എ ടി സി സി), യൂറോപൈഷ് കോണ്ടിനെന്റെലെ എച്ച്ദെയിറ്റ്സ് കൊണ്വേന്ഷെന് (ഇ സി ഇ) (Europaisch Continentale Echtheitsconvention) പശ്ചിമ യോക്ക്ഷെ റിലെ ബ്രാഡ്ഫോഡിലെ സൊസൈറ്റി ഒഫ് ഡ്രയേഴ്സ് ആന്ഡ് കളറിസ്റ്റ്സ് (എസ് ഡി സി) മുതലായ സംഘടനകള് നിറം മുക്കല് മാനദണ്ഡങ്ങള് നിര്ദേശിച്ചിട്ടുണ്ട്.

ടെക്സ്റ്റൈല് പ്രിന്റിങ്

നിറം പിടിപ്പിച്ചും വിവിധ വര്ണങ്ങളിലുള്ള ആലേഖനങ്ങള് നടത്തിയും തുണിത്തരത്തെ അലങ്കരിക്കുന്ന പ്രക്രിയയാണിത്. ബ്ളോക്ക്/റോളര്/സ്ക്രീന്/താപ പ്രേഷണം എന്നീ നാലു തരത്തില് ഇവ നടപ്പാക്കാറുണ്ട്. നിറം പിടിപ്പിച്ചശേഷം താപം/നീരാവി എന്നിവ ഉപയോഗിച്ച് അതിനെ തുണിയില് ദൃഢമായി ഉറപ്പിക്കുന്നു. പിന്നീട് തുണികളെ കഴുകി അവശിഷ്ടവര്ണങ്ങളെ നീക്കം ചെയ്യുന്നു. നോ. ടെക്സ്റ്റൈല് പ്രിന്റിങ്.

വസ്ത്രോപഭോഗം

ഗാര്ഹിക മേഖല

നിത്യോപയോഗത്തിനുള്ള വസ്ത്രങ്ങള്, കുളിമുറി, കിടപ്പുമുറി, ഭക്ഷണമുറി മുതലായവയില് ഉപയോഗിക്കുന്ന തുണിത്തരങ്ങള്, കര്ട്ടന്, പരവതാനി, കംബളം, അപ്ഹോള്സ്ട്രി എന്നിവ ഗൃഹാവശ്യത്തിനുള്ള വസ്ത്രങ്ങളില് ഉള്പ്പെടുന്നു.

വ്യാവസായിക മേഖല

വ്യാവസായികാവശ്യങ്ങള് മൂന്ന് തരത്തിലാകാം. ഒന്ന്, സംയുക്ത പദാര്ഥ നിര്മാണത്തിനുള്ളവ. ഇതര ഉത്പന്നങ്ങള് നിര്മിക്കുമ്പോള് അവയ്ക്ക് പ്രബലമായ ഒരു അടിത്തറ എന്ന രീതിയില് പ്രയോജനപ്പെടുത്തുന്നവയാണിവ. പൂശല്, ഇംപ്രഗ്നേഷന്, ലാമിനേഷന്, തുടങ്ങിയ വിദ്യകള് ഇതിനായി ഉപയോഗിക്കാറുണ്ട്. ടയര്, ബെല്റ്റ്, ഹോസ്, കാറ്റ് നിറച്ചു വീര്പ്പിക്കാവുന്ന പദാര്ഥങ്ങള്, ടൈപ്പ്റൈറ്റര് റിബണ് മുതലായവ ഇതിനുള്ള ഉദാഹരണങ്ങളാണ്.

അരിപ്പകള്, സ്ക്രീനുകള്, അലക്കു വ്യവസായത്തിലുപയോഗിക്കുന്ന വലകള്, ടെക്സ്റ്റൈല് പ്രിന്റിങിലെ ബാക്ക്ഗ്രൌണ്ട് പ്രിന്റിങ് നടത്താനുള്ള വസ്ത്രങ്ങള് തുടങ്ങി പ്രോസസിങ് ആവശ്യങ്ങള്ക്കുള്ളവയാണ് രണ്ടാമത്തെ ഇനം.

മേല്ക്കട്ടി, വിരിപ്പന്തല്, ടാര്പോളിന്, ടെന്റ്തുണി, ലഗേജ് വസ്തുക്കള്, പാദരക്ഷകള് മുതലായവയില് നേരിട്ടുപയോഗിക്കുന്നവയാണ് മൂന്നാമത്തെ ഇനം.

സംരക്ഷണ വസ്ത്ര മേഖല

ഉഷ്ണം, കഠിന ശൈത്യം തുടങ്ങിയ വ്യത്യസ്ത കാലാവസ്ഥകള്ക്കനുയോജ്യമായ വസ്ത്രങ്ങള്, അഗ്നിശമന പ്രവര്ത്തനങ്ങള്ക്കുള്ളവ, സുഷിരിതാവസ്ഥ അധികമായുള്ള പാരഷൂട്ട് തുണി, ബഹിരാകാശ യാത്രക്കാവശ്യമായ വസ്ത്രങ്ങള് എന്നിവ ഇവയ്ക്കുദാഹരണങ്ങളാണ്. സുഖപ്രദമായ രീതിയില് സംരക്ഷണം നല്കുന്ന തരത്തിലാണ് ഇവ നിര്മിക്കപ്പെടുന്നത്.

കമ്പ്യൂട്ടര് ഉപയോഗിച്ചുള്ള വസ്ത്ര നിര്മാണം

നാരിന്റെ ആകൃതി, വലിപ്പം, തുണിയില് അവയെ ചിട്ടപ്പെടുത്തുന്ന രീതി, മുതലായവയെ ആശ്രയിച്ച് തുണിത്തരങ്ങളുടെ സ്വഭാവത്തിന് വ്യത്യാസം വരാം. അനുയോജ്യമായ നാരുകളുടെ തിരഞ്ഞെടുപ്പ് മുതല് അവയുടെ ക്രമീകരണം വരെ ഇന്ന് കംപ്യൂട്ടര് സാങ്കേതികവിദ്യ ഉപയോഗിച്ച് നടത്താം. ഇതിന് സഹായിക്കുന്ന ഒരു സോഫ്റ്റ് റ്വെയെര്, ഫ്രാന്ഹോഫെര് ഇന്സ്റ്റിറ്റ്യൂട്ട് ഫൊര് ഇന്ഡസ്ട്രിയല് മാത്തമാറ്റിക്സ് ITWM ലെ ഫ്രെന്സ്-ജൊസെഫ് പെഫ്രെന്ഡ്റ്റ് (Franz -Joseph Pfreundt) വികസിപ്പിച്ചെടുത്തിട്ടുണ്ട്. ഫോം, ഫൈബെര് എന്നീ പദാര്ഥങ്ങളില് കാണുന്ന സങ്കീര്ണ ജ്യാമിതികളിലൂടെ സൂക്ഷ്മ/ബാഹ്യതല പ്രവാഹ രീതികള് എങ്ങനെ ഉണ്ടാവുന്നു എന്ന് കംപ്യൂട്ടര് ഉപയോഗിച്ച് സിമുലേറ്റ് ചെയ്ത് (ഇത്തരമൊരു സന്ദര്ഭം അനുകരണത്തിലൂടെ സൃഷ്ടിച്ച്) നൂതന വസ്ത്രങ്ങള് രൂപപ്പെടുത്തുന്നു.

ആദ്യമായി, നിലവിലുള്ള പദാര്ഥങ്ങളുടെ കംപ്യൂട്ടര് ടൊമൊഗ്രെഫി പ്രതിബിംബം തയ്യാറാക്കുന്നു. തുടര്ന്ന്, അവയുടെ ജ്യാമിതീയ ഘടനകളുപയോഗിച്ച് ഏതാനും ത്രിമാന സംരചനാ മാതൃകകള് സൃഷ്ടിക്കുന്നു. അതിനുശേഷം ദ്രവഗതിക ഗണിത പ്രക്രിയകളിലൂടെ (hydrodynamic mathematical processes) ഓരോ പദാര്ഥത്തിലൂടെയുള്ള പ്രവാഹ രീതികളെ വിലയിരുത്തുന്നു. ഇത്തരത്തില് ലഭിക്കുന്ന അറിവിനെ നേരത്തെ സൂചിപ്പിച്ച സിമുലേഷന് സോഫ്റ്റ്വെയെറുകളുടെ ഇന്പുട്ടായി പ്രയോജനപ്പെടുത്തി പുതിയ തുണിത്തരത്തിന് രൂപം നല്കുന്നു.

മറ്റു സാങ്കേതിക വിദ്യകളുയര്ത്തുന്ന വെല്ലുവിളി

ആധുനിക ജീവിതത്തിലെ ഏതാണ്ട് എല്ലാ മേഖലകളിലും വസ്ത്രങ്ങള് ഉപയോഗത്തിലുണ്ട്. പക്ഷേ, സവിശേഷ സ്വഭാവങ്ങളുള്ള പുതിയ തരം പ്ളാസ്റ്റിക്, കടലാസ് തുടങ്ങിയ പദാര്ഥങ്ങളുടെ ആവിര്ഭാവം ടെക്സ്റ്റൈല് വ്യവസായത്തിന് ഒരു ഭീഷണിയായിത്തീര്ന്നിട്ടുണ്ട്. ഇവയ്ക്കു ഇന്നുള്ള പരിമിതികള് മാറുന്നതോടെ വസ്ത്ര നിര്മാണത്തിന് കൂടുതല് ഗുരുതരമായ വെല്ലുവിളികള് നേരിടേണ്ടിവരും.