This site is not complete. The work to converting the volumes of സര്വ്വവിജ്ഞാനകോശം is on progress. Please bear with us

Please contact webmastersiep@yahoo.com for any queries regarding this website.

Reading Problems? see Enabling Malayalam

ഇരുമ്പും ഉരുക്കും

സര്വ്വവിജ്ഞാനകോശം സംരംഭത്തില് നിന്ന്

ഇരുമ്പും ഉരുക്കും

Iron and Steel

അറ്റോമികസംഖ്യ 26 ആയിട്ടുള്ള ഒരു മൂലകവും അതിന്റെ അലോയി(alloy)യും. ആവര്ത്തനപ്പട്ടികയില് നാലാമത്തെ പീരീഡില് എട്ടാമത്തെ ഗ്രൂപ്പിലാണ് ഇരുമ്പിന്റെ സ്ഥാനം. സുലഭതയില് ലോഹങ്ങളില് രണ്ടാം സ്ഥാനവും മൂലകങ്ങളില് നാലാം സ്ഥാനവും ഇരുമ്പിനുണ്ട്. ഭൂമിയുടെ കേന്ദ്രഭാഗത്തിന്റെ നല്ലൊരു ശതമാനം ഇരുമ്പാണ്. അവിടെ സ്വതന്ത്രലോഹമായി തന്നെയാണ് ഇരുമ്പ് കാണപ്പെടുന്നത്. എന്നാല് ഉപരിതലത്തില് മറ്റു മൂലകങ്ങളുമായി പ്രതിപ്രവര്ത്തിച്ച് യൗഗികങ്ങള് ആയി സ്ഥിതിചെയ്യുന്നു. മറ്റു മൂലകങ്ങളുമായി ചേര്ന്നുണ്ടാകുന്ന സങ്കരരൂപത്തിലാണ് (alloy) ഇരുമ്പ് മുഖ്യമായും ഉപയോഗിക്കുന്നത്. ഇരുമ്പുമായി ഇപ്രകാരം ചേരുന്ന മൂലകങ്ങളില് ഒന്നാംസ്ഥാനം കാര്ബണിനാണ്. ഇരുമ്പും കാര്ബണും ചെറിയ തോതില് മറ്റു ചില മൂലകങ്ങളും ചേരുന്ന അലോയിയാണ് ഉരുക്ക്.

ശുദ്ധമായ ഇരുമ്പിന് തിളക്കവും നല്ല ഉറപ്പുമുണ്ട്. അറ്റോമിക ഭാരം 55.85. ദ്രവണാങ്കം (melting point) 11540°C ആപേക്ഷിക ഘനത്വം 7.86 ക്വഥനാങ്കം (boiling point) 2800°C. ശുദ്ധഇരുമ്പ് ആവശ്യാനുസരണം അടിച്ചു നീട്ടാന് സാധിക്കുന്നു. അതിന് ആല്ഫ (α), ബീറ്റാ (β), ഗാമാ (γ), ഡെല്റ്റ (δ) എന്നിങ്ങനെ നാലു രൂപാന്തരങ്ങള് (Allotropic forms) ഉണ്ട്. ആന്തരികഘടനയിലും ഭൗതികഗുണങ്ങളിലും ഈ രൂപാന്തരങ്ങള് തമ്മില് വ്യത്യാസമുണ്ട്. ഇരുമ്പിന് രണ്ട്, മൂന്ന് എന്നീ സംയോജകതളുണ്ട്. സംയോജകത രണ്ട് (+2) ഉള്ള ഇരുമ്പുയൗഗികങ്ങളെ ഫെറസ് യൗഗികങ്ങളെന്നും സംയോജകത മൂന്ന് (+3) ഉള്ള ഇരുമ്പുയൗഗികങ്ങളെ ഫെറിക് യൗഗികങ്ങളെന്നും പറയുന്നു.

ചരിത്രം

മനുഷ്യന് ഏകദേശം ബി.സി. 1000 മുതല്ക്കെങ്കിലും ഇരുമ്പായുധങ്ങള് ഉപയോഗിച്ചിരുന്നതായി കണക്കാക്കപ്പെടുന്നു. ആദ്യമായി ഇരുമ്പ് ഉരുക്കുന്ന വിദ്യ ബി.സി. 1400-നോടടുത്ത് കരിങ്കടലിനടുത്തു വസിച്ചിരുന്ന കാട്ടുവര്ഗക്കാരാണ് തുടങ്ങിവച്ചതെന്നു വിശ്വസിച്ചുപോരുന്നു. എന്നാല് ഏകദേശം 5000 വര്ഷത്തെ പഴക്കം തോന്നിക്കുന്ന മൂര്ച്ചപ്പെടുത്തിയ ഒരു ഇരുമ്പായുധം ഈജിപ്തിലെ ഒരു പിരമിഡില് നിന്നു കണ്ടെടുക്കുകയുണ്ടായി. ഭീമാകാരങ്ങളായ പിരമിഡുകളുടെയും സ്മാരകശില്പങ്ങളുടെയും നിര്മാണത്തിലും കാഠിന്യമേറിയ കരിങ്കല്ലിലും മറ്റും നടത്തിയിട്ടുള്ള കൊത്തുപണികളിലും ഇരുമ്പുപകരണങ്ങള് ഉപയോഗിച്ചിരുന്നിരിക്കണമെന്ന് ന്യായമായും ഊഹിക്കാം. ബി.സി. 1200-നുശേഷം ഫിനീഷ്യര് വഴി ക്രറ്റ്, ബൊളോഞ്ഞ തുടങ്ങിയ സ്ഥലങ്ങളിലേക്ക് ഇരുമ്പിനെക്കുറിച്ചുള്ള അറിവ് വ്യാപിച്ചു. ബി.സി. 1000-ത്തിനും 800-നും ഇടയ്ക്കുള്ള കാലഘട്ടത്തില് ആസ്ട്രിയയിലെ കര്ഷകര് ഇരുമ്പുകൊണ്ടുള്ള കൃഷിയായുധങ്ങള് ഉപയോഗിച്ചിരുന്നതായി രേഖകളുണ്ട്.

ക്രിസ്തുവര്ഷത്തിനുമുമ്പും അതിന്റെ ആദ്യനൂറ്റാണ്ടുകളിലും ഇന്ത്യന് ഇരുമ്പുത്പന്നങ്ങള്ക്കു മറ്റുരാജ്യങ്ങളില് പ്രചാരമുണ്ടായിരുന്നു. പേരുകേട്ട ദമാസ്കസ് കത്തികളും മറ്റും നിര്മിച്ചിരുന്നത് ഇന്ത്യന് ഉരുക്കുകൊണ്ടായിരുന്നുവെന്നാണ് വിശ്വസിക്കപ്പെടുന്നത്. ബ്രിട്ടീഷുകാര് ഇന്ത്യയില് വരുന്നതിനുമുമ്പ് ഇവിടത്തുകാര് കുടില്വ്യവസായമെന്നനിലയ്ക്ക് ഇരുമ്പ്-ഉരുക്ക് നിര്മാണത്തില് ഏര്പ്പെട്ടിരുന്നു. അന്നത്തെ നാടന്പണിപ്പുരകളില് ഉണ്ടാക്കിയിരുന്ന ഉരുക്ക് വളരെ മേന്മയുള്ളതായിരുന്നുവെന്നു പറയപ്പെടുന്നു. ഡല്ഹിയില് കുത്തബ് മിനാറിനടുത്തുള്ള ഇരുമ്പ് സ്തംഭം (എ.ഡി. 350-നും 380-നും ഇടയില് നിര്മിച്ചത്) ഇന്നും തുരുമ്പെടുക്കാതെ നില്ക്കുന്നത് ശാസ്ത്രജ്ഞരെ അദ്ഭുതപ്പെടുത്തുന്നു.

ഒരുപക്ഷേ പ്രത്യേകതരം പാറകള്ക്കടുത്തുണ്ടാക്കിയ തീക്കുണ്ഡത്തില്പ്പെട്ട് ഉരുകിയുറച്ച ഇരുമ്പായിരിക്കണം ആദിമമനുഷ്യന് കണ്ടെത്തിയത്. ഇത്തരം പാറകള് അഗ്നിയില്പ്പെട്ട് ഉരുകി ഇരുമ്പായി രൂപാന്തരപ്പെടുമെന്ന് അവര് മനസ്സിലാക്കുകയും പിന്നീട് വലിയതോതില് ഇരുമ്പ് വേര്തിരിച്ചെടുക്കുന്നതില് വിജയംവരിക്കുകയും ചെയ്തിരിക്കണം. ഏതായാലും ഇരുമ്പിന്റെ കണ്ടുപിടിത്തം മാനവസംസ്കാരചരിത്രത്തിലെ ഒരു പ്രധാന നാഴികക്കല്ലായിരുന്നു. ശാസ്ത്രസാങ്കേതികവിദ്യയുടെ അഭൂതപൂര്വമായ വളര്ച്ചയ്ക്കും സൈനികശക്തിയുടെ സന്തുലനാവസ്ഥയെ തകിടംമറിക്കുന്നതിനും ഇത് വഴിതെളിച്ചു. നാഗരികതയുടെതന്നെ അടിസ്ഥാനമായി ഇരുമ്പ്-ഉരുക്കുകളുടെ ഉപയോഗത്തെ കണക്കാക്കുന്നതില് തെറ്റില്ല.

ഇരുമ്പയിരുകള്

ഇരുമ്പിന്റെ വിവിധ അയിരുകളില് ഖനനത്തിനും നിഷ്കര്ഷണത്തിനും വിധേയമായിട്ടുള്ളവ താഴെ പറയുന്നു.

മാഗ്നട്ടൈറ്റ് (Magnetite). ഇരുമ്പിന്റെതന്നെ നിറവും ചൂര്ണാഭയുമുള്ള ഈ ധാതു കാന്തികാകര്ഷണത്തിനു വഴങ്ങുന്നതാണ്. സംരചനാഫോര്മുല Fe3O4 (Fe 72.4%).

ഹേമട്ടൈറ്റ് (Hemitite). ഇരുമ്പിന്റെയോ ഉരുക്കിന്റെയോ നിറമാണ് ഈ ധാതുവിന് സാധാരണയായുള്ളത്; അപൂര്വമായി ചുവപ്പുകലര്ന്ന തവിട്ടുനിറവുമാകാം. ചൂര്ണാഭ ഉണ്ട്. സംരചനാഫോര്മുല Fe2O3(Fe 70 %).

ലിമൊണൈറ്റ്-ഗോഥൈറ്റ് (Limonite-Geothite). തവിട്ടോ തവിട്ടുകലര്ന്ന മഞ്ഞയോ നിറമുള്ള ഈ ധാതുവിനും ചൂര്ണാഭ ഒരു സവിശേഷതയാണ്. ജലീയസ്വഭാവം മറ്റൊരു പ്രത്യേകതയാണ്. ലിമൊണൈറ്റിന്റെ സംരചനാഫോര്മുല 2Fe2O3. 3H2O (Fe 59.8 %); ഗോഥൈറ്റിന്റേത് Fe2O3. H2O (Fe 62.9 %)

സിഡെറൈറ്റ് (Siderite). മഞ്ഞ കലര്ന്ന ഊത മുതല് തവിട്ടുവരെ വിവിധ വര്ണങ്ങളില് കാണപ്പെടുന്ന ഈ ധാതുവിന് ശുഭ്രവര്ണത്തിലുള്ള ചൂര്ണാഭയുണ്ട്. ചൂടാക്കിയ ഹൈഡ്രാേക്ലോറിക് അമ്ലത്തില് കുമിളിക്കുന്നു. സംരചനാഫോര്മുല FeCO3 (Fe 48.2 %).

മേല്പറഞ്ഞവയില് ലോഹാംശം ഏറ്റവും കൂടുതലുള്ളത് മാഗ്നട്ടൈറ്റിലാണെങ്കിലും പ്രകൃതിയില് ധാരാളമായി അവസ്ഥിതമായിട്ടുള്ളത് ഹേമട്ടൈറ്റ് ആണ്. മറ്റ് അയിരുകളുടെ സമ്പന്ന നിക്ഷേപങ്ങള് പ്രത്യേക മേഖലകളില്മാത്രം കേന്ദ്രീകരിച്ചുകാണുന്നു. ഇരുമ്പിന്റെയും അലുമിനിയത്തിന്റെയും ഹൈഡ്രാക്സൈഡുകള് ഉള്ക്കൊള്ളുന്ന ഫെറൂജിനസ് ലാറ്റെറൈറ്റും, പൈറൈറ്റ് തുടങ്ങിയ സള്ഫൈഡുകളും ഇരുമ്പുത്പാദനത്തിനു നന്നേ ചുരുക്കമായി ഉപയോഗപ്പെടുത്തിവരുന്നു. സള്ഫൂറിക് അമ്ലത്തിന്റെകൂടെ ഉപോത്പന്നമായി ലഭിക്കുന്ന സള്ഫൈഡുകളില്നിന്നും ഇരുമ്പ് വേര്തിരിച്ചെടുക്കുക സുഗമമാണ്.

ലോഹനിഷ്കര്ഷണത്തിനുപുറമേ മറ്റു പല പ്രധാന ആവശ്യങ്ങള്ക്കും ഇരുമ്പയിരുകള് ഉപയോഗപ്പെടുത്തിവരുന്നു. മാഗ്നട്ടൈറ്റ് കോള് വാഷറി(Coal washery)കളിലെ ഏറ്റവും പറ്റിയ ഭാരമാധ്യമമാണ്. അഭ്രം കലര്ന്ന ഹേമട്ടൈറ്റ് ചായക്കൂട്ടുകളുടെ നിര്മാണത്തിലും വൈദ്യുതവെല്ഡിങ്ങിനുള്ള ദണ്ഡുകളുടെ വിലേപനം എന്നനിലയിലും ഉപയോഗപ്പെടുത്തിവരുന്നു. കുറഞ്ഞ ഇനം ഹേമട്ടൈറ്റ് (ചുവന്ന കാവി), ലിമൊണൈറ്റ് (മഞ്ഞക്കാവി) എന്നിവ ഉപയോഗിച്ച് ഖനിജപ്രലേപനങ്ങള് (mineral paints) നിര്മിക്കുന്നു. ഹൈഡ്രജന് വാതകത്തിന്റെ വന്തോതിലുള്ള ഉത്പാദനത്തിന് സിഡെറൈറ്റ് പ്രയോജനപ്പെടുന്നു.

അവസ്ഥിതി. മാഗ്നട്ടൈറ്റ് സ്ഥൂലരൂപമായോ, കണികാമയമായോ, അടരുകളായോ അവസ്ഥിതമായിരിക്കുന്നു. മാഗ്നട്ടൈറ്റ് നിക്ഷേപങ്ങള് രൂപംപ്രാപിക്കുന്നത് മിക്കപ്പോഴും മാഗ്മയുടെ പൃഥക്കരണമോ (segregation) അന്തഃക്ഷേപണമോ (injection) മൂലമാകാം; സംസ്പര്ശഖനിജാദേശം (contact metasomatism), സംസ്പര്ശകായാന്തരണം എന്നിവമൂലവും ഈ ധാതു നിക്ഷിപ്തമാകും. പ്ലേസര് നിക്ഷേപങ്ങളില് കരിമണലിന്റെ രൂപത്തിലും മാഗ്നട്ടൈറ്റ് കണ്ടെത്തിയിട്ടുണ്ട്. ഈ ധാതുവിന്റെ സമ്പന്നനിക്ഷേപങ്ങള് മിക്കവാറും മാഗ്മീയ-സ്വഭാവമുള്ളവയാണ്. ഹേമട്ടൈറ്റ്-ലിമോണൈറ്റ് നിക്ഷേപങ്ങള് രൂപംകൊള്ളുന്നത് താഴെ പറയുന്നവയില് ഏതെങ്കിലും വിധത്തിലാകാം.

സ്തരിതനിക്ഷേപങ്ങള്. അവസാദന പ്രക്രിയയ്ക്കിടയില് പടലങ്ങളായി നിക്ഷിപ്തമാകുന്ന രാസാവക്ഷിപ്തങ്ങള് (chemical precipitates).

അവശിഷ്ട-സംയോജിത നിക്ഷേപങ്ങള്. നേരത്തേ രൂപംകൊണ്ടിട്ടുള്ള ഫെറൂജിനസ് (ferruginous) അവസാദങ്ങളില്നിന്നുമാണ് ഇത്തരം നിക്ഷേപങ്ങളുണ്ടാകുന്നത്. സിലിക്കയും അതുപോലുള്ള ഇതരവസ്തുക്കളും നിക്ഷാളനംമൂലം നഷ്ടപ്പെടുന്നതിനാലോ ജലവുമായുള്ള സംയോജനം നിമിത്തമോ, മാഗ്മീയ ജലവുമായുള്ള സമ്പര്ക്കത്താല് ഫെറിക്ഓക്സൈഡിന്റെ അംശം സാന്ദ്രീകരിക്കുന്നതുമൂലമോ ആണ് നിക്ഷേപങ്ങള്ക്കു നിദാനമായ പരിവര്ത്തനം സംഭവിക്കുന്നത്.

ലാറ്റെറൈറ്റിക-ഉപരിതലനിക്ഷേപങ്ങള്. മറ്റിനം ഇരുമ്പയിരുകളോ, ഫെറൂജിനസ് ശിലകളോ അപക്ഷയത്തിനു വിധേയമാകുന്നതിലൂടെ സഞ്ചിതമാകുന്ന നിക്ഷേപങ്ങളാണിവ.

സിഡെറൈറ്റ് അയിരിന്റെ സമ്പന്നനിക്ഷേപങ്ങള് ഏറിയകൂറും അവസാദസ്വഭാവമുള്ളവയാണ്. ആഴംകുറഞ്ഞ കടലുകള്, തടാകങ്ങള്, ചതുപ്പുകള്, ചെളിപ്രദേശങ്ങള് തുടങ്ങിയവയില് ജൈവാവശിഷ്ടങ്ങള് ധാരാളമായി ഉണ്ടാകുന്നതാണ് ഇത്തരം നിക്ഷേപങ്ങള്ക്കു കളമൊരുക്കുന്നത്. ലോഹപ്രദ(metalliferous)ങ്ങളായ ശിലാസിര(rockvein)കളില് ഉപഖനിജമെന്നനിലയില് കളിമച്ചു കലര്ന്ന അനലാശ്മ (flint) രൂപത്തില് സംഗ്രഥനം (concretion) ആയോ, പര്വകങ്ങള് (nodules) ആയോ കാണപ്പെടുന്നു. കല്ക്കരിനിക്ഷേപങ്ങളോട് അനുബന്ധിച്ചും ചുച്ചാമ്പുകല്ലുകള്ക്കിടയിലും സിഡെറൈറ്റ് നേരിയതോതില് അവസ്ഥിതമാകാം.

ഇരുമ്പയിരുകള് ഇന്ത്യയിൽ

ഇന്ത്യ ഇരുമ്പയിർ നിക്ഷേപങ്ങളെ സംബന്ധിച്ചിടത്തോളം തികച്ചും സമ്പന്നമാണ്. മാഗ്നട്ടൈറ്റ്, ഹേമട്ടൈറ്റ് എന്നീ ഓക്സൈഡ് അയിരുകളാണ് പ്രധാനമായും ഉള്ളത്. ഡക്കാണ് മേഖലയിലെ ധാർവാർ, കടപ്പാ എന്നീ ക്രമങ്ങളിൽപ്പെട്ട അതിപുരാതനങ്ങളായ ഷിസ്റ്റോസ് (schistose) ശിലകള് ഇരുമ്പയിരിന്റെ ഭാരിച്ച നിക്ഷേപങ്ങള് ഉള്ക്കൊള്ളുന്നു. ഇരുമ്പയിർ നിക്ഷേപങ്ങള് വലിയ കുന്നുകളായി സഞ്ചിതമായിരിക്കുന്നതും ഈ ശിലാക്രമങ്ങള്ക്കിടയിൽ വിരളമല്ല. എന്നാൽ ഏറ്റവും സാധാരണമായിട്ടുള്ളത് ഹേമട്ടൈറ്റിന്റെ പടലങ്ങളായുള്ള അവസ്ഥിതിയാണ്; ഹേമട്ടൈറ്റ്, അഭ്രം കലർന്ന ഹേമട്ടൈറ്റ്, ഹേമട്ടൈറ്റ് ബ്രക്ഷ്യ, ലാറ്റെറൈറ്റ്, ലാറ്റെറൈറ്റിക് ഹേമട്ടൈറ്റ്, ക്വാർട്ട്സ്-ഷിസ്റ്റ് എന്നിവയുടെ അടരുകള് ഇടകലർന്നുള്ള ക്രമീകരണം കാണപ്പെടുന്നു. സിങ്ഭൂം, ബസ്താർ, കിയോന്ഝർ, ബോണായ്, മയൂർഭഞ്ജ് എന്നിവിടങ്ങളിലെ ഉത്തരധാർവാർക്രമത്തിൽപ്പെട്ട മുന്തിയയിനം ഹേമട്ടൈറ്റ് നിക്ഷേപങ്ങള്ക്കു നിദാനം കടപ്പാക്രമങ്ങള്ക്കുശേഷം സംഭവിച്ച ഖനിജാദേശ (metasomatic) പ്രക്രിയകള്, ഇരുമ്പിന്റെ ഓക്സൈഡുകള്, കാർബണേറ്റുകള് തുടങ്ങിയ യൗഗികങ്ങള്ക്ക് സമുദ്രാന്തരിത ഘട്ടത്തിൽ സംഭവിച്ച രാസാവക്ഷേപണം (chemical precipitation), ആഗ്നേയ പ്രക്രിയകള് തുടങ്ങിയവയായി കരുതപ്പെടുന്നു. 60-63% ലോഹാംശം ഉള്ക്കൊള്ളുന്ന ഈ അയിർനിക്ഷേപങ്ങള് ലോകത്തിലെ മുന്തിയയിനങ്ങളിൽ മേന്മയിലും വ്യാപ്തിയിലും കിടയറ്റതാണ്. പ്രദേശങ്ങളിൽ മൊത്തം 1,200 കോടി ടണ് ഹേമട്ടൈറ്റ് നിക്ഷേപങ്ങളുള്ളതായി കണക്കാക്കപ്പെട്ടിരിക്കുന്നു.

പശ്ചിമ ബംഗാളിലെ ദാമുഡാക്രമത്തിൽപ്പെട്ട അയിർകല്ലുകളും ഇരുമ്പയിരിന്റെ കനത്ത നിക്ഷേപങ്ങളാണ്. ഡക്കാണ്ട്രാപ് ഇനത്തിൽപ്പെട്ട ശിലകള് അപക്ഷയത്തിനുവിധേയമായി രൂപംകൊണ്ടിട്ടുള്ള കടൽത്തീരമണൽപ്പുറങ്ങള് മാഗ്നട്ടൈറ്റ് തരികളാൽ സാന്ദ്രമായി കാണപ്പെടുന്നു. ലാറ്റെറൈറ്റിന്റെ പ്രധാനഘടകമാണ് ഇരുമ്പ്; ചില പ്രദേശങ്ങളിൽ ഈയിനം മച്ചിൽ ലിമൊണൈറ്റ് ഹേമട്ടൈറ്റ് അംശങ്ങള് സാന്ദ്രീകൃതമായിത്തീർന്ന് അവ സാമാന്യം നല്ല അയിരുകളായി മാറിയിരിക്കുന്നു. ഹിമാലയമേഖലയിൽ പുരാണശിലാക്രമങ്ങളിലും ഇയോസീന് കൽക്കരിനിക്ഷേപങ്ങളോടനുബന്ധിച്ചും ഇരുമ്പയിർ നിക്ഷേപങ്ങള് കണ്ടെത്തിയിട്ടുണ്ട്.

പുരാതനകാലം മുതല്ക്കേ ഭാരതത്തിന്റെ പലഭാഗങ്ങളിലും ഇരുമ്പുഖനനം നടന്നുപോന്നു. ഇന്ത്യയിൽനിന്നുള്ള ഇരുമ്പിന് വിദേശവിപണികളിൽ വലിയ മതിപ്പുണ്ടായിരുന്നുവെന്നതിനും രേഖകളുണ്ട്. ക്രിസ്ത്വബ്ദാരംഭത്തിനു മുമ്പുതന്നെ ഇന്ത്യയിൽ ഉത്പാദിപ്പിക്കപ്പെട്ടിരുന്ന വൂട്ട്സ് (wootz) എന്ന ഉരുക്ക് യൂറോപ്പിലെ രാജ്യങ്ങളിൽ ആയുധനിർമാണത്തിന് ഉപയോഗിച്ചുപോന്നു. ഇന്ത്യയിലെ ഇരുമ്പയിർ നിക്ഷേപങ്ങളുടെ സംസ്ഥാനാടിസ്ഥാനത്തിലുള്ള വിതരണക്രമം താഴെ ചേർക്കുന്നു.

ആന്ധ്രപ്രദേശ്. ധാർവാർക്രമത്തിൽപ്പെട്ട ക്വാർട്ട്സൈറ്റുകളിലും കടപ്പാക്രമത്തിൽപ്പെട്ട ക്വാർട്ട്സൈറ്റ് മണൽക്കല്ല് എന്നിവയിലും അടങ്ങിക്കാണുന്ന ഹേമട്ടൈറ്റ് നിക്ഷേപങ്ങളാണ് ആന്ധ്രാപ്രദേശിലുള്ളത്. ഖമ്മം (അപ്പളനരസിംഹപുരം), കടപ്പ (ചാബലി), അനന്തപ്പൂർ (കോപ്പർഹിൽസ്) എന്നിവിടങ്ങളിലാണ് ഖനനം കേന്ദ്രീകരിച്ചിരിക്കുന്നത്. ഏറ്റവും കനത്ത നിക്ഷേപം ഒംഗോള്-ഗുണ്ട്ലകമ്മ മേഖലയിലാണുള്ളത്. ചിറ്റൂർ, നെല്ലൂർ, കരിംനഗർ, വറങ്ഗൽ, അദീലാബാദ് എന്നീ ജില്ലകളിലും നിക്ഷേപങ്ങളുണ്ട്. എന്നാൽ അയിരിന്റെ മേന്മക്കുറവുമൂലം ഇവ ഖനനവിധേയമാക്കപ്പെട്ടിട്ടില്ല.

ഝാർഖണ്ഡ്. സിങ്ഭൂം മേഖലയിലെ മികച്ചയിനം അയിർനിക്ഷേപങ്ങള് ഇന്നത്തെ ഖനനനിരക്കുവച്ച് നൂറ്റാണ്ടുകള്ക്കു മതിയാവുന്നത്ര ബൃഹത്താണ്. ഏതാണ്ട് 48 കി.മീ. നീളത്തിൽ സമാന്തരങ്ങളായി കിടക്കുന്ന നാലു കുന്നിന്നിരകളായാണ് ഈ മേഖലയിൽ ഇരുമ്പിന്റെ അവസ്ഥിതി. ഇവിടത്തെ നോമണ്ടിഖനി വിഖ്യാതമാണ്. ഈ മേഖലയിലെ ഖനനസാധ്യമായ നിക്ഷേപങ്ങളുടെ അളവ് 800 കോടി ടച്ചായി മതിക്കപ്പെട്ടിരിക്കുന്നു. 60-69 ശതമാനം ലോഹാംശമുള്ളവയാണിവ.

ഹിമാചൽപ്രദേശ്. മണ്ടിജില്ലയിലെ താനാങ്കുന്നുകളിൽ മുന്തിയയിനം ഇരുമ്പയിർ സാമാന്യമായ തോതിൽ ഖനനം ചെയ്തുവരുന്നു. കോടികൊഹാർ മലനിരയിൽ വ്യാപകമായ അയിർനിക്ഷേപങ്ങളുണ്ടെങ്കിലും അവ ലോഹാംശം കുറഞ്ഞവയാകയാൽ ഖനനവിധേയമായിട്ടില്ല.

ഛത്തിസ്ഗഢ്. ഛത്തിസ്ഗഢ് സംസ്ഥാനത്ത് ഇരുമ്പയിർ പരക്കെ കാണപ്പെടുന്നുവെങ്കിലും ദുർഗ്, ബസ്തർ എന്നീ ജില്ലകളിലാണ് വന്നിക്ഷേപങ്ങളുള്ളത്. രാജ്നന്ദ്ഗാവിന് 65 കി.മീ. തെക്കായുള്ള ധല്ലി-രജാരാ കുന്നുകളും ബസ്താറിലെ ബൈലാഡിലാ-റൗഘാച്ച് കുന്നുകളുമാണ് ഖനനകേന്ദ്രങ്ങള്. ഇവിടെ 65 ശതമാനം ലോഹാംശമുള്ള 400 കോടി ടണ് അയിർനിക്ഷേപങ്ങളുള്ളതായി നിർണയിക്കപ്പെട്ടിരിക്കുന്നു. മധ്യപ്രദേശ്. ഖണ്ട്വ, ഖർഗാവ്, നീമാർ, ഹോഷംഗാബാദ് എന്നീ ജില്ലകളിൽ ഹേമട്ടൈറ്റിന്റെ സമ്പന്നനിക്ഷേപങ്ങളുണ്ട്. നരസിങ്പൂർ, സാഗർ, ഗ്വാളിയാർ, ഇന്തോർ, ധാർ, മാണ്ട്സാർ, ജബൽപൂർ, റായ്ഗഡ് എന്നീ ജില്ലകളിലും സാമാന്യമായ തോതിൽ ഇരുമ്പയിർ നിക്ഷേപങ്ങള് കണ്ടെത്തിയിട്ടുണ്ട്.

ഒഡിഷ. ഗയ മുതൽ ബോണായ് വരെ 48 കി.മീ. നീളത്തിലുള്ള ഇരുമ്പയിരു നിക്ഷേപങ്ങളിൽ മൂന്നിൽ രണ്ടുഭാഗവും ഒഡിഷാ അതിർത്തിക്കുള്ളിലാണ്. ഇന്ത്യയിലെ ഏറ്റവും സമ്പന്നമായ ഹേമട്ടൈറ്റ്നിക്ഷേപം ഈ സംസ്ഥാനത്തിൽപ്പെട്ട ബാരാബിൽ-കൊയ്രാ താഴ്വരയിലാണ്. സുന്ദർഗഡ്, മയൂർഭഞ്ജ്, കട്ടക്ക്, സംബർപൂർ, കോരാപട്ട് എന്നീ ജില്ലകളിലും കിയോന്ഝഡ് പ്രദേശത്തുമാണ് ഒഡിഷയിലെ ഇരുമ്പുനിക്ഷേപങ്ങള് കേന്ദ്രീകൃതമായിട്ടുള്ളത്. 55-68 ശതമാനം ലോഹാംശമുള്ള അയിരുകളാണ് ഗയാ-ബോണായ് മേഖലയിലുള്ളത്; ഇവിടത്തെ മൊത്തം നിക്ഷേപം 450 കോടി ടച്ചായി കണക്കാക്കപ്പെട്ടിരിക്കുന്നു. മയൂർഭഞ്ജ് ജില്ലയിൽ ടാറ്റാ അയണ് ആന്ഡ് സ്റ്റീൽ കമ്പനിവകയായുള്ള ഗൗർമഹിഷാനി, സുലായ്പെട്ട്, ബെദാംപൂർ എന്നീ ഖനികളിൽ നിന്നും 68 ശതമാനം ലോഹാംശമുള്ള മുന്തിയയിനം അയിര് ലഭിച്ചുവരുന്നു; ഇവിടത്തെ നിക്ഷേപം 3.1 കോടി ടച്ചോളംവരും. 60 ശതമാനം ലോഹാംശമുള്ള 3 കോടി ടണ് അയിര് കിയോന്ഝറിനു 16 കി.മീ. പടിഞ്ഞാറുള്ള ഗന്ധമാദന്പഹാഡിൽ അവസ്ഥിതമാണ്. കട്ടക്ക് ജില്ലയിൽ പല ഭാഗങ്ങളിലും മുന്തിയയിനം അയിര് ഖനനം ചെയ്തുവരുന്നു. കിയോന്ഝഡ്, കട്ടക്ക് ജില്ലകളുടെ അതിർത്തിയിലുള്ള ദൈതാരി കുന്നുകളിൽ 10 കോടി ടണ് ഇരുമ്പയിരുള്ളതായി നിർണയിക്കപ്പെട്ടിട്ടുണ്ട്. കോരാപട്ട് ജില്ലയിലെ ഹിരാപുട്ട് നിരകളിൽ ഒരുകോടി ടച്ചിലേറെ വരുന്ന നിക്ഷേപങ്ങളുണ്ട്. സംബൽപൂർ ജില്ലയിലെ നിക്ഷേപങ്ങള് 1.5 കോടി ടച്ചോളംവരും. കൂടാതെ മയൂർഭഞ്ജ്, ബാലസോർ ജില്ലകളുടെ അതിർത്തിമേഖല (സുലായ്പെട്ട്)യിൽ വനേഡിയം, ടൈറ്റാനിയം എന്നിവ കലർന്ന മാഗ്നട്ടൈറ്റിന്റെ രണ്ടു കോടി ടണ്വരുന്ന നിക്ഷേപങ്ങള് അവസ്ഥിതമാണ്. ഒഡിഷാ സംസ്ഥാനത്തു മാത്രമായി ഖനനസാധ്യമായ 225.3 കോടി ടണ് ഇരുമ്പയിരുള്ളതായി നിർണയിക്കപ്പെട്ടിട്ടുണ്ട്.

കർണാടക. സംസ്ഥാനത്തിന്റെ വിവിധ ഭാഗങ്ങളിൽ ഇരുമ്പു നിക്ഷേപങ്ങള് കണ്ടെത്തിയിട്ടുണ്ടെങ്കിലും മുന്തിയയിനം അയിര് സമ്പന്നമായ തോതിൽ കാണപ്പെടുന്നത് ബാബാബൂദാന്കുന്നുകള്, ചിക്മഗലൂർ, സാന്തൂർ, ഹോസ്പട്ട് എന്നിവിടങ്ങളിലാണ്. 50-62 ശതമാനം ലോഹാംശമുള്ള മാഗ്നട്ടൈറ്റു കലർന്ന ഹേമട്ടൈറ്റ് അയിരുകളാണ് ബാബാബൂദാന് പ്രദേശത്തുള്ളത്. സാന്തൂരിലെ ഹേമട്ടൈറ്റ് നിക്ഷേപങ്ങള് മാങ്ഗനീസ് അയിരുമായി കലർന്നുകാണുന്നു; 60-65 ശതമാനം ലോഹാംശമുള്ള ഈ നിക്ഷേപങ്ങള് ഹോസ്പട്ടിലേക്കു തുടർന്നുകാണുന്നു. ബെല്ലാറിയിൽ ചെമ്പയിരുമായി കൂടിക്കലർന്നാണ് ഇരുമ്പയിരിന്റെ അവസ്ഥിതി. 40-50 ശതമാനം ലോഹാംശമുള്ള നാലു കോടിയിലേറെ ടണ് ഇരുമ്പയിര് മാണ്ഡ്യാജില്ലയിൽ കണ്ടെത്തിയിട്ടുണ്ട്. കർണാടകയിൽ ഖനനം ചെയ്യപ്പെടുന്ന അയിരിൽ നല്ലൊരുഭാഗം മംഗലാപുരം വഴി കയറ്റുമതി ചെയ്യപ്പെടുന്നു.

മഹാരാഷ്ട്ര. ചന്ദ്രപ്പൂർ, രത്നഗിരി എന്നീ ജില്ലകളാണ് ഈ സംസ്ഥാനത്തെ ഇരുമ്പുഖനനകേന്ദ്രങ്ങള്. 61-71 ശതമാനം ലോഹാംശമുള്ള 2.2 കോടി ടണ് നിക്ഷേപങ്ങളാണ് ചന്ദ്രപ്പൂർ ജില്ലയിലുള്ളത്. രത്നഗിരി, കൊളാബ, കോലാപൂർ, സതാറ എന്നീ ജില്ലകളിൽ ഉയർന്ന ലോഹാംശമുള്ള ലാറ്റെറൈറ്റിക്-അയിരുകള് കണ്ടെത്തിയിട്ടുണ്ടെങ്കിലും അവ വന്തോതിൽ ഖനനവിധേയമായിട്ടില്ല.

തമിഴ്നാട്. സേലം, തിരുച്ചിറപ്പള്ളി എന്നീ ജില്ലകളിൽ സാമാന്യം സമ്പന്നമായ ഇരുമ്പുനിക്ഷേപങ്ങളുണ്ട്. കഞ്ചമല, ചിത്തേരി, ഗോണ്ടുമലൈ, കൊല്ലൈമലൈ, തീർത്തമലൈ എന്നിവിടങ്ങളാണ് ഖനനകേന്ദ്രങ്ങള്. 35-40 ശതമാനം ലോഹാംശമുള്ള 30.4 കോടി ടണ് നിക്ഷേപങ്ങളാണ് ഇവിടെയുള്ളത്. നീലഗിരിയിലും മധുര, തിരുനെൽവേലി, കോയമ്പത്തൂർ എന്നീ ജില്ലകളിലും ഇരുമ്പു കണ്ടെത്തിയിട്ടുണ്ട്. കോക്കിങ് കൽക്കരിയുടെ അഭാവത്തിൽ ഈ പ്രദേശത്ത് ഖനനം അഭിവൃദ്ധിപ്പെട്ടിട്ടില്ല.

കേരളം. തൃശൂർ ജില്ലയിൽ വെലങ്ങന്നൂർ, അഡാട്ട് പ്രദേശങ്ങളിൽ 30-40 ശതമാനം ലോഹാംശമുള്ള ഫെറൂജിനസ് ലാറ്റെറൈറ്റ് ആറ് മീറ്ററിലേറെ കനത്തിൽ അവസ്ഥിതമാണ്. എറണാകുളം ജില്ലയിലെ കുന്നത്തുനാടു താലൂക്കിലും മലപ്പുറം ജില്ലയിലെ ഏറനാടു താലൂക്കിൽപ്പെട്ട പൊറൂർ, ചെമ്പേരി, പാണ്ടിക്കാട്, കരുവാരുകുണ്ട്, വണ്ടൂർ എന്നിവിടങ്ങളിലും 55 ശതമാനം ലോഹാംശമുള്ള ലിമൊണൈറ്റ് അയിര് കണ്ടെത്തിയിട്ടുണ്ട്. കോഴിക്കോട്ടു ജില്ലയിലെ നടുവച്ചൂരിൽ മാഗ്നട്ടൈറ്റ് നിക്ഷേപങ്ങളുണ്ട്.

അയിര് ഖനനം

ഭൂമിക്കടിയിൽനിന്ന് ഇരുമ്പയിർ കുഴിച്ചെടുക്കുന്നത് രണ്ടു രീതിയിലാണ്; അന്തർഭൗമഖനനം (underground mining), തുറന്ന ഖനനം (opencast mining). ഇന്ത്യയിൽ രണ്ടാമത്തെ രീതിയാണ് പരക്കെ പ്രചാരത്തിലുള്ളത്. തുറന്ന ഖനനരീതികളെ മൂന്നായി തരംതിരിക്കാം. വെട്ടിയെടുക്കൽ (manual quarrying). യന്ത്രങ്ങള്കൊണ്ട് തുരന്നതിനുശേഷം സ്ഫോടനവസ്തുക്കളുപയോഗിച്ചു വിസ്ഫോടനം നടത്തുമ്പോള് ഇരുമ്പയിർ നിക്ഷേപങ്ങള് ഇളകുന്നു. പിന്നീട് തൊഴിലാളികള് നേരിട്ട് പിക്കാക്സ്, ക്രാബാർ, ഷവൽ തുടങ്ങിയ ഉപകരണങ്ങള്കൊണ്ട് അയിർകട്ടകള് വെട്ടിയെടുത്തു ട്രക്കുകളിൽ നിറയ്ക്കുന്നു.

അർധയന്ത്രവത്കൃതഖനനം (semi-mechanised mining). ഈ രീതിയിലും അയിര് വെട്ടിയെടുത്ത് ട്രക്കുകളിലും മറ്റും നിറയ്ക്കുന്നത് തൊഴിലാളികള് തന്നെയാണ്; എന്നാൽ ഇരുമ്പയിർക്കട്ടകള് പിളർക്കുന്നതിനും കോരിനിറയ്ക്കുന്നതിനുമായി വാഗണ്ഡ്രില്ലുകള്, ട്രാക്ടർ ഷവലുകള് തുടങ്ങിയ യന്ത്രസജ്ജീകരണങ്ങള് ഉപയോഗിക്കുന്നു. ഖനികള് വളരെ ആഴത്തിലാണെങ്കിൽ ഇപ്രകാരം വെട്ടിയെടുത്ത അയിര് മുകള്പ്പരപ്പിലേക്ക് എത്തിക്കുന്നതിന് പലതരം ഉത്പാദനയന്ത്രങ്ങള് ഉപയോഗിക്കാറുണ്ട്. യന്ത്രവത്കൃതഖനനം (mechanised mining). ഈ രീതിയിൽ മച്ചുമാറ്റുന്നതുമുതൽ അയിര് പൊട്ടിച്ചെടുത്ത് ട്രക്കുകളിൽ നിറയ്ക്കുന്നതുവരെയുള്ള എല്ലാ പ്രവൃത്തികളും യന്ത്രങ്ങളാണു നിർവഹിക്കുന്നത്. യന്ത്രങ്ങള് പ്രവർത്തിപ്പിക്കുന്നതിനും നിയന്ത്രിക്കുന്നതിനും പരിശീലനം ലഭിച്ച വിദഗ്ധതൊഴിലാളികള് ഉണ്ടായിരിക്കും.

അയിര് പാകപ്പെടുത്തൽ

ഖനികളിൽനിന്നു പുറത്തുവരുന്ന ഇരുമ്പയിരിൽ ചിലപ്പോള് ഒരു വലിയഭാഗം നേർത്ത തരികളായിരിക്കും. ഇത് നേരിട്ട് ചൂളയിൽ ഉപയോഗിക്കാന് നിവൃത്തിയില്ല. എന്തെന്നാൽ ചൂളയിൽ റിഡക്ഷന് ഉപയോഗിക്കുന്ന വാതകങ്ങളുടെ ശരിയായ പ്രവാഹത്തിന് ഈ പൊടി പലപ്പോഴും തടസ്സം സൃഷ്ടിക്കാനിടയുണ്ട്. അതുകൊണ്ട് ഇവ ആദ്യമേ തന്നെ നീക്കംചെയ്യപ്പെടുന്നു. ബാക്കിയുള്ള കട്ടകളെ ബ്ലാസ്റ്റ് ഫർണസ് (blast furnace) എന്ന പേരിലറിയപ്പെടുന്ന ചൂളയിൽവച്ച് ഇരുമ്പ് വേർതിരിച്ചെടുക്കുന്നു. ഈ കട്ടകളിൽ അപദ്രവ്യങ്ങളുടെ അംശം വളരെ കൂടുതലാണെങ്കിൽ അവയെ ബ്ലാസ്റ്റ് ചൂളയിൽ ഉപയോഗിക്കുന്നതിനുമുമ്പായി ശുദ്ധിചെയ്യേണ്ടതായിവരുന്നു. മേല്പറഞ്ഞപ്രകാരം അരിച്ചുമാറ്റുന്ന തരികളെയും കട്ടകളാക്കി പാകപ്പെടുത്തി ഉപയോഗിക്കാവുന്നതാണ്. ബ്ലാസ്റ്റുചൂളയിൽ നടക്കുന്ന റിഡക്ഷന്പ്രക്രിയ കാര്യക്ഷമമായിരിക്കാന് കട്ടകള് താരതമ്യേന ചെറുതായിരിക്കുന്നതാണു നല്ലത്. ജപ്പാനിൽ 0.6 മുതൽ 25 വരെ മില്ലിമീറ്റർ വലുപ്പമുള്ള കട്ടകള് ഉപയോഗിക്കുന്നു. ഇന്ത്യയിൽ 10 മുതൽ 80 വരെ മില്ലിമീറ്റർ ആണ് കട്ടകളുടെ വലുപ്പം. ഇപ്പോള് കൂടുതൽ ചെറിയകട്ടകള് ഉപയോഗിക്കാന് തുടങ്ങിയിട്ടുണ്ട്. ബൊക്കാറോ പ്ലാന്റിലെ ബ്ലാസ്റ്റുചൂളകളിൽ 10 മുതൽ 40 വരെ മില്ലിമീറ്റർ വലുപ്പമുള്ള കട്ടകളായാണ് ഉപയോഗിക്കുന്നത്. ഹോസ്പെട്ട് പ്ലാന്റിൽ ഇതിന്റെ വലുപ്പം 0.6 മില്ലിമീറ്റർ മുതൽ 30 മില്ലിമീറ്റർ വരെയായിരിക്കും.

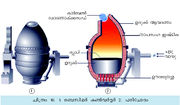

അയിരുകള് പലപ്പോഴും ജലധാരയിൽ കഴുകുന്ന പതിവുണ്ട്. യു.എസ്സിൽ ഈ രീതി സർവസാധാരണമാണ്. ചെമ്പ്, കറുത്തീയം, നാകം (zinc) തുടങ്ങിയ ലോഹങ്ങളുടെ കാര്യത്തിൽ സർവസാധാരണമായ ജലസാന്ദ്രീകരണരീതി (water concentration method) തന്നെയാണിത്. ചരിവുള്ള വലിയ ട്രഫിന്റെ (trough) ഒരറ്റത്ത് ഇരുമ്പയിർ നിക്ഷേപിക്കുന്നു. ചുറ്റും ബ്ലേഡുകള് ഉറപ്പിച്ച ഒരു ഷാഫ്റ്റ് തിരിയുമ്പോള് ഈ അയിര് ട്രഫിന്റെ മറ്റേ അറ്റത്തേക്ക് ക്രമേണ നീങ്ങിത്തുടങ്ങുന്നു. അതിന്റെ എതിർദിശയിൽ ജലം പ്രവഹിച്ചുകൊണ്ടിരിക്കും. അപ്പോള് ചെറിയ തരികളും കളിമച്ചിന്റെ പൊടിയുമെല്ലാം ജലപ്രവാഹത്തിൽപ്പെട്ട് ഒഴുകിപ്പോയി താരതമ്യേന വലുപ്പമുള്ള കട്ടകള്മാത്രം ശേഷിക്കുന്നു. ചിലതരം അയിരുകള്ക്ക് ഈ രീതി അനുയോജ്യമല്ല. അത്തരം അയിരുകള് പലപ്പോഴും ഗ്രാവിറ്റി ജിഗ്ഗിങ് (gravity jigging) രീതിയിലാണ് ശുദ്ധീകരിക്കുക. ഇതിനുള്ള ഉപകരണം ചിത്രം 1-ൽ കാണിച്ചിരിക്കുന്നു. ഹോപ്പർ ആകൃതിയുള്ള ഒരു ടാങ്കിന്റെ മുകള്ഭാഗം രണ്ടറകളായി തിരിച്ചിരിക്കുന്നു. ചെറുതാക്കിയ അയിർതരികളും വെള്ളവും ചേർത്ത് അരിപ്പയുള്ള ഒന്നാമത്തെ അറയിൽ കടത്തിവിടുന്നു. മറ്റേ അറയിലെ പ്ലന്ജർ പ്രവർത്തിക്കുമ്പോള് ജലം ശക്തിയായി അരിപ്പയിൽ വന്നടിക്കുകയും അയിർത്തരികള് ഭാരത്തിനനുസരിച്ച് പല നിരകളായി അടിയുകയുംചെയ്യുന്നു. അടിനിരയിലെ ഭാരംകൂടിയ തരികള് അരിപ്പയിൽക്കൂടി ഹോപ്പറിൽ പതിക്കുന്നു. അവയെ അവിടെനിന്ന് ഇടയ്ക്കിടയ്ക്കു നീക്കംചെയ്യണം. ഭാരംകുറഞ്ഞ അപദ്രവ്യങ്ങള് ജിഗ്ഗിന്റെ ഒരറ്റത്തുകൂടി കവിഞ്ഞൊഴുകുന്ന ജലത്തിലൂടെ നീക്കംചെയ്യപ്പെടുന്നു.

കാർബണേറ്റ് അയിരുകള് പാകപ്പെടുത്തുവാന് പറ്റിയ പ്രത്യേകരീതിയാണ് നിശ്ചൂർണനം (calcining). അഗ്നിസഹഇഷ്ടികകള് (refractory bricks) പാകിയ വൃത്തസ്തംഭാകൃതിയിലുള്ള ഉരുക്കുചൂളയാണ് ഇതിനുപയോഗിക്കുന്നത്. അയിരും ഏകദേശം 5 ശതമാനത്തോളം കൽക്കരിയും ചേർന്ന മിശ്രിതം ചൂളയുടെ മുകള്ഭാഗത്തുകൂടി കടത്തിവിടുന്നു. അടിയിൽ ശുദ്ധീകരിച്ച അയിര് ലഭിക്കുന്നു. അയിരിലെ ജലാംശവും കാർബണ് ഡൈ ഓക്സൈഡും ചൂളയിൽവച്ച് നീക്കംചെയ്യപ്പെടുന്നുണ്ട്. തന്മൂലം ഇരുമ്പിന്റെ അംശം 23 ശതമാനത്തിൽനിന്ന് 31 ശതമാനം വർധിക്കുന്നു. അയിരുകളിൽ ജലാംശം വളരെ കൂടുതലാണെങ്കിൽ നിശ്ചൂർണനം നടത്താന് കഴിയില്ല. അവ പൊടിഞ്ഞുപോകുമെന്നതാണിതിനു കാരണം. അയിരുകളുടെ ചെറിയ തരികളും പൊടിയും ബ്ലാസ്റ്റുചൂളയിൽ ഉപയോഗിക്കാന് അനുയോജ്യമായ വലിയ കട്ടകളായി മാറ്റുന്നതിനു പറ്റിയ ഒരു പ്രക്രിയയാണ് സിന്ററിങ് (sintering). അയിരുകള് നല്ലവച്ചം പൊടിച്ചശേഷം ഇരുമ്പുകലർന്ന തരികള് കാന്തശക്തികൊണ്ട് വേർതിരിച്ചെടുക്കുന്നു. അല്പം ജലാംശവും കൽക്കരിപ്പൊടിയും ഫ്ളക്സും കലർത്തി ഈ തരികള് ചലിക്കുന്ന ഗ്രറ്റിൽ വിരിച്ചിട്ട് ചൂടാക്കുമ്പോള് വലിയ കട്ടകള് ലഭിക്കുന്നു.

പൊടിഞ്ഞ അയിർ ഗുളികപ്രായത്തിലാക്കുന്നതിനുള്ള മറ്റൊരു മാർഗമാണ് പെല്ലെറ്റൈസിങ്. അടുത്തകാലത്ത് ഈ രീതി വളരെ പ്രചാരത്തിൽവന്നിട്ടുണ്ട്. അയിരുകട്ടകള് ഒരേ വലുപ്പത്തിൽ ലഭിക്കുമെന്നുള്ളതാണ് ഈ രീതിയുടെ മെച്ചം. എന്നാൽ ഇപ്രകാരം പെല്ലെറ്റുകള് ഉണ്ടാക്കുന്നതിന് വിലകൂടിയ പ്ളാന്റുകള് ആവശ്യമാണ്. പെല്ലെറ്റുകളുണ്ടാക്കുന്നതിന് സർക്കാർ-സ്വകാര്യമേഖലയിൽ നിരവധി പ്ളാന്റുകള് ഇന്ത്യയിൽ പ്രവർത്തിക്കുന്നുണ്ട്.

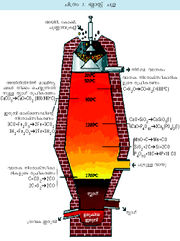

ബ്ലാസ്റ്റ് ചൂള

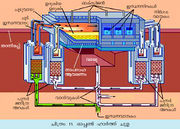

ഇരുമ്പയിരിൽനിന്ന് ഉരുക്കുത്പാദിപ്പിക്കുന്ന സങ്കീർണപ്രക്രിയയിൽ പലഘട്ടങ്ങളും വിവിധ ഭൗതിക-രാസപ്രവർത്തനങ്ങളും അടങ്ങിയിരിക്കുന്നു. അയിര് നിരോക്സീകരിച്ച് പച്ചിരുമ്പ് (pig iron) ആക്കിമാറ്റുന്നത് ബ്ലാസ്റ്റ്ചൂളയിൽ വച്ചാണെന്നു നേരത്തേ സൂചിപ്പിച്ചു. ചിത്രം 2-ൽ ഒരു ബ്ലാസ്റ്റുചൂള കാണിച്ചിരിക്കുന്നു. ഇതിന്റെ ഉള്വശം മുഴുവന് അഗ്നിസഹഇഷ്ടികകള് കൊണ്ടുപൊതിഞ്ഞിരിക്കുന്നു. ചൂളയ്ക്കകത്തുള്ള ഉയർന്ന താപനിലയെ ചെറുക്കുന്നതിന് ഈ ഇഷ്ടികകള്ക്കു കഴിയും. ചൂളയുടെ അടിഭാഗം പൊതിഞ്ഞിരിക്കുന്ന ഇഷ്ടികകള് മുകളിൽ ഉള്ളവയെക്കാള് ഉയർന്ന താപനില നേരിടാന് പറ്റിയവ ആയിരിക്കണം. ചൂളയുടെ മുകളിൽ കാണിച്ചിരിക്കുന്ന ബെൽ ആകൃതിയിലുള്ള വാൽവുകളിൽ (charging bells) കെൂടിയാണ് അയിരും മറ്റ് അസംസ്കൃതവസ്തുക്കളും ഉള്ളിലേക്കു നിക്ഷേപിക്കുന്നത്. ഈ വസ്തുക്കള് രണ്ട് സ്കിപ്പ് കാറു(skip car)കളിൽ നിറച്ചശേഷം എലിവേറ്ററിൽക്കൂടി ഉയർത്തി ബ്ലാസ്റ്റുചൂളയുടെ മുകളിലെത്തിക്കുന്നു. അവിടെവച്ച് സ്കിപ്പുകള് ചരിച്ച് അതിലെ വസ്തുക്കള് ഒരു ഹോപ്പറിലേക്ക് നിക്ഷേപിക്കുന്നു. അവിടെനിന്നാണ് അവ ചൂളയ്ക്കുള്ളിലേക്കു കടക്കുന്നത്. ചിത്രം 2-ൽ സ്കിപ്പും ഹോപ്പറും കാണിച്ചിട്ടുണ്ട്. പുതിയ ചാർജ് ഉള്ളിൽ നിക്ഷേപിക്കുമ്പോള് ചൂളയ്ക്കകത്തെ വാതകങ്ങളും പൊടിയുംമറ്റും പുറത്തേക്കു പോകാതിരിക്കാനാണ് ബെൽ കൊടുത്തിരിക്കുന്നത്.

ബ്ലാസ്റ്റുചൂളയിൽ ഇരുമ്പുത്പാദനത്തിന് ഉപയോഗിക്കുന്ന അസംസ്കൃതവസ്തുക്കള് പ്രധാനമായി ഇരുമ്പയിര്, കോക്ക് (coke), ചുച്ചാമ്പുകല്ല് (limestone), ഡോളമൈറ്റ്, മാങ്ഗനീസ് അയിര് എന്നിവയാണ്. ഇവയിൽ കോക്ക് റിഡക്ഷന് നടക്കുന്നതിന് ആവശ്യമായ താപം പ്രദാനംചെയ്യുന്ന ഇന്ധനമായി വർത്തിക്കുന്നു. കോക്കിലെ കാർബണ് അയിരിലുള്ള ഓക്സിജനുമായി യോജിക്കുമ്പോള് അയിരിന് റിഡക്ഷന് സംഭവിച്ച് ഇരുമ്പ് ഉണ്ടാകുന്നു. ചുച്ചാമ്പുകല്ലും മറ്റു വസ്തുക്കളും ഫ്ളക്സ് എന്ന നിലയ്ക്കാണ് ചേർക്കുന്നത്. ഇവ അയിരിലെ അലോഹവസ്തുക്കളുമായി പ്രതിപ്രവർത്തിച്ച് ദ്രവരൂപത്തിലുള്ള കിട്ടം അഥവാ സ്ലാഗ് (slag) ആയിമാറുന്നു. ചൂളയിൽക്കൂടി വായുപ്രവാഹം ഉണ്ടാക്കുന്നതിനായി പ്രത്യേക സജ്ജീകരണങ്ങളുണ്ട്. ബ്ലാസ്റ്റ് പൈപ്പ്, ഊത്തുതുളകള് (tuyeres)എന്നിവയിൽക്കൂടിയാണ് വായു ചൂളയിലേക്കു കടക്കുന്നത്.

ഒരു ടണ് പച്ചിരുമ്പ് നിർമിക്കാന് ആവശ്യമായ അസംസ്കൃതവസ്തുക്കളുടെ ഏകദേശക്കണക്കാണ് താഴെ കൊടുക്കുന്നത്.

അയിര് (50% ലോഹാംശമുള്ളത്.) 2.0 ടണ് കോക്ക് 0.9 '' ചുച്ചാമ്പുകല്ല് 0.4 '' വായു 4.0 '' ആകെ 7.3 ''

ബ്ലാസ്റ്റുചൂളയുടെ ഒരു പ്രധാന ഭാഗമാണ് അടിഭാഗത്തുള്ള ഹാർത്ത് (hearth). ഇവിടെവച്ച് വായുവിന്റെ സാന്നിധ്യത്തിൽ കോക്ക് ജ്വലിക്കുകയും തത്ഫലമായുണ്ടാകുന്ന ചൂടിൽ (ഏകദേശം 1,400oC) അയിര് ഉരുകുകയും ചെയ്യുന്നു. മാത്രമല്ല, ചൂളയിൽ കടക്കുന്ന വായു ഈ ചൂടുകൊണ്ടു നല്ലവച്ചം തപിക്കുന്നതിനാൽ പിന്നീടുള്ള ജ്വലനം എളുപ്പമാണ്. കോക്കിന്റെ ഭാഗികമായ ജ്വലനം കാർബണ്മോണോക്സൈഡ് വാതകത്തെ ഉത്പാദിപ്പിക്കുന്നു. ഈ വാതകം മറ്റുവാതകങ്ങളോടൊപ്പം (ചൂളയിൽ കടക്കുന്ന വായുവിലെ നൈട്രജനും ഈർപ്പത്തിൽനിന്ന് ഉരുത്തിരിയുന്ന ഹൈഡ്രജനും) മുകളിലോട്ടുയരുകയും മുകളിൽനിന്നു വീഴുന്ന കോക്ക്-ഇരുമ്പയിർ മിശ്രിതത്തെ ചൂടുപിടിപ്പിക്കുകയും ചെയ്യുന്നു. ചൂളയുടെ അടിഭാഗത്തോടടുക്കുന്തോറും താപനില കൂടിവരുന്നു. അവിടെ കോക്കിലെ ഖര രൂപത്തിലുള്ള കാർബണ് നേരിട്ടാണ് റിഡക്ഷന് നിർവഹിക്കുന്നത്.

ഉരുകിയ ഇരുമ്പ് ചൂളയുടെ അടിഭാഗത്തു വന്നുചേരുന്നു. അയിരിൽ കലർത്തിയ ഫ്ളക്സുകള് മാലിന്യങ്ങളെ സ്ലാഗ്രൂപത്തിലാക്കിമാറ്റുന്നു. സ്ലാഗിന് ഇരുമ്പിനെക്കാള് സാന്ദ്രത കുറവായതിനാൽ സ്ലാഗ് മുകളിലും ഇരുമ്പ് അടിയിലുമായി സഞ്ചിതമാകുന്നു. ചൂളയുടെ അടിഭാഗത്ത് തുറക്കുകയും അടയ്ക്കുകയും ചെയ്യാവുന്ന രണ്ടു ദ്വാരങ്ങളുണ്ട്. ഇതിൽ അടിയിലത്തേതിനെ ഇരുമ്പുതുള (iron notch) എന്നും മുകളിലത്തേതിനെ സ്ലാഗ്തുള (slag notch) എന്നും വിളിക്കുന്നു. സ്ലാഗ്തുള തുറന്ന് ഇട്ക്കിടയ്ക്ക് സ്ലാഗ് നീക്കം ചെയ്തുകൊണ്ടിരിക്കും. നാലോ അഞ്ചോ മണിക്കൂറു കൂടുമ്പോള് ഇരുമ്പുതുള തുറന്ന് ദ്രവരൂപത്തിലുള്ള ഇരുമ്പും പുറത്തെടുക്കുന്നു.

ഇപ്രകാരം ബ്ലാസ്റ്റുചൂളയിൽനിന്ന് പുറത്തുവരുന്ന ഇരുമ്പിൽ ഏകദേശം ആറ് ശതമാനമെങ്കിലും മറ്റു വസ്തുക്കള് അടങ്ങിയിരിക്കും. ഇവയിൽ പ്രധാനം കാർബണ് (ഏകദേശം 4.5 ശതമാനം), സിലിക്കണ്, മാങ്ഗനീസ്, ഫോസ്ഫറസ്, സള്ഫർ എന്നിവയാണ്; നന്നേ ചെറിയതോതിൽ മറ്റ് അപദ്രവ്യങ്ങളും ഉണ്ടായിരിക്കും. അസംസ്കൃത വസ്തുക്കളനുസരിച്ചായിരിക്കും ഫോസ്ഫറസിന്റെ അളവ്. സള്ഫർ ഒട്ടുമുക്കാലും കോക്കിൽനിന്നു വരുന്നതാണ്. ഉരുകിയ ഇരുമ്പ് മൂശകളിൽ ഒഴിച്ച തണുപ്പിക്കുമ്പോള് കട്ടയായ ഇരുമ്പ് കിട്ടുന്നു. ഇതാണ് പച്ചിരുമ്പ്. സ്ലാഗ് വേറെ ശേഖരിക്കപ്പെടുന്നു. സ്ലാഗിനും പല ഉപയോഗങ്ങളുണ്ട്. ഇന്ത്യയുള്പ്പെടെ ചില രാജ്യങ്ങളിൽ സിമന്റുണ്ടാക്കാന് സ്ലാഗ് ഉപയോഗിക്കാറുണ്ട്. ഇതിൽ ധാരാളം കാത്സ്യം അടങ്ങിയിരിക്കുന്നതാണ് ഇതിനു കാരണം. ബ്ലാസ്റ്റുചൂളയിലെ സ്ലാഗ് നിയന്ത്രണം ഇന്ത്യയിൽ ഒരു വലിയ പ്രശ്നമാണ്. ഇവിടത്തെ ഇരുമ്പയിരിൽ അലൂമിന, സിലിക്ക എന്നിവയുടെ അനുപാതം വളരെ കൂടുതലാകയാൽ സ്ലാഗിന്റെ ദ്രവണാങ്കവും (melting point) ശ്യോനതയും (viscocity) ഉയർന്നതാവും. വാർപ്പിരുമ്പ് (cast iron) ഉണ്ടാക്കാന് അനുയോജ്യമാണ്; എന്നാൽ ഉരുക്കുത്പാദനത്തെ ഇത് പ്രതികൂലമായി ബാധിക്കുന്നു. മാത്രമല്ല, ബ്ലാസ്റ്റുചൂളകളുടെ ഉത്പാദനക്ഷമത കുറയാനും ഇത് കാരണമാകുന്നു. ഈ പ്രശ്നത്തെ നേരിടാനായി അയിരിൽ ഡോളമൈറ്റ് രൂപത്തിലുള്ള മഗ്നീഷ്യം ഓക്സൈഡ് ചേർക്കുന്നു. സ്ലാഗിന്റെ ദ്രവണാങ്കവും ശ്യാനതയും കുറയ്ക്കാന് ഇതുപകരിക്കുന്നു.

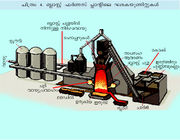

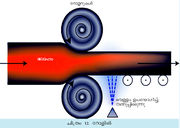

ബ്ലാസ്റ്റുചൂളകള് തുടർച്ചയായി പ്രവർത്തിച്ചുകൊണ്ടിരിക്കണം. ദിവസേന 1,000 മുതൽ 1,500 വരെ ടണ് ഇരുമ്പ് ലഭിക്കത്തക്ക വച്ചമാണ്, ആധുനികചൂളകള് സംവിധാനം ചെയ്തിരിക്കുന്നത്. ഇവയുടെ പ്രവർത്തനം എന്തെങ്കിലും കാരണവശാൽ നിർത്തേണ്ടിവരികയാണെങ്കിൽ അത് വമ്പിച്ച നഷ്ടത്തിന് ഇടയാക്കും. തന്മൂലം തീരെ നിവൃത്തിയില്ലാതെ വരികയാണെങ്കിൽ മാത്രമേ ബ്ലാസ്റ്റുചൂളകളുടെ പ്രവർത്തനം നിർത്തിവയ്ക്കാന് ഒരുമ്പെടുകയുള്ളൂ. ചിത്രം 3 ഒരു ബ്ലാസ്സു ഫർണസ് പ്ലാന്റിലെ പ്രധാനഘടകങ്ങളുടെ ഫോട്ടോ ആണ്. ചിത്രം 4-ൽ ഇവ വ്യക്തമായി വരച്ചു കാണിച്ചിരിക്കുന്നു.

ബ്ലാസ്റ്റുചൂളകളുടെ ഉത്പാദനശേഷിയെയും കാര്യക്ഷമതയെയും കുറിക്കുന്ന ഒന്നാണ് ഓരോ ക്യുബിക് മീറ്റർ വ്യാപ്തത്തിനും എത്രമാത്രം ഇരുമ്പുത്പാദനശേഷി ഉണ്ടെന്നുള്ളത്. 1940-കളിൽ ബ്ലാസ്റ്റുചൂളകളുടെ ശരാശരി കാര്യക്ഷമത ഇന്ത്യയിൽ ക്യുബിക് മീറ്ററൊന്നിന് ദിനംപ്രതി 0.97 ടച്ച് ആയിരുന്നു. 1970-കളിൽ റഷ്യയിലെ ഉത്പാദനക്ഷമത ക്യുബിക് മീറ്ററൊന്നിന് ദിനംപ്രതി 2 ടച്ചും ജപ്പാനിൽ 2.5 ടച്ചുമായി ഉയർന്നെങ്കിലും ഇന്ത്യയിലെ സ്ഥിതിക്ക് പറയത്തക്ക മാറ്റമുണ്ടായിട്ടില്ല. ഇന്ത്യന് അയിരുകളിൽ അലുമിന കൂടുതലുള്ളതിനാൽ ഉത്പാദനക്ഷമത കുറയുന്നു. ഇത് കൂടുതൽ ഇന്ധനം ചെലവാകുന്നതിനും കൂടുതൽ സ്ലാഗ് ഉണ്ടാകുന്നതിനും കാരണമായിത്തീരുന്നു. അയിരിലെ അലൂമിനയുടെ ഓരോ അധികശതമാനവും ടച്ചൊന്നിന് 35 കിലോഗ്രാം കോക്കും 61 കിലോഗ്രാം ഫ്ളക്സും അധികച്ചെലവുവരാന് കാരണമാക്കുന്നുവെന്നാണ് കണക്കാക്കപ്പെട്ടിരിക്കുന്നത്. ഇന്ത്യന് ബ്ലാസ്റ്റുചൂളകള് ഉത്പാദിപ്പിക്കുന്ന ഓരോ ടണ് പച്ചിരുമ്പിനും 800 മുതൽ 950 വരെ കിലോഗ്രാം കോക്കാണ് ഉപയോഗിക്കുന്നത്. കോക്കിന്റെ ഉപയോഗത്തോത് പരമാവധി കുറയ്ക്കുന്നതിനുവേണ്ടി ആഗോളവ്യാപകമായി ഗവേഷണങ്ങള് നടക്കുന്നുണ്ട്. ജപ്പാനിൽനിന്നാണ് കാര്യമായ നേട്ടങ്ങള് റിപ്പോർട്ട് ചെയ്യപ്പെട്ടിട്ടുള്ളത്. അവിടെ കോക്കിന്റെ ഉപയോഗനിരക്ക് 375 കിലോഗ്രാം/ടണ് ആയി കുറയ്ക്കാന് കഴിഞ്ഞിട്ടുണ്ട്. ബ്ലാസ്റ്റുചൂളകളിൽ ജ്വലനത്തിനായി വളരെയേറെ വായു ഉപയോഗിക്കുന്നുണ്ട്. ഒരു ടണ് കോക്ക് കത്തുന്നതിന് ഏകദേശം 2500 ക്യുബിക് മീറ്ററോളം ഈർപ്പരഹിതമായ വായു ആവശ്യമാണ്. ടർബോ-ബ്ലോവറുകള് (turbo blowers) ഉപയോഗിച്ചാണ് ഇത്രയധികം വായു ചൂളയിലേക്ക് പമ്പുചെയ്യുന്നത്. വായുവിന്റെ മർദം ഏകദേശം 1.2 കിലോഗ്രാം/ച.സെ.മീ. ആയിരിക്കും. വായുപ്രവാഹം ചൂളയിൽ കടക്കുന്നതിനുമുമ്പായി ബ്ലാസ്റ്റ് സ്റ്റൗകളിൽ (blast stove) ചൂടാക്കുന്നു. 700oC മുതൽ 800oC വരെ ഇപ്രകാരം ചൂടുപിടിപ്പിക്കുന്ന പതിവുണ്ട്. ചൂളയിലേക്കു പോകുന്ന വായുവിൽ ജലാംശം കലർത്തുന്ന പതിവും അടുത്തകാലത്ത് നിലവിൽവന്നിട്ടുണ്ട്. ഇതിന് രണ്ടുദ്ദേശ്യങ്ങളാണുള്ളത്. ഒന്ന്, കാലാവസ്ഥയുടെ മാറ്റങ്ങള്ക്കു വിധേയമല്ലാതെ വായുവിലെ ഈർപ്പം എക്കാലത്തും ഒരുപോലെ നിലനിർത്തുവാന് കഴിയുന്നു. രണ്ട്, റിഡക്ഷന് പ്രക്രിയയെ ത്വരിതപ്പെടുത്തുന്ന ഹൈഡ്രജന്വാതകവും ജ്വലനസഹായിയായ ഓക്സിജനും വേണ്ടത്ര ഉത്പാദിപ്പിക്കുവാന് ഇതു സഹായിക്കുന്നു. ആകെക്കൂടി കോക്കിന്റെ ഉപയോഗത്തോതു കുറയുകയും ചൂളയുടെ ഉത്പാദനക്ഷമത വർധിക്കുകയും ചെയ്യുന്നു. ഇന്ത്യന് ബ്ലാസ്റ്റുചൂളകളിൽ ഓരോ ക്യുബിക് മീറ്റർ വായുവിലും ഏകദേശം 40 ഗ്രാം ഈർപ്പം വീതമാണ് കലർത്തുന്നത്.

ബ്ലാസ്റ്റുചൂളകളുടെ വലുപ്പം ഇരുമ്പ്-ഉരുക്ക് വ്യവസായശാല സ്ഥാപിക്കുമ്പോള് പ്രത്യേകം പരിഗണനാവിഷയമാകുന്നു. 1930 കാലഘട്ടത്തിൽ യു.എസ്സിലെ 1,000 ക്യുബിക് മീറ്റർ വ്യാപ്തമുള്ള ചൂള ലോകത്തിലെ ഏറ്റവും വലുപ്പം കൂടിയതായിരുന്നു. എന്നാൽ ജപ്പാനിൽ 4,000 ക്യൂബിക് മീറ്ററും റഷ്യയിൽ 5,000 ക്യുബിക് മീറ്ററും വ്യാപ്തത്തിലുള്ള ചൂളകള് പ്രവർത്തനത്തിലുണ്ട്.

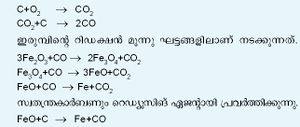

രാസപ്രവർത്തനങ്ങള്. ചൂളയിൽക്കൂടി ചാർജ് താഴോട്ടു വരികയും വാതകങ്ങള് മുകളിലോട്ടുപോവുകയും ചെയ്യുമ്പോള് സംഭവിക്കുന്ന താപ-രാസമാറ്റങ്ങള്കൊണ്ടാണ് ഇരുമ്പ് വേർതിരിക്കപ്പെടുന്നത്. ഓരോ രാസപ്രവർത്തനവും ചൂട് ഉത്പാദിപ്പിക്കുകയോ ആഗിരണം ചെയ്യുകയോ ചെയ്യുന്നു. കോക്കിൽനിന്ന് ആദ്യം കാർബണ്ഡൈഓക്സൈഡ് ഉണ്ടാവുകയും പിന്നീടത് കാർബണ്മോണോഓക്സൈഡ് ആയി മാറുകയും ചെയ്യുന്നു.

പച്ചിരുമ്പ്, സ്ലാഗ്, ഗ്യാസ്, പൊടി എന്നീ നാല് ഉത്പന്നങ്ങളാണ് ബ്ലാസ്റ്റുചൂളയിൽ ഉണ്ടാകുന്നത്. ഇവയുടെ ഏകദേശ അളവുകള് താഴെ കൊടുക്കുന്നു.

പച്ചിരുമ്പ് 1 ടണ് സ്ലാഗ് 0.8 '' ഗ്യാസ് 5.4 '' പൊടി 0.1 '' ആകെ 7.3 ''

സ്ലാഗിലെ പ്രധാനപ്പെട്ട പദാർഥങ്ങള് SiO2, CaO, Al2O3, MgO എന്നീ നാല് ഓക്സൈഡുകളാണ്. ഇവയെല്ലാംകൂടി 90-95 ശതമാനം വരും. ബാക്കി FeO, MnO, CaS എന്നിവയാണ്. സ്ലാഗിന്റെ ദ്രവണസ്വഭാവം (fusibility) CaO+MgO-ഉം SiO2-വുമായിട്ടുള്ള അനുപാതത്തെയാണ് പ്രധാനമായി ആശ്രയിച്ചിരിക്കുന്നത്. ![]() അനുപാതം കൂടുന്തോറും ദ്രവണസ്വഭാവം കുറഞ്ഞുവരും.

അനുപാതം കൂടുന്തോറും ദ്രവണസ്വഭാവം കുറഞ്ഞുവരും.

ബ്ലാസ്റ്റുഫർണസ് ഗ്യാസിൽ പ്രധാനമായി കാർബണ്ഡൈഓക്സൈഡ്, നൈട്രജന്, കാർബണ്മോണോക്സൈഡ്, ഹൈഡ്രജന് എന്നീ വാതകങ്ങളാണുള്ളത്.

കോക്ക് (coke). ഇരുമ്പ്-ഉരുക്ക് വ്യവസായത്തിൽ ഇന്ധനമെന്ന നിലയിലാണ് കോക്ക് ഉപയോഗിച്ചുവരുന്നത്. ആദ്യകാലങ്ങളിൽ ഇതിനുപകരം മരക്കരി ഉപയോഗിച്ചുപോന്നിരുന്നു. എന്നാൽ പില്ക്കാലത്ത് കൽക്കരി ഉപയോഗിച്ചുതുടങ്ങി. കൽക്കരി ഉപയോഗിക്കുമ്പോള് ഇരുമ്പിൽ സള്ഫർ, ടാർ തുടങ്ങിയ അപദ്രവ്യങ്ങള് ക്രമത്തിലധികം അടങ്ങിയിരിക്കാന് സാധ്യതയുണ്ട്. ഇരുമ്പിന്റെ ഗുണത്തെ ഇതു സാരമായി ബാധിക്കുന്നു. അതുകൊണ്ടാണ് വ്യാപകമായി കോക്ക് ഉപയോഗിച്ചുതുടങ്ങിയത്. വായു സമ്പർക്കമില്ലാതെ കോക്ക് അടുപ്പുകളിൽ (coke ovens) കൽക്കരി ചൂടാക്കിയാണ് കോക്ക് ഉത്പാദിപ്പിക്കുന്നത്. അപ്പോള് വാതകങ്ങള്, ടാർ തുടങ്ങിയ ബാഷ്പശീലവസ്തുക്കള് (volatile matter) നീക്കംചെയ്യപ്പെടുന്നു. അവശേഷിക്കുന്ന സ്പോന്ജ്-സദൃശമായ ഉറപ്പുള്ള വസ്തുവാണ് കോക്ക്. കോക്കുണ്ടാക്കുന്നതിന് അനുയോജ്യമായ കൽക്കരിയെ കോക്കൽ-കൽക്കരി (coking coal) എന്നുപറയുന്നു.

ചിത്രം 5-ൽ ഒരു കോക്ക് അടുപ്പിന്റെ ഏകദേശരൂപം കാണിച്ചിരിക്കുന്നു. 20 മുതൽ 80 വരെ അടുപ്പുകള് ഒറ്റ വ്യൂഹമായിട്ടാണ് നിർമിക്കുക. പാകപ്പെടുത്തിയ കോക്കൽ-കൽക്കരി മുകളിലുള്ള ദ്വാരങ്ങളിൽക്കൂടി നിക്ഷേപിക്കുന്നു. അടുപ്പുകളുടെ ഇടയിലെ ഫ്ളൂ(flue)ക്കുഴിയിലേക്ക് ബ്ലാസ്റ്റുചൂള ഗ്യാസ് കടത്തിവിട്ട് ചൂടാക്കുമ്പോള് കോക്കൽക്രിയ നടക്കുന്നു. വേണ്ടത്രസമയം കഴിഞ്ഞാൽ വാതിൽ തുറന്ന് കോക്ക് പുറത്തെടുക്കാം. ഇതിന് യന്ത്രങ്ങള് ഉപയോഗിക്കുന്നു.

ഇന്ത്യയിൽ ആകെയുള്ള കൽക്കരിനിക്ഷേപം 1,31,000 ദശലക്ഷം ടണ് ആണെന്നാണു കണക്കാക്കിയിരിക്കുന്നത്. ഇതിൽ 5,765 ദശലക്ഷം ടണ്, (ഏകദേശം 4.4 ശതമാനം) ഉത്തമ കോക്കൽ-കൽക്കരിയാണ്. 5,761 ദശലക്ഷം ടണ് ഇടത്തരം കോക്കൽ കൽക്കരിയും 6,929 ദശലക്ഷം ടണ് കൂട്ടിക്കലർത്തി ഉപയോഗിക്കാന് കൊള്ളാവുന്ന കോക്കൽ-കൽക്കരിയുമാണ്. ബാക്കിമുഴുവന് കോക്കുണ്ടാക്കാന് പറ്റാത്തതരം കൽക്കരിയാണ്. ബ്ലാസ്റ്റുചൂളകളുടെ ഉത്പാദനക്ഷമത അതിലുപയോഗിക്കുന്ന കോക്കിന്റെ സ്വഭാവത്തെ ആശ്രയിച്ചിരിക്കുന്നു. ശുദ്ധീകരണംകൊണ്ട് കൽക്കരിയുടെ ഗുണം കൂട്ടാമെങ്കിലും ഇന്ത്യന് കൽക്കരി ഒരുപരിധിയിലേറെ നന്നാക്കുക അത്യന്തം ശ്രമകരമാണ്.

മറ്റ് ഇരുമ്പുത്പാദനമാർഗങ്ങള്

അയിരുകളിൽനിന്ന് ഇരുമ്പ് വേർതിരിച്ചെടുക്കാന് വളരെ പരിമിതമായ തോതിലാണെങ്കിലും ബ്ലാസ്റ്റുചൂളയ്ക്കുപുറമേ മറ്റു മാർഗങ്ങളും ഉപയോഗിക്കാറുണ്ട്. ബ്ലാസ്റ്റുചൂളകള് സ്ഥാപിക്കാന് വേണ്ടിവരുന്ന ഭീമമായ പണച്ചെലവ്, ഉയർന്നതരം കോക്കിന്റെ ദൗർലഭ്യം എന്നീ രണ്ടു കാരണങ്ങള്കൊണ്ടാണ് മറ്റു പോംവഴികളിലേക്ക് ശാസ്ത്രജ്ഞന്മാരുടെ ശ്രദ്ധ തിരിഞ്ഞത്.

റോട്ടറി ചൂള

ജർമനിയാണ് ഇത്തരം ചൂളകള് ആദ്യം ഉപയോഗിച്ചുതുടങ്ങിയത്. താഴ്ന്നതരം കൽക്കരി നേരിട്ട് ഇവയിൽ ഉപയോഗിക്കാം. തിരിയുന്ന ഒരു ചൂളയിലാണ് റിഡക്ഷന് നടത്തുന്നത് (ചിത്രം 6). അല്പം ചരിഞ്ഞിരിക്കുന്ന ചൂളയുടെ താഴത്തെ അറ്റത്ത് കൽക്കരിപ്പൊടി കത്തുന്ന ഒരു ബർണർ (burner) ഉണ്ട്. ഇരുമ്പയിർ-കൽക്കരി മിശ്രിതം ചൂളയുടെ മുകളിലത്തെ അറ്റത്തുനിന്നു താഴോട്ടു നീങ്ങുന്നതോടെ താപനില ക്രമേണ ഉയരുകയും റിഡക്ഷന് നടക്കുകയും ചെയ്യുന്നു. ഇരുമ്പ് ഉരുകുന്നില്ല, കട്ടകളായി കുഴമ്പുപരുവത്തിലുള്ള സ്ലാഗിൽ ചിതറിക്കിടക്കുകയേ ഉള്ളൂ. ഈ മിശ്രിതം ശേഖരിച്ച് വെള്ളം സ്പ്രചെയ്ത് തണുപ്പിച്ചു പൊടിച്ച് കാന്തശക്തിയുടെ സഹായത്തോടെ ഇരുമ്പ് വേർതിരിച്ചെടുക്കാം.

യൂഡിപ്രക്രിയ

യൈു.എസ്സിൽ ആദ്യം പ്രയോഗിച്ചുതുടങ്ങിയ ഈ രീതിയിൽ റോട്ടറി ചൂളയും വൈദ്യുതചൂളയും ഒരുമിച്ച് ഉപയോഗിക്കുന്നു. (ചിത്രം 7) റോട്ടറി ചൂളയിൽ ഭാഗികമായേ റിഡക്ഷന് പ്രക്രിയ നടക്കുന്നുള്ളൂ. അതുപൂർണമാകുന്നത് വൈദ്യുതചൂളയിൽ വച്ചാണ്. അപ്പോഴുണ്ടാകുന്ന കാർബണ്മോണോക്സൈഡ് വാതകം കത്തിയാണ് റോട്ടറി ചൂളയിൽ ആവശ്യമായ താപം ലഭിക്കുന്നത്.

H-അയണ്പ്രക്രിയ

നൈല്ലയിനം ഇരുമ്പയിര് ശീലപ്പൊടിയാക്കി, ഒരു പാത്രത്തിലിട്ട് ഉന്നതമർദത്തിനു വിധേയമാക്കുന്നു. എന്നിട്ട് അതിൽക്കൂടി ഹൈഡ്രജന് വാതകം കടത്തിവിട്ട് റിഡക്ഷന് നടത്തുന്നു. ഏകദേശം 480oC താപനിലയിൽത്തന്നെ റിഡക്ഷന് നടത്താന് കഴിയുന്നു.

വൈദ്യുത ചൂള

സ്വീഡനിൽ ആദ്യമായി രൂപംകൊണ്ട വൈദ്യുതചൂളയുടെ (ചിത്രം 8) അടിഭാഗത്ത് ഒരു ഉരുക്കൽ അറയും മുകളിൽ ബ്ലാസ്റ്റുചൂളയുടെ പോലെയുള്ള ഷാഫ്റ്റും ആണുള്ളത്. ഉരുക്കൽ അറയുടെ മേൽക്കൂരയിൽ ഉറപ്പിച്ചിരിക്കുന്ന ഇലക്ട്രാഡുകളിൽക്കൂടി വൈദ്യുതി കടത്തിവിട്ടു ചൂടുണ്ടാക്കുന്നു. ഇരുമ്പയിരും കരിയും കലർത്തി മുകളിൽക്കൂടി ചൂളയിൽ നിക്ഷേപിക്കുന്നു. ഷാഫ്റ്റ് ഭാഗത്ത് റിഡക്ഷന് നടക്കുന്നു. ഉരുക്കൽ അറയിൽ ഇത് പൂർത്തിയായി ഇരുമ്പ് ഉണ്ടാകുന്നു.

പലതരം ഇരുമ്പുകള്

പച്ചിരുമ്പ് (pig iron), വാർപ്പിരുമ്പ് (cast iron), കാരിരുമ്പ് (wrought iron), ഉരുക്ക് (steel) എന്നീ സംജ്ഞകളെല്ലാം ഇരുമ്പെന്ന മൂലകം അടങ്ങിയ വസ്തുക്കളെയാണ് സൂചിപ്പിക്കുന്നത്. പച്ചിരുമ്പ്, വാർപ്പിരുമ്പ്, കാരിരുമ്പ് എന്നിവ ഇരുമ്പിന്റെ വാണിജ്യപരമായ ഇനങ്ങളാണ്. ഇവയിൽ വ്യത്യസ്ത ശതമാനത്തിൽ കാർബണ് അടങ്ങിയിട്ടുണ്ട്. ഓരോന്നിന്റെയും ആന്തരികഘടനയ്ക്കും വ്യത്യാസമുണ്ട്.

പച്ചിരുമ്പ്

ബ്ലാസ്റ്റുചൂളയിൽനിന്ന് നേരിട്ടുലഭിക്കുന്ന ഇരുമ്പാണിത്. ഇതിൽ 2.2 മുതൽ 4.5 വരെ ശതമാനം കാർബണും സിലിക്കണ്, മാങ്ഗനീസ്, സള്ഫർ, ഫോസ്ഫറസ് തുടങ്ങിയ അപദ്രവ്യങ്ങളും അടങ്ങിയിരിക്കുന്നു. ഇത്തരം ഇരുമ്പിനെയാണ് പിന്നീട് കാരിരുമ്പോ ഉരുക്കോ ആക്കിമാറ്റുന്നത്. ചൂളയിൽനിന്നുവരുന്ന ഇരുമ്പ് നേരിട്ട് ഉത്പാദനപ്രക്രിയകള്ക്ക് ഉപയോഗിക്കാറുണ്ട്. ചിലപ്പോള് "പിഗ്വാർപ്പുയന്ത്ര'ത്തിൽ ഒഴിച്ച് പച്ചിരുമ്പ് കട്ടികളായി വാർക്കുന്നു. ഇത്തരം പച്ചിരുമ്പുകട്ടികളാണ് പുറമേക്ക് വിൽക്കാന്വേണ്ടി വയ്ക്കുന്നത്.

വാർപ്പിരുമ്പ്

വാർപ്പിരുമ്പിൽ സാധാരണയായി 0.7 മുതൽ 4 വരെ ശതമാനം കാർബണ് അടങ്ങിയിരിക്കും. വാർപ്പിരുമ്പുതന്നെ വെളുത്തത് (white), ചാരനിറമുള്ളത് (grey), തണുപ്പിച്ചത് (chilled), അടിച്ചുപരത്താവുന്നത് (malleable) എന്നിങ്ങനെ പലതരമുണ്ട്. ഇവയുടെ ഘടനയും സ്വഭാവവും പ്രധാനമായും ഇവയിലെ കാർബണ് ഗ്രാഫൈറ്റ് രൂപത്തിലാണോ സിമന്റ്റൈറ്റ് (cementite) രൂപത്തിലാണോ എന്നതിനെ ആശ്രയിച്ചാണിരിക്കുന്നത്. പച്ചിരുമ്പ് കുപ്പോള (cupola) എന്നുവിളിക്കുന്ന ചൂളയിലിട്ടു ചൂടാക്കിയാണ് വാർപ്പിരുമ്പ് ഉണ്ടാക്കുന്നത്. ബ്ലാസ്റ്റുചൂളയുടെ ഒരു ലഘുവായ പതിപ്പാണ് കുപ്പോള. ആദ്യമായി ചൂളയിൽ ഒന്നിടവിട്ട് ഇരുമ്പും കോക്കും അടുക്കിവയ്ക്കുന്നു. ഫ്ളക്സ് ആയി കുറേ ചുച്ചാമ്പുകല്ലും കലർത്തുന്നു. കോക്കു കത്തിക്കുന്നതോടെ ചൂടുകൊണ്ട് എല്ലാം ഉരുകുന്നു. ഇരുമ്പും സ്ലാഗും ശേഖരിക്കാന് ചൂളയുടെ അടിയിൽ പ്രത്യേകം ദ്വാരങ്ങളുണ്ട്.

കാരിരുമ്പ്

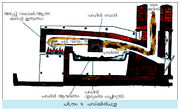

ഏറ്റവും ശുദ്ധമായതരം ഇരുമ്പാണിത്. ഇതിന് കാഠിന്യം താരതമ്യേന കുറവാണ്. പച്ചിരുമ്പിലുള്ള സിലിക്കണ്, മാങ്ഗനീസ്, ഫോസ്ഫറസ്, കാർബണ് എന്നിവ ഏതാണ്ടു മുഴുവന് തന്നെ ഓക്സിഡൈസ് ചെയ്തുനീക്കിയാണ് കാരിരുമ്പ് ഉണ്ടാക്കുന്നത്. ഇതിന് ഉപയോഗിക്കുന്ന ചൂളയ്ക്ക് "പഡ്ലിങ്ചൂള' (pudling furnace) എന്നു പറയുന്നു. (ചിത്രം 9). അഗ്നി സഹഇഷ്ടികകള് കൊണ്ട് പഡ്ലിങ് ചൂളയുടെ ഉള്വശം മുഴുവന് പൊതിഞ്ഞിരിക്കും. വശങ്ങളിലെ ഭിത്തിയിൽ ഇരുമ്പ് അകത്തേക്കിടാനും ഇളക്കാനുംവേണ്ടി ഒരു വാതിൽ കൊടുത്തിട്ടുണ്ട്. ഒരറ്റത്തുള്ള ഗ്രറ്റി(grate)ലാണ് ജ്വലനം നടക്കുന്നത്. ജ്വലനോത്പന്നങ്ങള് പുറത്തുപോകുന്നതിനും പ്രവാതം (graught) ഉണ്ടാക്കുന്നതിനുമായി മറ്റേ അറ്റത്ത് പുകക്കുഴൽ കൊടുത്തിരിക്കുന്നു.

ചൂളയുടെ ഹാർത്ത് (hearth) പച്ചിരുമ്പ് ഇട്ടശേഷം ചൂടാക്കുന്നു. 1100oC-നും 11300oC-നും ഇടയ്ക്കാണ് പഡ്ലിങ് പ്രക്രിയ നടക്കുന്നത്. ഇരുമ്പ് ഓക്സൈഡ് ചേർത്ത് ഇളക്കുമ്പോള് സിലിക്കണ്, മാങ്ഗനീസ്, ഫോസ്ഫറസ് എന്നിവയ്ക്ക് ഓക്സിഡേഷന് സംഭവിച്ച അധികംവരുന്ന ഓക്സൈഡുമായി യോജിച്ച് സ്ലാഗ് ആയിത്തീരുന്നു. പച്ചിരുമ്പിലുള്ള കാർബണ് ഓക്സീകരണംമൂലം നീക്കം ചെയ്യപ്പെടുന്നതോടെ ഇരുമ്പിന്റെ ദ്രവണാങ്കം ഉയരുകയും അത് പശപ്പരുവത്തിലാവുകയും ചെയ്യുന്നു. എന്നാൽ കാർബണ് നിർമാർജനം ഏകദേശം മുഴുവനാകുന്നതോടെ ഇരുമ്പ് ഉറപ്പുള്ളതായിമാറുന്നു. അപ്പോള് കൂടുതൽ ചൂടാക്കി ലോഹം ഉരുളകളാക്കിയെടുക്കുന്നു. ഈ ഉരുളകള് ചൂളയിൽനിന്നു പുറത്തെടുത്ത് ഞെക്കിയമർത്തി അതിലുള്ള സ്ലാഗ് പിഴിഞ്ഞുകളഞ്ഞശേഷം കമ്പികളാക്കുന്നു. എങ്കിലും ഒരു ചെറിയ ശതമാനം സ്ലാഗ് കാരിരുമ്പിൽ അടങ്ങിയിരിക്കും. റോളിങ് (rolling) നടത്തുന്നതുകൊണ്ട് ഈ സ്ലാഗ് എല്ലായിടത്തും ഒരുപോലെ കലർന്നുമിരിക്കും.

ഇരുമ്പിന്റെ രാസഗുണങ്ങളും യൗഗികങ്ങളും

ഇരുമ്പ് ഒരു സക്രിയ മൂലകമാണ്. ഈർപ്പമില്ലാത്ത വായുവിലും വായുവില്ലാത്ത ജലത്തിലും അതിനു രാസപരിണാമം സംഭവിക്കുകയില്ല. ഈർപ്പം, ഓക്സിജന്, കാർബണ്ഡൈഓക്സൈഡ് എന്നിവയുടെ സാന്നിധ്യത്തിൽ ഇതിന് ഓക്സിഡേഷന് സംഭവിക്കുന്നു. തുരുമ്പിക്കൽ (rusting) എന്നാണ് ഈ രാസപ്രക്രിയയെ വ്യവഹരിക്കാറുള്ളത്. അതിനെ നിരോധിക്കുവാന് പല മാർഗങ്ങളുണ്ട്. തപിപ്പിച്ച ഇരുമ്പ് നീരാവിയുമായി പ്രവർത്തിച്ച് ഹൈഡ്രജന് വാതകത്തെ ഉത്പാദിപ്പിക്കുന്നു. ഹൈഡ്രജന് വന്തോതിലുണ്ടാക്കുന്നതിന് ഈ തത്ത്വത്തെ ആസ്പദമാക്കി ലേന് എന്ന ശാസ്ത്രജ്ഞന് ഒരു സ്വതന്ത്രപദ്ധതി (Lane's process) ആവിഷ്കരിച്ചിട്ടുണ്ട്.

ചൂടാക്കിയ ഇരുമ്പ് ഓക്സിജനിലും സള്ഫർ-ബാഷ്പത്തിലും ജ്വലിച്ചുകത്തുന്നു. ഇരുമ്പ് ഹാലജന് വാതകങ്ങളുമായി സംയോജിച്ച് ഹാലൈഡുകള് ലഭ്യമാക്കുന്നു. മിക്ക നേർത്ത അമ്ലങ്ങളുമായും ഈ ലോഹം പ്രവർത്തിക്കുകയും ഹൈഡ്രജന്തരികയും ചെയ്യുന്നു. എന്നാൽ നേർത്ത നൈട്രിക അമ്ലവുമായി പ്രവർത്തിക്കുമ്പോള് ഹൈഡ്രജന്റെ സ്ഥാനത്ത് ഫെറസ് നൈട്രറ്റും അമോണിയം നൈട്രറ്റുമാണ് ഈ ലോഹം ഉത്പാദിപ്പിക്കുന്നത്. ഗാഢനൈട്രിക് അമ്ലവുമായി പ്രവർത്തിച്ച് ഇത് ഫെറിക്നൈട്രറ്റും നൈട്രജന് ഓക്സൈഡുകളും തരുന്നു. എന്നാൽ ശീത-സാന്ദ്ര നൈട്രിക് അമ്ലം ഇതിനെ നിഷ്ക്രിയമാക്കുന്നു. നൈട്രറ്റ്, ക്ലോറേറ്റ്, സയനൈഡ്, സയനേറ്റ്, അസറ്റേറ്റ് മുതലായ അനയോണുകളുടെ പ്രഭാവംകൊണ്ടും സള്ഫ്യൂറിക് അമ്ലത്തിന്റെ സാന്നിധ്യത്തിൽ ആനോഡികധ്രുവണം (anodic polarisation) കൊണ്ടും ഇരുമ്പ് നിഷ്ക്രിയമാകും.

യൗഗികങ്ങള്. ഒരു സംക്രമണ (transition) മൂലകമായ ഇരുമ്പ് ഫെറസ്, ഫെറിക് എന്നിങ്ങനെ രണ്ടുതരത്തിലുള്ള യൗഗികങ്ങളെ ഉത്പാദിപ്പിക്കുന്നു. ഫെറസ് യൗഗികങ്ങളിൽ ഇരുമ്പിന്റെ സംയോജകത (valency) രണ്ടും, ഫെറിക് യൗഗികങ്ങളിൽ മൂന്നുമാണ്. ഇവയ്ക്കു പുറമേ ചില സങ്കീർണയൗഗികങ്ങളുമുണ്ട്.

1. ഫെറസ് യൗഗികങ്ങള്: അജല ഫെറസ്-ലവണങ്ങള് (anhy-drous ferrous compounds) മിക്കതും നിറമില്ലാത്തവയും സജല ഫെറസ്-ലവണങ്ങള് ഇളംപച്ചയുമാണ്. ഫെറസ്-ലവണങ്ങള് എളുപ്പത്തിൽ ഓക്സിഡൈസ് ചെയ്യപ്പെടാവുന്നതുകൊണ്ടു നല്ല റെഡ്യൂസിങ് ഏജന്റുകളാണ്. ഇവയുടെ ലായനികള് ക്ഷാരലായനികളുമായി പ്രവർത്തിച്ച് ഇളംപച്ച ഫെറസ്ഹൈഡ്രാക്സൈഡും Fe(OH)2, പൊട്ടാസ്യം ഫെറിസയനൈഡുമായി പ്രവർത്തിച്ച് നീലനിറമുള്ള ഫെറസ് ഫെറിസയനൈഡും അവക്ഷിപ്തമായി തരുന്നു. ഫെറസ് യൗഗികങ്ങള് ക്ഷാരീയമാധ്യമത്തിൽ ഹൈഡ്രജന് സള്ഫൈഡുമായി പ്രവർത്തിച്ച് കറുത്ത ഫെറസ് സള്ഫൈഡ് അവക്ഷിപ്തം ലഭ്യമാക്കുന്നു. ഫെറസ് യൗഗികങ്ങള് നൈട്രിക് ഓക്സൈഡുമായി സംയോജിച്ച് കടുംതവിട്ടുനിറമുള്ള നൈട്രാസോ ഫെറസ് [Fe(NO)]++ കാറ്റയോണുകളുള്ള യോഗാത്മകയൗഗികം ഉണ്ടാകുന്നു. ഈ അഭിപ്രവർത്തനം നൈട്രിക് ഓക്സൈഡ്, നൈട്രറ്റ്, നൈട്രറ്റ് എന്നിവയെ കണ്ടുപിടിക്കുവാനുപകരിക്കുന്നു. പ്രസ്തുത സങ്കീർണ യൗഗികം ചൂടാക്കിയാൽ അസ്ഥിരമാവുകയും വിയോജിച്ച് നൈട്രിക് ഓക്സൈഡ് വാതകം വിമോചിപ്പിക്കുകയും ചെയ്യും. ആകയാൽ ശുദ്ധമായ നൈട്രിക് ഓക്സൈഡ് തയ്യാറാക്കാനും അതിനെ വാതകമിശ്രിതങ്ങളിൽനിന്നു വേർതിരിച്ചെടുക്കുവാനും ഈ അഭിപ്രവർത്തനം ഉപയോഗിക്കപ്പെടുന്നു. ചില പ്രധാന ഫെറസ് യൗഗികങ്ങള്: (i) ഫെറസ് ഓക്സൈഡ് (FeO). കറുത്ത പൊടിയായിട്ടാണ് ഇത് സാധാരണ ലഭിക്കുന്നത്. പച്ച ഗ്ലാസ് നിർമിക്കുന്നതിൽ ഇത് ഉപയോഗിക്കപ്പെടുന്നു. ഫെറസ് ഓക്സലേറ്റ് എന്ന ലവണം 150-1160oC-ൽ തപിപ്പിച്ചാൽ കാർബണ് മോണോക്സൈഡ്, കാർബണ്ഡൈഓക്സൈഡ് എന്നിവ ഉന്മുക്തമാവുകയും ഫെറസ് ഓക്സൈഡ് ലഭിക്കുകയും ചെയ്യുന്നു. FeC2O4 FeO+CO+CO2. ഫെറിക് ഓക്സൈഡ് ഏതാണ്ടു 300ബ്ബഇ-ൽ ഹൈഡ്രജന് വാതകംകൊണ്ടു റെഡ്യൂസ് ചെയ്യുമ്പോഴും ഫെറസ് ഓക്സൈഡ് ഉണ്ടാകുന്നു. Fe2O3+H2 --> 2FeO+H2O. (ii) ഫെറസ് ഹൈഡ്രാക്സൈഡ് OH)2. ശുദ്ധമായ ഫെറസ് ലവണലായനിയിൽ സോഡിയം ഹൈഡ്രാക്സൈഡ് ലായനി ചേർക്കുമ്പോള് വെളുത്ത അവക്ഷിപ്തമായി ഇതു പ്രത്യക്ഷപ്പെടുന്നു. ഇത് അമ്ലങ്ങളിൽ ലയിച്ച് ഫെറസ് ലവണങ്ങളുണ്ടാകുന്നു. ഓർഗാനിക് രസതന്ത്രപരീക്ഷണങ്ങളിൽ ഫെറസ്ഹൈഡ്രാക്സൈഡ് ഉപയോഗപ്പെടുത്തി നൈട്രാഗ്രൂപ്പുകളെ അമിനൊഗ്രൂപ്പുകളാക്കി റെഡ്യൂസ് ചെയ്യിക്കുന്നു. (iii) ഫെറസ് കാർബണേറ്റ് (FeCO3). സിഡെറൈറ്റ് എന്ന അയിര് മുഖ്യമായും ഫെറസ് കാർബണേറ്റാണ്. ഫെറസ് ലവണലായനിയിൽനിന്ന് സോഡിയം കാർബണേറ്റ് ലായനി ചേർത്ത് വെളുത്ത അവക്ഷിപ്തമായി ഇതു ലഭ്യമാക്കാം. വായുവിൽ ഇതു പെട്ടെന്നു ഓക്സിഡൈസ് ചെയ്യപ്പെട്ട് ഫെറിക് ഹൈഡ്രാക്സൈഡ് ആയിത്തീരുന്നു. (iv) ഫെറസ് ക്ലോറൈഡ് (FeCl2). അജല-ഫെറസ് ക്ലോറൈഡ് ഒരു വെളുത്ത ഖരവസ്തുവാണ്. ജലത്തിലെന്നപോലെ ആൽക്കഹോള്, ഈഥർ എന്നീ ലായകങ്ങളിലും ഇതു ലയിക്കുന്നു. സജല-ഫെറസ് ക്ലോറൈഡ് (എലഇഹ2. 4ഒ2ഛ), ഹരിത നീലവർണമായ ക്രിസ്റ്റലുകളാണ്. ശുഷ്ക ഹൈഡ്രജന് ക്ലോറൈഡിൽ ഇരുമ്പു ചൂടാക്കി അജല-ഫെറസ് ക്ലോറൈഡ് ഉത്പാദിപ്പിക്കാം. (v) ഫെറസ് സള്ഫേറ്റ് (FeSO4. 7H2O, പച്ച വിട്രിയോള്). ഇരുമ്പ് നേർത്ത സള്ഫ്യൂറിക് അമ്ലത്തിൽ അലിയിച്ച് ഫെറസ് സള്ഫേറ്റ് ലായനിയുണ്ടാക്കി അത് സാന്ദ്രീകരിച്ചശേഷം തണുപ്പിക്കുമ്പോള് പച്ചനിറത്തിലുള്ള ഫെറസ് സള്ഫേറ്റ് പരലുകള് ലഭിക്കുന്നു. ചൂടാക്കിയാൽ പരലിലെ ജലാംശം നഷ്ടപ്പെട്ട് അജലഫെറസ് സള്ഫേറ്റ് (FeSO4) വെളുത്ത പൊടിയായി അവശേഷിക്കുന്നു. ഉയർന്ന താപനിലയിൽ-അജലഫെറസ് സള്ഫേറ്റ് വിഘടിച്ച് ഫെറിക് ഓക്സൈഡ്, സള്ഫർ ഡൈഓക്സൈഡ്, സള്ഫർ ട്രഓക്സൈഡ് എന്നിവയുണ്ടാകുന്നു. 2FeSO4 --> Fe2O3+ SO2+SO3. ഫെറസ് സള്ഫേറ്റ് ഒരു റെഡ്യൂസിങ് ഏജന്റാണ്. പരീക്ഷണശാലയിലെ പരിമാണിക വിശ്ലേഷണങ്ങള്ക്കും മഷിവ്യവസായത്തിലും ഔഷധമായും ഈ യൗഗികം ഉപയോഗിക്കപ്പെടുന്നു. കളനാശിനിയായി കാർഷികരംഗത്തും ഇതിനു പ്രയോജനമുണ്ട്. (vi) ഫെറസ് അമോണിയം സള്ഫേറ്റ്, FeSO4 (NH4)2 SO4 6H2O (മോഹ്ർ ലവണം). ഇത് ഒരു ഇരട്ടലവണമാണ്. പാരിമാണിക വിശ്ലേഷണത്തിൽ പ്രമാണലായനി (standard solution) ഉണ്ടാക്കാന് ഇതുപയോഗിക്കുന്നു. ഫെറസ് സള്ഫേറ്റ്, അമോണിയം സള്ഫേറ്റ് എന്നിവയുടെ ലായനികള് കൃത്യമായ അനുപാതത്തിൽ ചേർത്തു സാന്ദ്രീകരിച്ചശേഷം തണുപ്പിച്ചാൽ ഇളംപച്ച നിറമുള്ള ഈ ലവണം ലഭിക്കുന്നു. ഇവയ്ക്കുപുറമേ വർണബന്ധകമായി ഉപയോഗിക്കപ്പെടുന്ന ഫെറസ് അസറ്റേറ്റ്, ഫോട്ടോ ഡെവലപ്പറായി ഉപയുക്തമാകുന്ന ഫെറസ് ഓക്സലേറ്റ്, മണ്പാത്രനിർമാണത്തിൽ പ്രയോജനപ്പെടുന്ന ഫെറസ് ഫ്ളൂറൈഡ്, ഔഷധങ്ങളായ ഫെറസ് ഗ്ലൂക്കൊണേറ്റ്, ഫെറസ് സിട്രറ്റ്, ഫെറസ് ടാർട്രറ്റ് എന്നിങ്ങനെ എടുത്തുപറയത്തക്ക അനേകം ഫെറസ് ലവണങ്ങള് വേറെയുമുണ്ട്.

2. ഫെറിക് യൗഗികങ്ങളിലധികവും വെളുത്തതോ മഞ്ഞയോ ആയിരിക്കും. അമ്ലീയലായനികള്ക്കു മഞ്ഞനിറമുണ്ട്. ഫെറിക് യൗഗികങ്ങള് റിഡക്ഷനു വിധേയമാകുമ്പോള് ഫെറസ് ആയിമാറുന്നു. ഫെറിക് ലായനികള് ക്ഷാരങ്ങളുമായി പ്രവർത്തിച്ച് ചുവപ്പുകലർന്ന തവിട്ടുനിറമുള്ള ഫെറിക് ഹൈഡ്രാക്സൈഡും, അമ്ലങ്ങളുമായി പ്രവർത്തിച്ച് ഫെറിക് തയോസയനേറ്റും, പൊട്ടാസ്യം ഫെറോസയനൈഡുമായി പ്രവർത്തിച്ച് നീല ഫെറിക് ഫെറോ സയനൈഡും ഉത്പാദിപ്പിക്കുന്നു. ചില പ്രധാന ഫെറിക് യൗഗികങ്ങള്: (i) ഫെറിക് ഓക്സൈഡ് (Fe2O3). ഹേമട്ടൈറ്റ്, ലിമൊണൈറ്റ് എന്നീ ധാതുക്കളിൽ ഈ ഓക്സൈഡ് അവസ്ഥിതമാണ്. ഫെറിക് ഇരുമ്പിന്റെ ഹൈഡ്രാക്സൈഡ്, നൈട്രറ്റ്, ഓക്സലേറ്റ്, കാർബണേറ്റ് മുതലായ പല ലവണങ്ങളിൽനിന്നു വിസ്ഥാപനംവഴി ഫെറിക് ഓക്സൈഡ് ലഭ്യമാക്കാം. ഫെറസ് സള്ഫേറ്റ് ചൂടാക്കി ലഭിക്കുന്ന ഫെറിക് ഓക്സൈഡ്, വെള്ളി, സ്വർണം മുതലായവ പോളിഷ് ചെയ്യാനുപയോഗിക്കാം. ഓട്, ഗ്ലാസ്, റബ്ബർ എന്നിവയ്ക്കു നിറംകൊടുക്കാനും സള്ഫ്യൂറിക്കമ്ല നിർമാണത്തിൽ ഉത്പ്രരകമായും ഈ യൗഗികം ഉപയോഗിക്കപ്പെടുന്നു. (ii) ഹാലൈഡുകള് തപിപ്പിച്ച ഇരുമ്പ് ഈർപ്പമില്ലാത്ത ഹാലജനുമായി പ്രവർത്തിപ്പിച്ച് ഫ്ളൂറൈഡ് FeF3, ബ്രാമൈഡ് FeBr3, ക്ലോറൈഡ് FeCl3 എന്നീ ഫെറിക് ലവണങ്ങളുണ്ടാക്കാം. ഇവയിൽ ഏറ്റവും പ്രധാനമായത് ഫെറിക് ക്ലോറൈഡാണ്. പച്ചകലർന്ന കറുത്ത പരലുകളായി ഇതു ലഭിക്കുന്നു. മറ്റു ഫെറിക് ലവണങ്ങള് തയ്യാറാക്കാനും ജൈവയൗഗികങ്ങളിൽ ക്ലോറിന് ചേർക്കുവാനും പരീക്ഷണശാലയിൽ റിയേജന്റ് ആയും ഇത് പ്രയോജനപ്പെടുന്നു. (iii) Fe2(SO4)3 (NH4)2 SO4. 24H2O. അമോണിയയുടെയോ ക്ഷാരലോഹങ്ങളുടെയോ സള്ഫേറ്റുമായിച്ചേർന്ന് ഫെറിക് സള്ഫേറ്റ് ആലം ലഭ്യമാക്കുന്നു. ആലങ്ങളിൽവച്ച് അതിപ്രധാനമാണ് ഫെറിക് ആലം. വർണബന്ധകം, ജലശുദ്ധീകരണത്തിൽ കൊയാഗുലകം (coaguliser), പരീക്ഷണശാലയിൽ അഭികർമകം എന്നീ നിലകളിൽ ഈ യൗഗികത്തിനു വളരെ പ്രയോജനവും പ്രാധാന്യവുമുണ്ട്. (iv) ഇവയ്ക്കു പുറമേ എടുത്തുപറയത്തക്ക മറ്റു മുഖ്യ ഫെറിക് ലവണങ്ങളാണ് ഫെറിക് സള്ഫൈഡ്, ഫെറിക് നൈട്രറ്റ്, ഫെറിക് സള്ഫേറ്റ്, ഫെറിക് ഓക്സലേറ്റ്, ഫെറിക് അസറ്റേറ്റ്, ഫെറിക് സിട്രറ്റ്, ഫെറിക് ഫോസ്ഫേറ്റ്, ഫെറിക് തയൊ സയനേറ്റ് മുതലായവ. ഹൈഡ്രാഫെറോസയനിക് അമ്ലം, ഹൈഡ്രാ ഫെറി സയനിക് അമ്ലം, പൊട്ടാസിയം ഫെറേറ്റ്, സോഡിയം നൈട്രാപ്രൂസൈഡ്, അയണ് കാർബൊണൈൽ യൗഗികങ്ങള് എന്നിങ്ങനെ ഇരുമ്പിന്റെ പല സങ്കീർണയൗഗികങ്ങളുമുണ്ട്. ഫെറിക് ഓക്സലേറ്റ് പ്രകാശപ്രഭാവത്തിനു വിധേയമായാൽ ഫെറസ് ലവണമായിത്തീരുന്നു. ഈ ഗുണധർമം ആസ്പദമാക്കി ബ്ലൂപ്രിന്റിങ്ങിന് ഈ രാസവസ്തു ഉപയോഗപ്പെടുത്തുന്നു.

ഉരുക്ക്

ഉരുക്കിലെ കാർബണ് ശതമാനത്തിനനുസരിച്ച് അവയുടെ ഘടനയിലും സ്വഭാവഗുണങ്ങളിലും വ്യത്യാസമുണ്ടായിരിക്കും. ശുദ്ധ കാർബണ്-ഉരുക്കുകളിൽ (plain carbon steels) 0.06 ശതമാനത്തിനും 0.7 ശതമാനത്തിനും ഇടയിലായിരിക്കും കാർബണ് അംശം. ഉരുക്ക് ഉത്പാദിപ്പിക്കാന് ആവശ്യമായ അസംസ്കൃതപദാർഥം ബ്ലാസ്റ്റുചൂളയിൽനിന്നു ലഭിക്കുന്ന പച്ചിരുമ്പാണ്. ഇതിലടങ്ങിയിരിക്കുന്ന കാർബണ്, മാങ്ഗനീസ്, സിലിക്കണ് എന്നിവയുടെ അളവ് നിയന്ത്രിച്ചും ക്രമപ്പെടുത്തിയും സള്ഫർ, ഫോസ്ഫറസ് എന്നിവ കഴിയുന്നത്ര നീക്കംചെയ്തുമാണ് ഉരുക്ക് ഉണ്ടാക്കുന്നത്. കാർബണ്, സിലിക്കണ്, മാങ്ഗനീസ് എന്നീ മൂലകങ്ങള് ഉരുക്കിയ ഇരുമ്പിൽ ലയിക്കുമെങ്കിലും അവയുടെ ഓക്സൈഡുകള് ലയിക്കുന്നില്ല. ഈ അടിസ്ഥാനതത്ത്വം പ്രയോജനപ്പെടുത്തിയാണ് അവ ചേർക്കുന്നതിൽ നിയന്ത്രണം പാലിക്കുന്നത്. ഉരുകിയ ലോഹം നിയന്ത്രിതസാഹചര്യത്തിൽ ഓക്സിഡൈസേഷനു വിധേയമാക്കുമ്പോള് സിലിക്കണും മാങ്ഗനീസും ഓക്സൈഡുകളായിമാറി സ്ലാഗിൽ ചേരുന്നു; കാർബണാകട്ടെ മോണോക്സൈഡ്, ഡൈ ഓക്സൈഡ് എന്നീ രൂപങ്ങളിൽ നീക്കംചെയ്യപ്പെടുന്നു. സള്ഫറിന്റെയും ഫോസ്ഫറസിന്റെയും നിർമാർജനം സ്ലാഗിന്റെ ക്ഷാരസ്വഭാവത്തെ ആശ്രയിച്ചിരിക്കുന്നു.

കാരിരുമ്പിൽ ആവശ്യാനുസരണം കാർബണ് ചേർത്താണ് ആദ്യകാലങ്ങളിൽ ഉരുക്ക് ഉണ്ടാക്കിയിരുന്നത്. നൂറ്റാണ്ടുകളോളം ഈ രീതി നിലവിലുണ്ടായിരുന്നു. ഇതിനുപയോഗിച്ചിരുന്നത് സിമന്റേഷന് ചൂള (cementation furnace) ആണ്. കാരിരുമ്പും പൊടിച്ച കരിയുംകൂടി ചൂളയ്ക്കുള്ളിൽ നിറച്ചശേഷം 950oC മുതൽ 1000oCവരെ ചൂടാക്കുന്നു. ഈ താപനിലയിൽ അനേകദിവസങ്ങള് സൂക്ഷിക്കുമ്പോള് കരിയിൽനിന്നു വേണ്ടത്ര കാർബണ് സ്വീകരിച്ച് കാരിരുമ്പ് ഉരുക്കായിമാറുന്നു. 1856-ൽ ഹെന്റി ബെസിമർ പച്ചിരുമ്പിൽനിന്ന് വന്തോതിൽ ഉരുക്ക് ഉണ്ടാക്കിയതോടെയാണ് ഉരുക്കുത്പാദനരംഗം പുതിയ ഘട്ടത്തിൽ പ്രവേശിച്ചത്. ബെസിമർ പ്രക്രിയ (Bessemar process)എന്നാണ് ഈ രീതി അറിയപ്പെടുന്നത്. ഇതിനുപുറമേ, ഉരുക്കുണ്ടാക്കാന് പില്ക്കാലത്ത് പല സമ്പ്രദായങ്ങളും നിലവിൽവന്നിട്ടുണ്ട്.

ബെസിമർ പ്രക്രിയ

"ബെസിമർ കണ്വർട്ടർ' (Bessemer converter) (ചിത്രം 10) എന്ന സംവിധാനത്തിൽ ഉരുക്കുണ്ടാക്കുന്ന പ്രക്രിയ. ഉരുകിയ പച്ചിരുമ്പിൽ വായു കടത്തിവിടുമ്പോള് വായുവിലെ ഓക്സിജന് ഇരുമ്പിലെ അന്യപദാർഥങ്ങളെ നീക്കുകയും അങ്ങനെ പച്ചിരുമ്പ് ഉരുക്കായി മാറുകയും ചെയ്യുന്നുവെന്നതാണ് ബെസിമർ പ്രക്രിയയുടെ ചുരുക്കം.

ലേഡിൽ കാറുകള് (ladle cars) വഴി ഉരുകിയ പച്ചിരുമ്പ് ബ്ലാസ്റ്റുചൂളയിൽനിന്ന് ബെസിമർ കണ്വർട്ടർ പുരയിൽ എത്തുന്നു. ക്രയിനുകള് ഇരുമ്പുനിറച്ച ഈ കോരികകള് ഉയർത്തി മിശ്രണപാത്രത്തിൽ (mixer) ഒഴിച്ചുകൊണ്ടിരിക്കും. അവിടെനിന്ന് ഒരേ സ്വഭാവമുള്ള പച്ചിരുമ്പ് തുടർച്ചയായി പകർന്നെടുക്കാം. ഓരോ പ്രാവശ്യവും പത്തോ ഇരുപതോ ടണ് ഇരുമ്പ് (കണ്വർട്ടറിന്റെ വലുപ്പത്തിനനുസരിച്ച്) പകർന്ന് കണ്വർട്ടറിൽ ഒഴിക്കുന്നു. അതിനുശേഷം അടിഭാഗത്തുള്ള ഊത്തുതുള(tuyeres)കളിൽക്കൂടി വായു കടത്തിവിടുന്നു. ട്രണിയനുകളിൽ (trunnions) ഉയർത്തിനിർത്തിയിരിക്കുന്ന കണ്വർട്ടർ റേക്കും പിനിയനും (rack and pinion) ആയി ഘടിപ്പിച്ചിരിക്കുന്നതുകൊണ്ട് ആവശ്യാനുസരണം മറിക്കുകയോ തിരിക്കുകയോ ചെയ്യാം. വായു നേരിട്ടു തട്ടുന്നമുറയ്ക്ക് പച്ചിരുമ്പിൽ ഒരു ഭാഗം ഓക്സൈഡായി മാറുമെങ്കിലും അത് എല്ലായിടത്തും ഒരുപോലെ വ്യാപിക്കുന്നു. സിലിക്കണ്, മാങ്ഗനീസ് എന്നിവയ്ക്ക് ഇരുമ്പിനെ അപേക്ഷിച്ച് ഓക്സിജനുമായി കൂടുതൽ സംയോഗത്വരയുള്ളതിനാൽ താഴെ ചേർക്കുന്ന രണ്ട് രാസപരിണാമങ്ങള് നടക്കുന്നു.

ഈ ഓക്സൈഡുകള് ദ്രവ-ഇരുമ്പിൽ ലയിക്കാത്തതിനാൽ സ്ലാഗ്രൂപത്തിൽ വേർതിരിയുന്നു. മേല്പറഞ്ഞ രാസപ്രവർത്തനത്തിൽനിന്ന് ഉണ്ടാകുന്ന ചൂട് കണ്വർട്ടറിൽ കടക്കുന്ന വായു ചൂടാക്കാനും താപനഷ്ടം നികത്താനും മതിയാകും. ക്രമേണ കാർബണ് ജ്വലിച്ച് കാർബണ് മോണോക്സൈഡ് വാതകം ഉണ്ടാകുന്നു.

ഈ സമയത്ത് ലോഹം തിളച്ചുകൊണ്ടിരിക്കുകയും കണ്വർട്ടറിന്റെ വായ്ഭാഗത്ത് കാർബണ് മോണോക്സൈഡ് വാതകം മഞ്ഞകലർന്ന നീല ജ്വാലയോടുകൂടി കത്തുകയും ചെയ്യും. ഏതാനും മിനിട്ടുകൊണ്ട് ഈ ജ്വാല അണഞ്ഞുപോകുന്നു. വായു പ്രവാഹം നിർത്താനുള്ള മുന്നറിയിപ്പാണിത്. എന്നാൽ ഉടനെ ഇന്ഗട്ട് വാർക്കുകയാണെങ്കിൽ ഉരുക്കിൽ വാതകങ്ങള് അലിഞ്ഞിരിക്കുന്നതുമൂലം ഇന്ഗട്ട് സുഷിരമയമായിരിക്കും. അതുകൊണ്ട് കുറെ ഇരുമ്പ്-മാങ്ഗനീസ് മിശ്രിതം ചേർത്ത് ഈ വാതകങ്ങള് നീക്കിയശേഷമായിരിക്കും മൂശകളിലൊഴിച്ച് ഇന്ഗട്ടുകള് വാർക്കേണ്ടത്.

ഓപ്പണ്ഹാർത്ത് പ്രക്രിയ

ഓപ്പണ് ഹാർത്ത് ചൂളയിലാണ് ഈ പ്രക്രിയ നടക്കുന്നത്. പുറത്തുപോകുന്ന ചൂടുള്ള വാതകങ്ങള്കൊണ്ട് അകത്തേക്കുവരുന്ന വാതകം ചൂടാക്കുകയും തദ്വാരാ നഷ്ടപ്പെടാവുന്ന താപം കഴിയുന്നത്ര വീണ്ടെടുക്കുകയും ചെയ്യുന്ന ചൂളയാണിത്. ജർമന്കാരായ സീമെന്സ് സഹോദരന്മാരും ഫ്രഞ്ചുകാരായ മാർട്ടിന് സഹോദരന്മാരും വെണ്ണേറെ ആവിഷ്കരിച്ച സമ്പ്രദായങ്ങള് പിന്നീടു സംയോജിപ്പിച്ച് എടുത്തതുകൊണ്ട് ഈ പ്രക്രിയയ്ക്ക് സീമെന്സ്-മാർട്ടിന് പ്രക്രിയ എന്നും പേരുണ്ട്. തീജ്വാലകള് ലോഹത്തിന്മേൽ നേരിട്ടുതട്ടുന്ന പ്രകാരം തുറന്നു സംവിധാനം ചെയ്തിരിക്കുന്നതുകൊണ്ടാണ് ഓപ്പണ്ഹാർത്ത് ചൂളയ്ക്ക് ആ പേർ ലഭിച്ചത് (ചിത്രം 11). ഒരു മീറ്ററോളം മാത്രം കുഴിയുള്ള താരതമ്യേന പരന്ന ഹാർത്ത് ഭാഗത്ത് ഡോളമൈറ്റ് (dolomite) അടപ്പുള്ള ഒരു തുളയുണ്ട്. ശക്തമായി ഓക്സിജന് ചീറ്റുമ്പോള് അടപ്പുമാറി തുള തുറക്കുന്നു. അതിൽക്കൂടിയാണ് ഉരുക്ക് പകർന്നെടുക്കുന്നത്.

ചൂളയുടെ ഓരോ അറ്റത്തും ഇന്ധനവാതകവും വായുവും കടത്തിവിടാനുള്ള ദ്വാരങ്ങളുണ്ട്. തീജ്വാല നേരിട്ട് ലോഹത്തിൽ തട്ടാന് പാകത്തിനാണ് ഇവ കൊടുത്തിരിക്കുന്നത്. അടിഭാഗത്തായി രണ്ട് ജോടി പുനർജനിത്രഅറകളും (regenerator chambers) ഉണ്ട്. ഇവയിൽ ഒരു ജോടിയിൽക്കൂടി ഉപയോഗശൂന്യമായ വാതകങ്ങള് പുറത്തേക്കുപോകുമ്പോള് മറ്റേ ജോടിയിൽക്കൂടി അകത്തുവരുന്ന വായുവും ഇന്ധനവാതകവും ഉദ്ഗമ-വാതകങ്ങളിൽനിന്ന് ചൂട് സ്വീകരിക്കുന്നു.

പച്ചിരുമ്പ്, ഇരുമ്പുതുണ്ടുകള് (scrap), ഇരുമ്പയിര്, ഫ്ളക്സ് എന്നിവയാണ് ഉരുക്കുണ്ടാക്കാന് ഓപ്പണ് ഹാർത്ത് ചൂളയിൽ ഉപയോഗിക്കുന്ന അസംസ്കൃതപദാർഥങ്ങള്. ഇവയിൽനിന്ന് ഉരുക്കു നിർമിക്കുന്ന പ്രക്രിയ രണ്ടു ഘട്ടങ്ങളിലാണ് നടക്കുന്നത്: (1) ഉരുക്കൽ; (2) ശുദ്ധീകരിക്കൽ. ഇതിൽ ആദ്യഘട്ടത്തിൽ ഓക്സിഡേഷന് തുടങ്ങുന്നു. ഒന്നാം ഘട്ടം ഏകദേശം രണ്ടുമണിക്കൂറോളം വരുന്നു. രണ്ടാം ഘട്ടത്തിൽ ഓക്സിഡേഷന് പൂർത്തിയായി അന്യപദാർഥങ്ങള് നീക്കംചെയ്യപ്പെടുന്നു. ഈ ഘട്ടത്തിൽ സ്ലാഗിന്റെ സ്വഭാവം നിയന്ത്രിച്ച് ഫോസ്ഫറസ്, സള്ഫർ എന്നിവയുടെ അളവുക്രമീകരിക്കാം.

വൈദ്യുത ചൂള

വിദ്യുച്ഛക്തി ഇന്ധനമായി ഉപയോഗിക്കുന്ന ചൂളകള്. ഉരുക്കുത്പാദനത്തിന് ഇവ വളരെ അനുയോജ്യമാണ്. വേഗത്തിൽ ഉയർന്ന താപനില ഉണ്ടാക്കാനും ഇഷ്ടാനുസരണം നിയന്ത്രിക്കാനും വൈദ്യുതചൂളകളിൽ വളരെ എളുപ്പമാണ്. ചൂളയുടെ അകത്തെ ഓക്സിജന് നിയന്ത്രിക്കാമെന്നതാണു മറ്റൊരു മെച്ചം. ഇത് ബെസിമർ-ഓപ്പണ്ഹാർത്ത് പ്രക്രിയകള്ക്കു കഴിയാത്തതാണ്. സങ്കരഉരുക്കുകള് (alloy steels) ഉണ്ടാക്കുന്നതിനാണു സാധാരണയായി വൈദ്യുതചൂളകള് ഉപയോഗിക്കുന്നത്.

എൽ.ഡി. പ്രക്രിയ

അതിവേഗം ഉത്പാദനം നടത്താന്പറ്റിയ എൽ.ഡി.പ്രക്രിയയാണ് ഇന്ന് ലോകത്തിലെ മുഖ്യമായ ഉരുക്കുത്പാദനപ്രക്രിയ. ആസ്ട്രിയയിൽ രൂപംകൊണ്ട ഈ സമ്പ്രദായമനുസരിച്ച് പച്ചിരുമ്പ് ഉരുക്കാക്കിമാറ്റാന് 30-40 മിനിട്ടുകള് മതി. എൽ.ഡി. കണ്വർട്ടർ എന്ന പാത്രത്തിലുള്ള ഉരുകിയ പച്ചിരുമ്പിലേക്ക് ശുദ്ധമായ ഓക്സിജന് കടത്തിവിടുന്നു. അപ്പോള് കണ്വർട്ടറിലെ താപനില 2500oC മുതൽ 3500oC വരെയായിരിക്കും. കണ്വർട്ടറിൽനിന്ന് ചൂട് നഷ്ടപ്പെടാതിരിക്കാനുള്ള സജ്ജീകരണങ്ങളുണ്ട്. എൽ.ഡി.പ്രക്രിയയുപയോഗിച്ച് ഉരുക്ക് ഉത്പാദിപ്പിക്കുവാനുള്ള ചെലവ് ഓപ്പണ്ഹാർത്ത് ചൂളയുമായി തട്ടിച്ചു നോക്കുമ്പോള് 47 ശതമാനം കുറവായിരിക്കുമെന്നാണു വിദഗ്ധാഭിപ്രായം. ഏറ്റവും നല്ലതരം ഉരുക്കുത്പാദിപ്പിക്കാനും ഈ പ്രക്രിയ വഴി സാധിക്കുന്നു.

നേരിട്ടുള്ള റിഡക്ഷന് പ്രക്രിയ

19-ാം ശ. മുതൽ ലോകത്തിൽ ഉരുക്കുത്പാദനരംഗത്ത് ബ്ലാസ്റ്റുചൂളകള്, കോക്ക് അടുപ്പുകള്, റോളിങ്മില്ലുകള് (rolling mills)എന്നിവയെല്ലാം ഉള്പ്പെട്ട പ്ലാന്റുകളാണ് പ്രചാരത്തിലുണ്ടായിരുന്നത്. ഇത്തരം പ്ലാന്റുകള്ക്കു ഭീമമായ മുതൽമുടക്ക് ആവശ്യമായിരുന്നു. മാത്രമല്ല ഉയർന്നതരം കോക്കൽ-കൽക്കരി ലഭ്യമാണെങ്കിലേ ഇവയ്ക്കു പ്രവർത്തിക്കാനും പറ്റുകയുള്ളൂ. എന്നാൽ നേരിട്ടുള്ള റിഡക്ഷന് പ്രക്രിയകള്ക്ക് ബ്ലാസ്റ്റുചൂളകളോ കോക്കൽ-കൽക്കരിയോ ആവശ്യമില്ല. കൽക്കരിയോ പ്രകൃതിവാതകമോ ഉപയോഗിച്ച് ഇരുമ്പയിര് നേരിട്ടു റെഡ്യൂസ് ചെയ്യാം. അപ്പോള് കിട്ടുന്ന പുറ്റിരുമ്പ് (sponge iron), സ്ക്രാപ്പ് (scrap) കൂട്ടിച്ചേർത്ത് ഉരുക്കി ആവശ്യമുള്ളതരം ഉരുക്ക് ഉത്പാദിപ്പിക്കാം. ഈ പ്രവർത്തനം വൈദ്യുതചൂളകളിലാണ് സാധാരണ നടത്തുന്നത്. താഴ്ന്ന താപനിലയിൽ ഖരാവസ്ഥയിൽ ഉണ്ടാകുന്നതുകൊണ്ട് പുറ്റിരുമ്പിൽ മാലിന്യങ്ങളുടെ അംശം കുറഞ്ഞിരിക്കും. എന്നാൽ സിലിക്ക, അലുമിന എന്നിവ ഏറെയുണ്ടെങ്കിൽ പുറ്റിരുമ്പ് മേന്മ കുറഞ്ഞതായിരിക്കും.

രണ്ടു ദശലക്ഷം ടച്ചിൽക്കുറഞ്ഞ ഉത്പാദനശേഷിക്ക് ഈ പുറ്റിരുമ്പു പ്രക്രിയ വളരെ അനുയോജ്യമാണ്. 4 ലക്ഷം ടണ് ഉത്പാദനശേഷിയുള്ള ഇത്തരമൊരു പ്ലാന്റിന് ഏകദേശം 35 കോടി രൂപ മുതൽമുടക്കു വേണ്ടിവരുമ്പോള് ഇതേ ഉത്പാദനശേഷിയുള്ള ബ്ലാസ്റ്റുചൂള പ്ലാന്റിന് 40 മുതൽ 60 വരെ ശതമാനം കൂടുതൽ മുതൽമുടക്കുണ്ടാകും.

ഉരുക്ക് വാർക്കൽ

ചൂളയിൽനിന്നു വരുന്ന ഉരുക്ക് കോരികകളിൽ പകർന്ന് അച്ചുകളിൽ ഒഴിക്കുകയാണു ചെയ്യുന്നത്. ഈ കോരികകള്ക്ക് അവയിൽനിന്നു ലോഹം പകർന്നെടുക്കാന് പാകത്തിന് നോസിലും അതിനുള്ള അടപ്പും ഉണ്ടായിരിക്കും. ഒരു ലിവർ കൊണ്ടാണു നോസിൽ അടയ്ക്കുകയും തുറക്കുകയും ചെയ്യുന്നത്. ഒരച്ചിൽ ലോഹം നിറച്ചുകഴിഞ്ഞാലുടന് നോസിൽ അടച്ചിട്ട് കോരിക അടുത്ത അച്ചിനരികിലേക്കു നീക്കുന്നു. നിരനിരയായി സംവിധാനംചെയ്തിരിക്കുന്ന അച്ചുകള് ഓരോന്നായി ഇപ്രകാരം നിറയ്ക്കുന്നു. ലോഹം തണുത്തുകഴിയുമ്പോള് അച്ചുകള്മാറ്റി ഇന്ഗട്ടുകള് പുറത്തെടുക്കുന്നു.

തുടർച്ചയായ വാർപ്പുരീതിയും (continuous casting) അടുത്തകാലത്തു നിലവിൽവന്നിട്ടുണ്ട്. ഈ രീതിയിൽ ബില്ലറ്റുകള് ആയിട്ടാണ് ഉരുക്ക് വാർത്തെടുക്കുന്നത്. ഉരുകിയ ലോഹം കോരികയിൽനിന്നു ടണ്ഡിഷ് (tundish) എന്നുവിളിക്കുന്ന പാത്രത്തിലേക്ക് ആദ്യം പകരുന്നു (ചിത്രം 15). ടണ്ഡിഷിൽനിന്നു ലോഹം അടിയിലുള്ള ചെമ്പ് അച്ചിലേക്കു ക്രമമായി ഒഴുകിക്കൊണ്ടിരിക്കും. അച്ച് തുടർച്ചയായി തണുപ്പിക്കുകയും തണുത്തുറഞ്ഞ ലോഹം ക്രമമായി ഉരുളുകള് (rolls) കൊണ്ടു പുറത്തേക്കു വലിച്ചുകൊണ്ടിരിക്കുകയും ചെയ്യുന്നു. ഇങ്ങനെ കിട്ടുന്ന ലോഹദണ്ഡ് വേണ്ടത്ര നീളത്തിൽ ബില്ലറ്റുകളായി മുറിക്കുന്നു. ഇവ ഇന്ഗട്ടുകളെ അപേക്ഷിച്ച് ആന്തരികഘടനയിൽ മെച്ചപ്പെട്ടിരിക്കും.

റോളിങ്

വ്യത്യസ്ത ആവശ്യങ്ങള്ക്കായി ഉരുക്ക് ഇന്ഗട്ടുകളും ബില്ലറ്റുകളും വിവിധ ആകൃതികളിൽ രൂപപ്പെടുത്തുക പതിവാണ്. റോളിങ് (rolling), ഫോർജിങ് (forging), കമ്പിയാക്കൽ (wire drawing) തുടങ്ങിയ രൂപപ്പെടുത്തൽ ക്രിയകളാണ് ഇതിനുപയോഗിക്കുന്നത്. ഇവയിൽ ഏറ്റവും പ്രധാനം റോളിങ് ആണ്.

റോളിങ് പ്രക്രിയയിൽ അവമർദനബലം (compressive force) പ്രയോഗിച്ചാണ് ഉരുക്ക് രൂപപ്പെടുത്തുന്നത്. വിപരീതദിശയിൽ തിരിയുന്ന രണ്ടു സമാന്തര ഉരുളുകള്ക്കിടയിൽ (rolls) കൂടി ചുട്ടുപഴുത്ത ലോഹക്കട്ടി കടത്തിവിടുന്നു (ചിത്രം 12). ഉരുളുകള് ഒരു ഹൗസിങ്ങി(housing)നുള്ളിൽ ബലമുള്ള സ്ക്രൂ ഉപയോഗിച്ച് യഥാസ്ഥാനം നിർത്തുന്നു. ചില റോളിങ് മില്ലുകളിൽ എല്ലായ്പ്പോഴും ഉരുളുകള് ഒരേ ദിശയിലായിരിക്കും തിരിയുന്നത്; മറ്റു ചിലവയിൽ വിപരീതദിശകളിലായിരിക്കും. ഉരുളുകള്ക്കിടയിലുള്ള ദൂരം ക്രമേണ കുറച്ചുകൊണ്ടുവന്ന് ഉരുക്കിന്റെ കനം വേണ്ടത്ര കുറയ്ക്കാം.

അടിയിലെ ഉരുളിന്റെ സ്ഥാനം സ്ഥിരമായിരിക്കും. എങ്കിലും തേയ്മാനം സംഭവിക്കുന്നതനുസരിച്ച് വേണമെങ്കിൽ ഉയർത്താന് കഴിയുന്നു. ആവശ്യാനുസരണം സ്ക്രൂ തിരിച്ച് മുകളിലത്തെ ഉരുള് പൊക്കുകയോ താഴ്ത്തുകയോ ചെയ്യാം. ഹൗസിങ്ങിനുമുകളിൽ ഉറപ്പിച്ചിരിക്കുന്ന വൈദ്യുതമോട്ടോർ കൊണ്ടാണ് ഇപ്രകാരം സ്ക്രൂ തിരിക്കുന്നത്. റോളിങ് നടത്തിയ ലോഹവും ഉരുളുകളും തമ്മിലുള്ള ഘർഷണംകൊണ്ട് ഉരുളുകള് കറങ്ങുമ്പോള്, ലോഹം മുന്നോട്ടുവലിക്കപ്പെടുന്നു. ഉരുളുകള്ക്കിടയിൽപ്പെട്ടു ഞെരിഞ്ഞമരുമ്പോള് ഉരുക്കിന്റെ കനം കുറഞ്ഞ് നീളംകൂടിവരും. ഉരുളന് ദണ്ഡ്, ചതുരന് ദണ്ഡ്, പലക എന്നിങ്ങനെ ഓരോ ആകൃതികള് ലഭിക്കാന് ഉരുളുകള് അതിനനുസരിച്ച് സംവിധാനം ചെയ്യണം. ലോഹത്തിന്റെ പ്ലാസ്തികത (plasticity), ഉരുളുകളുടെ പരുപരുപ്പ് (roughness), സൈ്നേഹരീതി (method of lubrication) തുടങ്ങി നിരവധി ഘടകങ്ങളെ ആശ്രയിച്ചാണ് ഉരുക്കുകട്ടിയുടെ കനത്തിൽ കുറവുവരുന്നത്.

കുഴൽനിർമാണം

സന്ധിരേഖ (seam) ഉള്ളവയും ഇല്ലാത്തവയും എന്നിങ്ങനെ ഉരുക്കുകുഴലുകള് രണ്ടുതരമുണ്ട്. പലകകള് വേണ്ടവിധം വളച്ചു വെൽഡുചെയ്താണ് സന്ധിരേഖയുള്ള കുഴലുകള് ഉണ്ടാക്കുന്നത്. എന്നാൽ സന്ധിരേഖയില്ലാത്ത കുഴലുകള് നിർമിക്കുന്നതാകട്ടെ ബില്ലറ്റുകളിൽനിന്നോ ദണ്ഡുകളിൽനിന്നോ നേരിട്ടാണ്. ഇതിനായി ഘൂർണനതുളയ്ക്കൽ (rotary piercing), അമർത്തുബഞ്ച് (push bench), പ്ലഗ്റോളിങ് (plug rolling), ഘൂർണന ഫോർജിങ് (rotary forging) എന്നിങ്ങനെ നാലു സമ്പ്രദായങ്ങള് നിലവിലുണ്ട്. ഇതിൽ അമർത്തുബഞ്ച് പ്രക്രിയ താഴെപറയുംപ്രകാരമാണ്. 1300oCവരെ ചൂടാക്കിയശേഷം ബില്ലറ്റുകള് ഒരു അച്ചിൽവച്ച് ദ്രവചാലിതപഞ്ച് (hydraulic punch) കൊണ്ട് അടിച്ചു തുളയുണ്ടാക്കുന്നു. ഈ തുളയിൽക്കൂടി ഒരു ഉരുക്കുമാന്ഡ്രൽ (steel mandral) കടത്തിയശേഷം ഒരുപറ്റം റോളർഡൈകളിൽ roller dies) കൂടി തള്ളിക്കയറ്റുമ്പോള് കുഴലുകളായി നീണ്ടുവരുന്നു. ബില്ലറ്റുകള് അങ്ങനെ കുഴലുകളായി മാറിക്കഴിയുമ്പോള് മാന്ഡ്രൽ ഊരിയെടുക്കുന്നു.

ഉരുക്കിന്റെ ഊഷ്മാവർത്തനം

കൂടുതൽ വലിവുശക്തി (high tensile strength), തന്യത (ductility), ആഘാത പ്രതിരോധശക്തി (shock resistance) തുടങ്ങിയ ഗുണങ്ങള് ഉരുക്കിന് ഉണ്ടാക്കുന്നതിനുവേണ്ടി നടത്തുന്ന ചില താപനപ്രക്രിയകളാണ് ഊഷ്മാവർത്തനം എന്നറിയപ്പെടുന്നത്. നിർണായകതാപനില(critical temperature)യ്ക്കു മുകളിൽ ചൂടാക്കിയിട്ട് തണുപ്പിക്കുന്ന തോത് വ്യത്യാസപ്പെടുത്തുകയാണെങ്കിൽ ഉരുക്കിന്റെ ആന്തരികഘടനയിലും അതിനനുസരിച്ച് മേല്പറഞ്ഞ സ്വഭാവഗുണങ്ങളിലും വ്യത്യാസം വരുന്നു. ചില പ്രത്യേക മാധ്യമങ്ങളിൽ വച്ചു ചൂടാക്കിയാൽ ഉരുക്കിന്റെ ബാഹ്യനിരയ്ക്കു ആന്തരികനിരയെ അപേക്ഷിച്ചു കാഠിന്യം വർധിപ്പിക്കാം.

എല്ലാത്തരം ആവശ്യങ്ങള്ക്കുവേണ്ടിയും ഉരുക്ക് ഊഷ്മാവർത്തനത്തിനു വിധേയമാക്കാറില്ല. സാധാരണയിൽക്കവിഞ്ഞു വിശേഷഗുണങ്ങള് ആവശ്യമുള്ളപ്പോള്മാത്രം ഊഷ്മാവർത്തനം നടത്തുന്നു. അനീലനം (annealing), സാമാന്യവത്കരണം (normalization), കഠിനീകരണം (hardening), ഗോളികാകരണം (spheroidizing), കാച്ചിയെടുക്കൽ (tempering) എന്നിവയാണ് പ്രധാനപ്പെട്ട ഊഷ്മാവർത്തനപ്രക്രിയകള്.

പലതരം ഉരുക്കുകള്

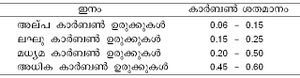

ശുദ്ധകാർബണ് ഉരുക്കുകള് (plain carbon steels), സെങ്കരഉരുക്കുകള് (alloy steels)എന്നിങ്ങനെ ഉരുക്കുകളെ മൊത്തത്തിൽ രണ്ടായിത്തിരിക്കാം. ഇവ ഓരോന്നിനെയും വീണ്ടും പല ഉപവിഭാഗങ്ങളായും തിരിക്കാം. താഴെ ചേർക്കുന്ന പട്ടികയിൽ വിവിധ ശുദ്ധകാർബണ് ഉരുക്കുകളും അവയിലെ കാർബണ് ശതമാനവും കൊടുത്തിരിക്കന്നു:

അല്പകാർബണ് ഉരുക്ക്, ലഘുകാർബണ് ഉരുക്ക് (mild carbon steel) എന്നീ ഇനങ്ങള്ക്ക് തന്യതയും (ductility) പ്ലാസ്റ്റികതയും കൂടുതലുള്ളതിനാൽ ഉരുക്കുപലകകള്, കമ്പികള് എന്നിവ ഉണ്ടാക്കാന് പറ്റിയവയാണ്. മൊത്തം ഉത്പാദനത്തിൽ 90 ശതമാനത്തോളംവരുന്ന ലഘുകാർബണ് ഉരുക്കാണ് സാധാരണ എന്ജിനീയറിങ് ആവശ്യങ്ങള്ക്കുപയോഗിക്കുന്നത്. ലഘു കാർബണ് ഉരുക്കിനെ അപേക്ഷിച്ചു കാഠിന്യം കൂടുതലുള്ള മധ്യമ കാർബണ് ഉരുക്ക് (medium carbon steel) റെയിൽപ്പാളങ്ങള്, ഷാഫ്റ്റുകള്, ഗിയറുകള് തുടങ്ങിയവയ്ക്ക് പ്രയോജനപ്പെടുത്തുന്നു. ഏറ്റവുമധികം കാഠിന്യമുള്ള അധിക-കാർബണ് ഉരുക്കിലാണ് സ്പ്രിങ്ങുകള്, ഡ്രില്ലുകള്, വാള് തുടങ്ങിയവ ഉണ്ടാക്കുന്നത്. ചില പ്രത്യേക ഗുണങ്ങള് കൈവരുത്തുവാനായി കാർബണിനു പുറമേ ഉരുക്കിൽ നിക്കൽ, ക്രാമിയം, മോളിബ്ഡിനം, ടങ്സ്റ്റണ്, വനേഡിയം, മാങ്ഗനീസ് തുടങ്ങിയ ലോഹങ്ങള് കൂട്ടിച്ചേർക്കുന്നു. സങ്കരഉരുക്ക്, ടൂള്ഉരുക്ക്, സ്റ്റെയിന്ലന്സ് ഉരുക്ക് എന്നിവ ഈ വിഭാഗത്തിൽപ്പെടുന്നു. ലോഹങ്ങള് മെഷീന്ചെയ്യാന് ഉപയോഗിക്കുന്ന പലതരം ടൂളുകള്, ശസ്ത്രക്രിയോപകരണങ്ങള്, ബ്ലേഡുകള്, ബെയറിങ്ങുകള് തുടങ്ങിയ വിവിധ വസ്തുക്കള് ഉണ്ടാക്കാന് ഇത്തരം സങ്കര ഉരുക്കുകളാണ് ഉപയോഗിക്കുന്നത്.

ഇരുമ്പുരുക്കുവ്യവസായം-ഇന്ത്യയിൽ

ഇന്ത്യയിൽ ആധുനിക രീതിയിലുള്ള ഇരുമ്പുരുക്കു വ്യവസായത്തിന്റെ തുടക്കം 1911-ൽ ടാറ്റാ അയണ് ആന്ഡ് സ്റ്റീൽക്കമ്പനി (TISCO/ടിസ്കോ) ജംഷഡ്പൂരിൽ പ്രവർത്തനമാരംഭിച്ചതോടെയാണ്. അസംസ്കൃത സാധനങ്ങളുടെ സുലഭതയെ അവലംബിച്ച്, സ്വാതന്ത്യ്രാനന്തര ഭാരതത്തിൽ ഇരുമ്പുരുക്കു വ്യവസായം അഭൂതപൂർവമായ വളർച്ച കൈവരിച്ചിരിക്കുന്നു. പ്രതിവർഷം ഒരു ദശലക്ഷം ടച്ചിലേറെ ഉത്പാദനക്ഷമതയുള്ളതും സമഗ്ര സംവിധാനങ്ങളുള്ളവയുമായ വന്കിട ഫാക്ടറികള് പൊതുമേഖലയിൽ നിലനിർത്തുകയെന്ന നയമാണ് ഇന്ത്യാഗവണ്മെന്റ് സ്വീകരിച്ചിട്ടുള്ളത്. തത്ഫലമായി വന്കിട ഇരുമ്പുരുക്കുശാലകളിൽ ടിസ്കോ മാത്രമാണ് സ്വകാര്യ ഉടമയിൽ തുടരുന്നത്. ആദ്യകാലങ്ങളിൽ ഉത്പന്നങ്ങളുടെ ഗുണനിലവാരം, വില, വിതരണക്രമം എന്നിവയിൽ നിയന്ത്രണം ഏർപ്പെടുത്തി ചെറുകിട ഉത്പാദകരുടെ മേൽ സർക്കാർ സ്വാധീനത നിലനിർത്തിയിരുന്നു. താരിഫുകളും തോത് നിയന്ത്രണവും വഴി ഇറക്കുമതി നിരുത്സാഹപ്പെടുത്തുന്നതിനും ഗവണ്മെന്റ് ശ്രദ്ധിച്ചു. വിദേശമൂലധനം അനുവദനീയമായിരുന്നില്ല. 1991 വരെ ഇരുമ്പുരുക്കു വ്യവസായത്തിലെ നിക്ഷേപം പൂർണമായും പദ്ധതി വിഹിതങ്ങള് മാത്രമായിരുന്നു. ഈ പശ്ചാത്തലത്തിലും ആദ്യത്തെ മൂന്ന് പദ്ധതി കാലയളവുകള്ക്കുള്ളിൽ രാജ്യത്തെ വാർഷികോത്പാദനക്ഷമത 14 ദശലക്ഷം മെട്രിക് ടണ് ആയി വർധിച്ചിരുന്നു. ഉത്പാദനക്ഷമതയിലെ ഏറ്റത്തോത് എല്ലാ വ്യവസായശാലകളിലും സമാനമായിരുന്നില്ല. 1970-90 കാലഘട്ടത്തിൽ മൂലധന നിക്ഷേപത്തിലെ അപര്യാപ്തതമൂലം പ്രവർത്തനത്തിലുണ്ടായിരുന്ന വന്കിട ഇരുമ്പുരുക്കു ശാലകളുടെ വികസനം മുരടിച്ചുപോയ അവസ്ഥയും ഉണ്ടായി.

ഈ കാലയളവിലാണ് ഇലക്ട്രിക് ആർക് ഫർണസ് പ്രചാരത്തിലായത്. ഇന്ത്യയിൽ ഈ പ്രവിധി പ്രയോജനപ്പെടുത്തുന്ന അനേകം ചെറുകിട സ്റ്റീൽ പ്ലാന്റുകള് പ്രവർത്തനമാരംഭിച്ചു. പൊതുവിൽ 10,000 മുതൽ 50,000 വരെ മെട്രിക്ടണ് വാർഷികക്ഷമതയുള്ളവയായിരുന്നു ഇവ; ഏറിയവയും പഴയ ഇരുമ്പുശേഖരിച്ച് അസംസ്കൃത വസ്തുവാക്കിയിരുന്ന പ്രാദേശിക സ്വകാര്യ സംരംഭങ്ങളായിരുന്നു. രാജ്യത്തിലെ വിദൂര കോണുകളിലെ ഉപഭോഗാവശ്യങ്ങള് നിർവഹിക്കുന്നതിൽ ഇവർ കാര്യമായ പങ്കുവഹിച്ചു. ഇലക്ട്രിക് ആർക്ഫർണസ് ഉപയോഗിച്ചിരുന്ന ചെറുകിട ഫാക്ടറികളുടെ 1991-92 വർഷത്തെ മൊത്തം ഉത്പാദനം 70 ലക്ഷം മെട്രിക്ടണ് ആയിരുന്നു. 1992-ൽ ഉരുക്കിന്റെ താങ്ങുവില പിന്വലിച്ചതും വൈദ്യുതിയുടെയും പാഴിരുമ്പിന്റെയും വില നിലവാരത്തിലുണ്ടായ ക്രമാതീതമായ ഏറ്റവും നിമിത്തം ചെറുകിട ഫാക്ടറികള് നഷ്ടത്തിലായി. വികസനത്തിന്റെ പാതയിൽത്തന്നെ മുന്നേറിക്കഴിഞ്ഞിരുന്ന വന്കിട ഉത്പാദനശാലകളുമായി വിപണനമത്സരത്തിനുള്ള ശേഷിയില്ലായ്മ കൂടിയായപ്പോള് മിക്ക ചെറുകിട ഫാക്ടറികളും അടച്ചു പൂട്ടേണ്ടിവന്നു.

ഇതര വ്യവസായങ്ങളെ അപേക്ഷിച്ച് സർക്കാർ തലത്തിൽ നാനാമുഖമായ പ്രാത്സാഹനങ്ങളും സഹായങ്ങളും നല്കിയിട്ടും ഇരുമ്പുരുക്കു വ്യവസായത്തിന് മതിയായ വികാസം നേടുവാനായില്ല. എന്നാൽ 1991-ൽ ഉദാരവത്കരണ നയം ആവിഷ്കരിക്കപ്പെട്ടതോടെ ഈ ദുഃസ്ഥിതിക്കു പരിഹാരമുണ്ടായി. ഉരുക്കിന്റെ മേലുള്ള ലൈസന്സിങ് സമ്പ്രദായം എടുത്തുകളഞ്ഞു. വിലയിലും വിതരണസമ്പ്രദായങ്ങളിലും നിലനിർത്തിയിരുന്ന നിയന്ത്രണം 1992 ജനുവരിയിൽ പിന്വലിച്ചു. വ്യവസായശാലകളുടെ ആധുനികവത്കരണത്തിന് ആവശ്യമായ സ്ഥാവരയന്ത്രങ്ങളുടെ സമ്പാദനാർഥം മൊത്തം മൂലധനത്തിന്റെ 51 ശതമാനംവരെ ഇക്വിറ്റിഷെയറുകളാക്കി മാറ്റുവാന് പോന്ന നിയമഭേദഗതികള് അംഗീകരിച്ചു. ഇരുമ്പുരുക്കു സാമഗ്രികളുടെ മേൽ ചുമത്തപ്പെട്ടുവന്ന ഇറക്കുമതിച്ചുങ്കം 1991-നു മുമ്പുള്ള 100 ശതമാനം നിരക്കിൽനിന്ന് 1994 ആയപ്പോഴേക്കും 30 ശതമാനമോ അതിൽ താഴെയോ ആക്കി കുറവുചെയ്തു; പഴയ ഇരുമ്പിനും ഉരുക്കിനും ഇറക്കുമതി നികുതി കേവലം 5 ശതമാനം ആയി ഇളവു വരുത്തി. സർവോപരി ഇരുമ്പരുക്കു വ്യവസായത്തെ പ്രമുഖ പ്രാധാന്യമുള്ള വിഭാഗത്തിൽപ്പെടുത്തുകയും ചെയ്തു. സ്വകാര്യ നിക്ഷേപത്തിന്റെ ഗുണഫലങ്ങളെക്കൂടി ഉള്ക്കൊണ്ട്, യന്ത്രസൗകര്യങ്ങളും ഉത്പാദനക്ഷമതയും വർധിപ്പിക്കുന്നതിനുള്ള മാർഗങ്ങളാണ് ഉദാരവത്കരണ വ്യവസ്ഥകളിലൂടെ അനുവദിക്കപ്പെട്ടത്. ഇതേത്തുടർന്ന് മൊത്തം 11 ദശലക്ഷം മെട്രിക് ടണ് വാർഷികക്ഷമതയുള്ള 19 ഇരുമ്പുരുക്കുശാലകള് കൂടി പ്രവർത്തനമാരംഭിച്ചു. സ്വകാര്യമേഖലയിൽ പുതിയ സംരംഭങ്ങള് ആസൂത്രിതമായിട്ടുണ്ട്. 2004-05-ലെ ഉത്പാദനം 38 ദശലക്ഷം മെട്രിക് ടച്ചായിരുന്നു. 2009-10-ൽ ഇത് 60.8 ദശലക്ഷം ടച്ചായി ഉയർന്നു. ചൈന, ബ്രസീൽ, ആസ്റ്റ്രലിയ എന്നിവയാണ് ഇന്ത്യയെക്കാള് കൂടുതൽ ഉരുക്കുത്പാദിപ്പിക്കുന്ന രാഷ്ട്രങ്ങള് (ചൈന 600 ദശലക്ഷം മെട്രിക് ടച്ചാണ് ഉത്പാദിപ്പിക്കുന്നത്). പൊതുമേഖലാസംരംഭങ്ങളായ ദുർഗാപൂർ, റൂർഖേല, ബൊക്കാറോ എന്നിവിടങ്ങളിലെ പ്ലാന്റുകളുടെ ആധുനികവത്കരണം പൂർത്തിയായിട്ടുണ്ട്. ഓപ്പണ് ഹാർത്ത് ഫർണസ്സിന്റെ സ്ഥാനം ബേസിക് ഓക്സിജന് ഫർണസ് (BOF) ഏറ്റെടുത്തിരിക്കുന്നു. ഉത്തരോത്തരം വർധിച്ചുവരുന്ന ആഭ്യന്തര-ഉപഭോഗത്തിന്റെ പശ്ചാത്തലത്തിൽ സ്വതന്ത്രമായ ഉത്പാദന വികസന പ്രക്രമങ്ങള്ക്കും ഗവേഷണപരമായ വികാസത്തിനും ഇരുമ്പുരുക്കുശാലകളെ പ്രാപ്തമാക്കുന്ന നയമാണ് ഇന്ത്യാഗവണ്മെന്റ് ഇപ്പോള് സ്വീകരിച്ചിട്ടുള്ളത്. നേരിട്ടുള്ള റിഡക്ഷനിലൂടെയുള്ള ഇരുമ്പുത്പാദനമാണ് (DRI) ബ്ലാസ്റ്റുചൂളകള്ക്കുപകരം ഇപ്പോള് ഉപയോഗിക്കുന്നത്. പൊടിച്ച അയിരാണ് ഇതിനുപയോഗിക്കുന്നത്. ഇത്തരം ഉത്പാദനത്തിൽ ലോകരാഷ്ട്രങ്ങള്ക്കിടയിൽ രണ്ടാം സ്ഥാനമാണ് ഇന്ത്യയ്ക്കുള്ളത്.

പൊതുമേഖലയിലും സ്വകാര്യമേഖലയിലും ഉരുക്കുവ്യവസായം ഇന്ത്യയിലുണ്ട്. രണ്ടുതരം ഉത്പാദകരുമുണ്ട്. സമഗ്രമായ ഉത്പാദകരും (Integrated Producers) സെക്കന്ഡറി ഉത്പാദകരും. സ്റ്റീൽ അതോറിറ്റി ഒഫ് ഇന്ത്യ (SAIL), TISCO, രാഷ്ട്രീയ ഇസ്പത് നിഗം ലിമിറ്റഡ് (RINL) എന്നിവയാണ് പ്രധാനപ്പെട്ട ഉത്പാദകർ. ചെറിയ ഉരുക്കു നിർമാണ ശാലകള് (Mini Steel Plants), സെ്ക്രാപ് ഇരുമ്പ് അല്ലെങ്കിൽ സ്പോന്ജ് ഇരുമ്പ്, ഇവയുടെ മിശ്രിതം ഉരുക്കി ഉരുക്കു നിർമിക്കുന്ന എസ്സാർ സ്റ്റീൽ, ഇസ്പാത് ഇന്ഡസ്ട്രീസ്, ലോയ്ഡ് സ്റ്റീൽ എന്നിവർ രണ്ടാമത്തെ ഗണത്തിൽപ്പെടുന്ന വലിയ ഉത്പാദകരാണ്.

2019-20-ൽ വാർഷികോത്പാദനം 275 ദശലക്ഷം മെട്രിക് ടച്ചിലെത്തിക്കുവാനുള്ള ദീർഘകാല പരിപാടി ആവിഷ്കരിക്കപ്പെട്ടിരിക്കുന്നു. അത് ഇന്ത്യയെ ചൈന കഴിഞ്ഞാൽ ഏറ്റവും വലിയ ഉരുക്കുനിർമാണ രാജ്യമാക്കും. ഉരുക്കുത്പാദനത്തിൽ ലോകരാജ്യങ്ങള്ക്കിടയിൽ ഇന്ത്യ നാലാം സ്ഥാനത്താണ്. ഉരുക്കുത്പാദനത്തിന് അസംസ്കൃത വസ്തുവായി ആധുനിക പ്ലാന്റുകളിൽ ഉപയോഗിക്കുന്ന സ്പോന്ജ് ഇരുമ്പ് ഏറ്റവും കൂടുതൽ നിർമിക്കപ്പെടുന്നത് ഇന്ത്യയിലാണ്; 2001-02 മുതൽ 2003-04 വരെയുള്ള വർഷങ്ങളിൽ ദശലക്ഷം മെട്രിക്ടണ് അടിസ്ഥാനത്തിലുള്ള സ്പോന്ജ്-ഇരുമ്പുത്പാദനം യഥാക്രമം 5.44, 6.44, 8.085 എന്നിങ്ങനെയായിരുന്നു. ഉരുക്കിന്റെ ആഭ്യന്തര-ഉപഭോഗത്തിലും സാരമായ വർധനവുണ്ടായി; ദശലക്ഷം മെട്രിക്ടണ് തോതിൽ 2000-01-ൽ 26.53; 2001-02-ൽ 27.43, 2002-03-ൽ 28.89, 2003-04-ൽ 30.265 എന്നിങ്ങനെയായിരുന്നു ഉപഭോഗക്രമം. 2005-06-ൽ 41.4, 2006-07-ൽ 52.5, 2007-08-ൽ 56.1, 2008-09-ൽ 57.1 ദശലക്ഷം മെട്രിക് ടച്ചാണ് ഉപഭോഗക്രമം. ഇന്ത്യയുടെ ഇരുമ്പ് ഉരുക്കു കയറ്റുമതി 2004-05-ൽ 2.1 ദശലക്ഷം മെട്രിക് ടച്ചായിരുന്നത് 2009-10-ൽ 7.29 ദശലക്ഷം മെട്രിക് ടച്ചായി വർധിച്ചു. മുമ്പ് വർഷന്തോറും 1.5 ദശലക്ഷം ടണ് ഇന്ത്യ ഇറക്കുമതി ചെയ്തിരുന്നു. 1947-ൽ ഒരു ദശലക്ഷം ടച്ചായിരുന്നു ഇന്ത്യയുടെ ഉത്പാദനം. 1991-ൽ 14 ലക്ഷം ടച്ചായിരുന്നത് ഇരട്ടിയായി വർധിച്ചു. 200912 കാലയളവിൽ നിർമാണരംഗത്തുണ്ടായ ഉണർവും വാഹനങ്ങളുടെ വർധിച്ച ആവശ്യകതയും ഇന്ത്യന് ഉരുക്കു വ്യവസായത്തെയും ലോകശ്രദ്ധയിൽ കൊണ്ടുവന്നു. ടാറ്റാ സ്റ്റീൽ, യു.കെ.-ഡച്ച് ഉരുക്കുകമ്പനിയായ കോറസ് ഏറ്റെടുക്കുകയും, മിത്തൽ സ്റ്റീൽ ഫ്രഞ്ച് കമ്പനിയായ ആർസെലർ ഏറ്റെടുത്ത് ലോകത്തിലെ ഒന്നാംകിട ഉരുക്ക് ഉത്പാദന കമ്പനിയാവുകയും ചെയ്തു. കൊറിയന് ഉരുക്കുകമ്പനിയായ പോസ്കോ ഒഡിഷയിൽ ഏറ്റവും വലിയ ഉരുക്കു വ്യവസായശാല നിർമിച്ചുകൊണ്ടിരിക്കുന്നു. ആഗോള വാർഷിക ഉപഭോഗനിരക്കായ 6 ശതമാനം കണക്കാക്കുമ്പോള് ഇന്ത്യയിലെ ഉരുക്കിന്റെ ഉപഭോഗം 14 ശതമാനം ആയി വർധിച്ചിരിക്കുന്നതു കാണാം. ഇരുമ്പുരുക്കിന്റെ എല്ലായിനങ്ങളും അനുബന്ധ അയിരുകളും സ്വതന്ത്രമായി ഇറക്കുമതിയും കയറ്റുമതിയും ചെയ്യാനുള്ള അനുവാദം നല്കപ്പെട്ടതിനെത്തുടർന്ന് ഉയർന്ന ഗുണമേന്മയുള്ള ഇരുമ്പ്, ക്രാമിയം, മാങ്ഗനീസ് എന്നിവയുടെ അയിരുകളുള്പ്പെടെ ഇരുമ്പുരുക്കു സാമഗ്രികളുടെ കയറ്റുമതിയിൽ സാരമായ വർധനവുണ്ടായിരിക്കുന്നു. ആഭ്യന്തരാവശ്യങ്ങള്ക്കുള്ള സുഗമമായ ലഭ്യത ഉറപ്പാക്കിക്കൊണ്ടുള്ള കയറ്റുമതി മാത്രമാണ് പ്രാത്സാഹിപ്പിക്കപ്പെടുന്നത്. മേൽത്തരം ഉരുക്കിന്റെ വിപണനത്തോത് വർഷംപ്രതി കൂടിവരുന്നതായാണ് പുതിയ കണക്കുകള് വ്യക്തമാക്കുന്നത്.

(ആർ. രവീന്ദ്രന് നായർ,ഡോ. വി.എസ്. പ്രസാദ്; സ.പ.)