This site is not complete. The work to converting the volumes of സര്വ്വവിജ്ഞാനകോശം is on progress. Please bear with us

Please contact webmastersiep@yahoo.com for any queries regarding this website.

Reading Problems? see Enabling Malayalam

ഇരുമ്പും ഉരുക്കും

സര്വ്വവിജ്ഞാനകോശം സംരംഭത്തില് നിന്ന്

Mksol (സംവാദം | സംഭാവനകള്) (→ഇരുമ്പയിരുകള്) |

Mksol (സംവാദം | സംഭാവനകള്) (→പലതരം ഉരുക്കുകള്) |

||

| (ഇടക്കുള്ള 30 പതിപ്പുകളിലെ മാറ്റങ്ങള് ഇവിടെ കാണിക്കുന്നില്ല.) | |||

| വരി 41: | വരി 41: | ||

സിഡെറൈറ്റ് അയിരിന്റെ സമ്പന്നനിക്ഷേപങ്ങള് ഏറിയകൂറും അവസാദസ്വഭാവമുള്ളവയാണ്. ആഴംകുറഞ്ഞ കടലുകള്, തടാകങ്ങള്, ചതുപ്പുകള്, ചെളിപ്രദേശങ്ങള് തുടങ്ങിയവയില് ജൈവാവശിഷ്ടങ്ങള് ധാരാളമായി ഉണ്ടാകുന്നതാണ് ഇത്തരം നിക്ഷേപങ്ങള്ക്കു കളമൊരുക്കുന്നത്. ലോഹപ്രദ(metalliferous)ങ്ങളായ ശിലാസിര(rockvein)കളില് ഉപഖനിജമെന്നനിലയില് കളിമച്ചു കലര്ന്ന അനലാശ്മ (flint) രൂപത്തില് സംഗ്രഥനം (concretion) ആയോ, പര്വകങ്ങള് (nodules) ആയോ കാണപ്പെടുന്നു. കല്ക്കരിനിക്ഷേപങ്ങളോട് അനുബന്ധിച്ചും ചുച്ചാമ്പുകല്ലുകള്ക്കിടയിലും സിഡെറൈറ്റ് നേരിയതോതില് അവസ്ഥിതമാകാം. | സിഡെറൈറ്റ് അയിരിന്റെ സമ്പന്നനിക്ഷേപങ്ങള് ഏറിയകൂറും അവസാദസ്വഭാവമുള്ളവയാണ്. ആഴംകുറഞ്ഞ കടലുകള്, തടാകങ്ങള്, ചതുപ്പുകള്, ചെളിപ്രദേശങ്ങള് തുടങ്ങിയവയില് ജൈവാവശിഷ്ടങ്ങള് ധാരാളമായി ഉണ്ടാകുന്നതാണ് ഇത്തരം നിക്ഷേപങ്ങള്ക്കു കളമൊരുക്കുന്നത്. ലോഹപ്രദ(metalliferous)ങ്ങളായ ശിലാസിര(rockvein)കളില് ഉപഖനിജമെന്നനിലയില് കളിമച്ചു കലര്ന്ന അനലാശ്മ (flint) രൂപത്തില് സംഗ്രഥനം (concretion) ആയോ, പര്വകങ്ങള് (nodules) ആയോ കാണപ്പെടുന്നു. കല്ക്കരിനിക്ഷേപങ്ങളോട് അനുബന്ധിച്ചും ചുച്ചാമ്പുകല്ലുകള്ക്കിടയിലും സിഡെറൈറ്റ് നേരിയതോതില് അവസ്ഥിതമാകാം. | ||

| - | == ഇരുമ്പയിരുകള് | + | == ഇരുമ്പയിരുകള് ഇന്ത്യയില്== |

| - | ഇന്ത്യ | + | ഇന്ത്യ ഇരുമ്പയിര് നിക്ഷേപങ്ങളെ സംബന്ധിച്ചിടത്തോളം തികച്ചും സമ്പന്നമാണ്. മാഗ്നട്ടൈറ്റ്, ഹേമട്ടൈറ്റ് എന്നീ ഓക്സൈഡ് അയിരുകളാണ് പ്രധാനമായും ഉള്ളത്. ഡക്കാണ് മേഖലയിലെ ധാര്വാര്, കടപ്പാ എന്നീ ക്രമങ്ങളില്പ്പെട്ട അതിപുരാതനങ്ങളായ ഷിസ്റ്റോസ് (schistose) ശിലകള് ഇരുമ്പയിരിന്റെ ഭാരിച്ച നിക്ഷേപങ്ങള് ഉള്ക്കൊള്ളുന്നു. ഇരുമ്പയിര് നിക്ഷേപങ്ങള് വലിയ കുന്നുകളായി സഞ്ചിതമായിരിക്കുന്നതും ഈ ശിലാക്രമങ്ങള്ക്കിടയില് വിരളമല്ല. എന്നാല് ഏറ്റവും സാധാരണമായിട്ടുള്ളത് ഹേമട്ടൈറ്റിന്റെ പടലങ്ങളായുള്ള അവസ്ഥിതിയാണ്; ഹേമട്ടൈറ്റ്, അഭ്രം കലര്ന്ന ഹേമട്ടൈറ്റ്, ഹേമട്ടൈറ്റ് ബ്രക്ഷ്യ, ലാറ്റെറൈറ്റ്, ലാറ്റെറൈറ്റിക് ഹേമട്ടൈറ്റ്, ക്വാര്ട്ട്സ്-ഷിസ്റ്റ് എന്നിവയുടെ അടരുകള് ഇടകലര്ന്നുള്ള ക്രമീകരണം കാണപ്പെടുന്നു. സിങ്ഭൂം, ബസ്താര്, കിയോന്ഝര്, ബോണായ്, മയൂര്ഭഞ്ജ് എന്നിവിടങ്ങളിലെ ഉത്തരധാര്വാര്ക്രമത്തില്പ്പെട്ട മുന്തിയയിനം ഹേമട്ടൈറ്റ് നിക്ഷേപങ്ങള്ക്കു നിദാനം കടപ്പാക്രമങ്ങള്ക്കുശേഷം സംഭവിച്ച ഖനിജാദേശ (metasomatic) പ്രക്രിയകള്, ഇരുമ്പിന്റെ ഓക്സൈഡുകള്, കാര്ബണേറ്റുകള് തുടങ്ങിയ യൗഗികങ്ങള്ക്ക് സമുദ്രാന്തരിത ഘട്ടത്തില് സംഭവിച്ച രാസാവക്ഷേപണം (chemical precipitation), ആഗ്നേയ പ്രക്രിയകള് തുടങ്ങിയവയായി കരുതപ്പെടുന്നു. 60-63% ലോഹാംശം ഉള്ക്കൊള്ളുന്ന ഈ അയിര്നിക്ഷേപങ്ങള് ലോകത്തിലെ മുന്തിയയിനങ്ങളില് മേന്മയിലും വ്യാപ്തിയിലും കിടയറ്റതാണ്. പ്രദേശങ്ങളില് മൊത്തം 1,200 കോടി ടണ് ഹേമട്ടൈറ്റ് നിക്ഷേപങ്ങളുള്ളതായി കണക്കാക്കപ്പെട്ടിരിക്കുന്നു. |

| - | പശ്ചിമ ബംഗാളിലെ | + | പശ്ചിമ ബംഗാളിലെ ദാമുഡാക്രമത്തില്പ്പെട്ട അയിര്കല്ലുകളും ഇരുമ്പയിരിന്റെ കനത്ത നിക്ഷേപങ്ങളാണ്. ഡക്കാണ്ട്രാപ് ഇനത്തില്പ്പെട്ട ശിലകള് അപക്ഷയത്തിനുവിധേയമായി രൂപംകൊണ്ടിട്ടുള്ള കടല്ത്തീരമണല്പ്പുറങ്ങള് മാഗ്നട്ടൈറ്റ് തരികളാല് സാന്ദ്രമായി കാണപ്പെടുന്നു. ലാറ്റെറൈറ്റിന്റെ പ്രധാനഘടകമാണ് ഇരുമ്പ്; ചില പ്രദേശങ്ങളില് ഈയിനം മണ്ണില് ലിമൊണൈറ്റ് ഹേമട്ടൈറ്റ് അംശങ്ങള് സാന്ദ്രീകൃതമായിത്തീര്ന്ന് അവ സാമാന്യം നല്ല അയിരുകളായി മാറിയിരിക്കുന്നു. ഹിമാലയമേഖലയില് പുരാണശിലാക്രമങ്ങളിലും ഇയോസീന് കല്ക്കരിനിക്ഷേപങ്ങളോടനുബന്ധിച്ചും ഇരുമ്പയിര് നിക്ഷേപങ്ങള് കണ്ടെത്തിയിട്ടുണ്ട്. |

| - | പുരാതനകാലം മുതല്ക്കേ ഭാരതത്തിന്റെ പലഭാഗങ്ങളിലും ഇരുമ്പുഖനനം നടന്നുപോന്നു. | + | പുരാതനകാലം മുതല്ക്കേ ഭാരതത്തിന്റെ പലഭാഗങ്ങളിലും ഇരുമ്പുഖനനം നടന്നുപോന്നു. ഇന്ത്യയില്നിന്നുള്ള ഇരുമ്പിന് വിദേശവിപണികളില് വലിയ മതിപ്പുണ്ടായിരുന്നുവെന്നതിനും രേഖകളുണ്ട്. ക്രിസ്ത്വബ്ദാരംഭത്തിനു മുമ്പുതന്നെ ഇന്ത്യയില് ഉത്പാദിപ്പിക്കപ്പെട്ടിരുന്ന വൂട്ട്സ് (wootz) എന്ന ഉരുക്ക് യൂറോപ്പിലെ രാജ്യങ്ങളില് ആയുധനിര്മാണത്തിന് ഉപയോഗിച്ചുപോന്നു. ഇന്ത്യയിലെ ഇരുമ്പയിര് നിക്ഷേപങ്ങളുടെ സംസ്ഥാനാടിസ്ഥാനത്തിലുള്ള വിതരണക്രമം താഴെ ചേര്ക്കുന്നു. |

| - | '''ആന്ധ്രപ്രദേശ്'''. | + | '''ആന്ധ്രപ്രദേശ്'''. ധാര്വാര്ക്രമത്തില്പ്പെട്ട ക്വാര്ട്ട്സൈറ്റുകളിലും കടപ്പാക്രമത്തില്പ്പെട്ട ക്വാര്ട്ട്സൈറ്റ് മണല്ക്കല്ല് എന്നിവയിലും അടങ്ങിക്കാണുന്ന ഹേമട്ടൈറ്റ് നിക്ഷേപങ്ങളാണ് ആന്ധ്രാപ്രദേശിലുള്ളത്. ഖമ്മം (അപ്പളനരസിംഹപുരം), കടപ്പ (ചാബലി), അനന്തപ്പൂര് (കോപ്പര്ഹില്സ്) എന്നിവിടങ്ങളിലാണ് ഖനനം കേന്ദ്രീകരിച്ചിരിക്കുന്നത്. ഏറ്റവും കനത്ത നിക്ഷേപം ഒംഗോള്-ഗുണ്ട്ലകമ്മ മേഖലയിലാണുള്ളത്. ചിറ്റൂര്, നെല്ലൂര്, കരിംനഗര്, വറങ്ഗല്, അദീലാബാദ് എന്നീ ജില്ലകളിലും നിക്ഷേപങ്ങളുണ്ട്. എന്നാല് അയിരിന്റെ മേന്മക്കുറവുമൂലം ഇവ ഖനനവിധേയമാക്കപ്പെട്ടിട്ടില്ല. |

| - | + | '''ഝാര്ഖണ്ഡ്.''' സിങ്ഭൂം മേഖലയിലെ മികച്ചയിനം അയിര്നിക്ഷേപങ്ങള് ഇന്നത്തെ ഖനനനിരക്കുവച്ച് നൂറ്റാണ്ടുകള്ക്കു മതിയാവുന്നത്ര ബൃഹത്താണ്. ഏതാണ്ട് 48 കി.മീ. നീളത്തില് സമാന്തരങ്ങളായി കിടക്കുന്ന നാലു കുന്നിന്നിരകളായാണ് ഈ മേഖലയില് ഇരുമ്പിന്റെ അവസ്ഥിതി. ഇവിടത്തെ നോമണ്ടിഖനി വിഖ്യാതമാണ്. ഈ മേഖലയിലെ ഖനനസാധ്യമായ നിക്ഷേപങ്ങളുടെ അളവ് 800 കോടി ടണ്ണായി മതിക്കപ്പെട്ടിരിക്കുന്നു. 60-69 ശതമാനം ലോഹാംശമുള്ളവയാണിവ. | |

| - | ''' | + | '''ഹിമാചല്പ്രദേശ്'''. മണ്ടിജില്ലയിലെ താനാങ്കുന്നുകളില് മുന്തിയയിനം ഇരുമ്പയിര് സാമാന്യമായ തോതില് ഖനനം ചെയ്തുവരുന്നു. കോടികൊഹാര് മലനിരയില് വ്യാപകമായ അയിര്നിക്ഷേപങ്ങളുണ്ടെങ്കിലും അവ ലോഹാംശം കുറഞ്ഞവയാകയാല് ഖനനവിധേയമായിട്ടില്ല. |

| - | '''ഛത്തിസ്ഗഢ്'''. ഛത്തിസ്ഗഢ് സംസ്ഥാനത്ത് | + | '''ഛത്തിസ്ഗഢ്'''. ഛത്തിസ്ഗഢ് സംസ്ഥാനത്ത് ഇരുമ്പയിര് പരക്കെ കാണപ്പെടുന്നുവെങ്കിലും ദുര്ഗ്, ബസ്തര് എന്നീ ജില്ലകളിലാണ് വന്നിക്ഷേപങ്ങളുള്ളത്. രാജ്നന്ദ്ഗാവിന് 65 കി.മീ. തെക്കായുള്ള ധല്ലി-രജാരാ കുന്നുകളും ബസ്താറിലെ ബൈലാഡിലാ-റൗഘാച്ച് കുന്നുകളുമാണ് ഖനനകേന്ദ്രങ്ങള്. ഇവിടെ 65 ശതമാനം ലോഹാംശമുള്ള 400 കോടി ടണ് അയിര്നിക്ഷേപങ്ങളുള്ളതായി നിര്ണയിക്കപ്പെട്ടിരിക്കുന്നു. |

| - | മധ്യപ്രദേശ്. ഖണ്ട്വ, | + | മധ്യപ്രദേശ്. ഖണ്ട്വ, ഖര്ഗാവ്, നീമാര്, ഹോഷംഗാബാദ് എന്നീ ജില്ലകളില് ഹേമട്ടൈറ്റിന്റെ സമ്പന്നനിക്ഷേപങ്ങളുണ്ട്. നരസിങ്പൂര്, സാഗര്, ഗ്വാളിയാര്, ഇന്തോര്, ധാര്, മാണ്ട്സാര്, ജബല്പൂര്, റായ്ഗഡ് എന്നീ ജില്ലകളിലും സാമാന്യമായ തോതില് ഇരുമ്പയിര് നിക്ഷേപങ്ങള് കണ്ടെത്തിയിട്ടുണ്ട്. |

| - | '''ഒഡിഷ'''. ഗയ | + | '''ഒഡിഷ'''. ഗയ മുതല് ബോണായ് വരെ 48 കി.മീ. നീളത്തിലുള്ള ഇരുമ്പയിരു നിക്ഷേപങ്ങളില് മൂന്നില് രണ്ടുഭാഗവും ഒഡിഷാ അതിര്ത്തിക്കുള്ളിലാണ്. ഇന്ത്യയിലെ ഏറ്റവും സമ്പന്നമായ ഹേമട്ടൈറ്റ്നിക്ഷേപം ഈ സംസ്ഥാനത്തില്പ്പെട്ട ബാരാബില്-കൊയ്രാ താഴ്വരയിലാണ്. സുന്ദര്ഗഡ്, മയൂര്ഭഞ്ജ്, കട്ടക്ക്, സംബര്പൂര്, കോരാപട്ട് എന്നീ ജില്ലകളിലും കിയോന്ഝഡ് പ്രദേശത്തുമാണ് ഒഡിഷയിലെ ഇരുമ്പുനിക്ഷേപങ്ങള് കേന്ദ്രീകൃതമായിട്ടുള്ളത്. 55-68 ശതമാനം ലോഹാംശമുള്ള അയിരുകളാണ് ഗയാ-ബോണായ് മേഖലയിലുള്ളത്; ഇവിടത്തെ മൊത്തം നിക്ഷേപം 450 കോടി ടണ്ണായി കണക്കാക്കപ്പെട്ടിരിക്കുന്നു. മയൂര്ഭഞ്ജ് ജില്ലയില് ടാറ്റാ അയണ് ആന്ഡ് സ്റ്റീല് കമ്പനിവകയായുള്ള ഗൗര്മഹിഷാനി, സുലായ്പെട്ട്, ബെദാംപൂര് എന്നീ ഖനികളില് നിന്നും 68 ശതമാനം ലോഹാംശമുള്ള മുന്തിയയിനം അയിര് ലഭിച്ചുവരുന്നു; ഇവിടത്തെ നിക്ഷേപം 3.1 കോടി ടണ്ണാേളംവരും. 60 ശതമാനം ലോഹാംശമുള്ള 3 കോടി ടണ് അയിര് കിയോന്ഝറിനു 16 കി.മീ. പടിഞ്ഞാറുള്ള ഗന്ധമാദന്പഹാഡില് അവസ്ഥിതമാണ്. കട്ടക്ക് ജില്ലയില് പല ഭാഗങ്ങളിലും മുന്തിയയിനം അയിര് ഖനനം ചെയ്തുവരുന്നു. കിയോന്ഝഡ്, കട്ടക്ക് ജില്ലകളുടെ അതിര്ത്തിയിലുള്ള ദൈതാരി കുന്നുകളില് 10 കോടി ടണ് ഇരുമ്പയിരുള്ളതായി നിര്ണയിക്കപ്പെട്ടിട്ടുണ്ട്. കോരാപട്ട് ജില്ലയിലെ ഹിരാപുട്ട് നിരകളില് ഒരുകോടി ടണ്ണിലേറെ വരുന്ന നിക്ഷേപങ്ങളുണ്ട്. സംബല്പൂര് ജില്ലയിലെ നിക്ഷേപങ്ങള് 1.5 കോടി ടണ്ണാേളംവരും. കൂടാതെ മയൂര്ഭഞ്ജ്, ബാലസോര് ജില്ലകളുടെ അതിര്ത്തിമേഖല (സുലായ്പെട്ട്)യില് വനേഡിയം, ടൈറ്റാനിയം എന്നിവ കലര്ന്ന മാഗ്നട്ടൈറ്റിന്റെ രണ്ടു കോടി ടണ്വരുന്ന നിക്ഷേപങ്ങള് അവസ്ഥിതമാണ്. ഒഡിഷാ സംസ്ഥാനത്തു മാത്രമായി ഖനനസാധ്യമായ 225.3 കോടി ടണ് ഇരുമ്പയിരുള്ളതായി നിര്ണയിക്കപ്പെട്ടിട്ടുണ്ട്. |

| - | ''' | + | '''കര്ണാടക'''. സംസ്ഥാനത്തിന്റെ വിവിധ ഭാഗങ്ങളില് ഇരുമ്പു നിക്ഷേപങ്ങള് കണ്ടെത്തിയിട്ടുണ്ടെങ്കിലും മുന്തിയയിനം അയിര് സമ്പന്നമായ തോതില് കാണപ്പെടുന്നത് ബാബാബൂദാന്കുന്നുകള്, ചിക്മഗലൂര്, സാന്തൂര്, ഹോസ്പട്ട് എന്നിവിടങ്ങളിലാണ്. 50-62 ശതമാനം ലോഹാംശമുള്ള മാഗ്നട്ടൈറ്റു കലര്ന്ന ഹേമട്ടൈറ്റ് അയിരുകളാണ് ബാബാബൂദാന് പ്രദേശത്തുള്ളത്. സാന്തൂരിലെ ഹേമട്ടൈറ്റ് നിക്ഷേപങ്ങള് മാങ്ഗനീസ് അയിരുമായി കലര്ന്നുകാണുന്നു; 60-65 ശതമാനം ലോഹാംശമുള്ള ഈ നിക്ഷേപങ്ങള് ഹോസ്പട്ടിലേക്കു തുടര്ന്നുകാണുന്നു. ബെല്ലാറിയില് ചെമ്പയിരുമായി കൂടിക്കലര്ന്നാണ് ഇരുമ്പയിരിന്റെ അവസ്ഥിതി. 40-50 ശതമാനം ലോഹാംശമുള്ള നാലു കോടിയിലേറെ ടണ് ഇരുമ്പയിര് മാണ്ഡ്യാജില്ലയില് കണ്ടെത്തിയിട്ടുണ്ട്. കര്ണാടകയില് ഖനനം ചെയ്യപ്പെടുന്ന അയിരില് നല്ലൊരുഭാഗം മംഗലാപുരം വഴി കയറ്റുമതി ചെയ്യപ്പെടുന്നു. |

| - | മഹാരാഷ്ട്ര. | + | '''മഹാരാഷ്ട്ര.''' ചന്ദ്രപ്പൂര്, രത്നഗിരി എന്നീ ജില്ലകളാണ് ഈ സംസ്ഥാനത്തെ ഇരുമ്പുഖനനകേന്ദ്രങ്ങള്. 61-71 ശതമാനം ലോഹാംശമുള്ള 2.2 കോടി ടണ് നിക്ഷേപങ്ങളാണ് ചന്ദ്രപ്പൂര് ജില്ലയിലുള്ളത്. രത്നഗിരി, കൊളാബ, കോലാപൂര്, സതാറ എന്നീ ജില്ലകളില് ഉയര്ന്ന ലോഹാംശമുള്ള ലാറ്റെറൈറ്റിക്-അയിരുകള് കണ്ടെത്തിയിട്ടുണ്ടെങ്കിലും അവ വന്തോതില് ഖനനവിധേയമായിട്ടില്ല. |

| - | തമിഴ്നാട്. സേലം, തിരുച്ചിറപ്പള്ളി എന്നീ | + | '''തമിഴ്നാട്.''' സേലം, തിരുച്ചിറപ്പള്ളി എന്നീ ജില്ലകളില് സാമാന്യം സമ്പന്നമായ ഇരുമ്പുനിക്ഷേപങ്ങളുണ്ട്. കഞ്ചമല, ചിത്തേരി, ഗോണ്ടുമലൈ, കൊല്ലൈമലൈ, തീര്ത്തമലൈ എന്നിവിടങ്ങളാണ് ഖനനകേന്ദ്രങ്ങള്. 35-40 ശതമാനം ലോഹാംശമുള്ള 30.4 കോടി ടണ് നിക്ഷേപങ്ങളാണ് ഇവിടെയുള്ളത്. നീലഗിരിയിലും മധുര, തിരുനെല്വേലി, കോയമ്പത്തൂര് എന്നീ ജില്ലകളിലും ഇരുമ്പു കണ്ടെത്തിയിട്ടുണ്ട്. കോക്കിങ് കല്ക്കരിയുടെ അഭാവത്തില് ഈ പ്രദേശത്ത് ഖനനം അഭിവൃദ്ധിപ്പെട്ടിട്ടില്ല. |

| - | '''കേരളം'''. | + | '''കേരളം'''. തൃശൂര് ജില്ലയില് വെലങ്ങന്നൂര്, അഡാട്ട് പ്രദേശങ്ങളില് 30-40 ശതമാനം ലോഹാംശമുള്ള ഫെറൂജിനസ് ലാറ്റെറൈറ്റ് ആറ് മീറ്ററിലേറെ കനത്തില് അവസ്ഥിതമാണ്. എറണാകുളം ജില്ലയിലെ കുന്നത്തുനാടു താലൂക്കിലും മലപ്പുറം ജില്ലയിലെ ഏറനാടു താലൂക്കില്പ്പെട്ട പൊറൂര്, ചെമ്പേരി, പാണ്ടിക്കാട്, കരുവാരുകുണ്ട്, വണ്ടൂര് എന്നിവിടങ്ങളിലും 55 ശതമാനം ലോഹാംശമുള്ള ലിമൊണൈറ്റ് അയിര് കണ്ടെത്തിയിട്ടുണ്ട്. കോഴിക്കോട്ടു ജില്ലയിലെ നടുവണ്ണൂരില് മാഗ്നട്ടൈറ്റ് നിക്ഷേപങ്ങളുണ്ട്. |

== അയിര് ഖനനം== | == അയിര് ഖനനം== | ||

| - | + | ഭൂമിക്കടിയില്നിന്ന് ഇരുമ്പയിര് കുഴിച്ചെടുക്കുന്നത് രണ്ടു രീതിയിലാണ്; അന്തര്ഭൗമഖനനം (underground mining), തുറന്ന ഖനനം (opencast mining). ഇന്ത്യയില് രണ്ടാമത്തെ രീതിയാണ് പരക്കെ പ്രചാരത്തിലുള്ളത്. തുറന്ന ഖനനരീതികളെ മൂന്നായി തരംതിരിക്കാം. | |

| - | + | ||

| - | + | '''വെട്ടിയെടുക്കല്''' (manual quarrying). യന്ത്രങ്ങള്കൊണ്ട് തുരന്നതിനുശേഷം സ്ഫോടനവസ്തുക്കളുപയോഗിച്ചു വിസ്ഫോടനം നടത്തുമ്പോള് ഇരുമ്പയിര് നിക്ഷേപങ്ങള് ഇളകുന്നു. പിന്നീട് തൊഴിലാളികള് നേരിട്ട് പിക്കാക്സ്, ക്രാേബാര്, ഷവല് തുടങ്ങിയ ഉപകരണങ്ങള്കൊണ്ട് അയിര്ക്കട്ടകള് വെട്ടിയെടുത്തു ട്രക്കുകളില് നിറയ്ക്കുന്നു. | |

| - | യന്ത്രവത്കൃതഖനനം (mechanised mining). ഈ | + | |

| - | == അയിര് | + | '''അര്ധയന്ത്രവത്കൃതഖനനം''' (semi-mechanised mining). ഈ രീതിയിലും അയിര് വെട്ടിയെടുത്ത് ട്രക്കുകളിലും മറ്റും നിറയ്ക്കുന്നത് തൊഴിലാളികള് തന്നെയാണ്; എന്നാല് ഇരുമ്പയിര്ക്കട്ടകള് പിളര്ക്കുന്നതിനും കോരിനിറയ്ക്കുന്നതിനുമായി വാഗണ്ഡ്രില്ലുകള്, ട്രാക്ടര് ഷവലുകള് തുടങ്ങിയ യന്ത്രസജ്ജീകരണങ്ങള് ഉപയോഗിക്കുന്നു. ഖനികള് വളരെ ആഴത്തിലാണെങ്കില് ഇപ്രകാരം വെട്ടിയെടുത്ത അയിര് മുകള്പ്പരപ്പിലേക്ക് എത്തിക്കുന്നതിന് പലതരം ഉത്പാദനയന്ത്രങ്ങള് ഉപയോഗിക്കാറുണ്ട്. |

| + | |||

| + | '''യന്ത്രവത്കൃതഖനനം''' (mechanised mining). ഈ രീതിയില് മണ്ണുമാറ്റുന്നതുമുതല് അയിര് പൊട്ടിച്ചെടുത്ത് ട്രക്കുകളില് നിറയ്ക്കുന്നതുവരെയുള്ള എല്ലാ പ്രവൃത്തികളും യന്ത്രങ്ങളാണു നിര്വഹിക്കുന്നത്. യന്ത്രങ്ങള് പ്രവര്ത്തിപ്പിക്കുന്നതിനും നിയന്ത്രിക്കുന്നതിനും പരിശീലനം ലഭിച്ച വിദഗ്ധതൊഴിലാളികള് ഉണ്ടായിരിക്കും. | ||

| + | |||

| + | == അയിര് പാകപ്പെടുത്തല്== | ||

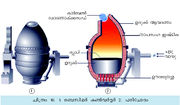

[[ചിത്രം:Vol4p218_Gravity-Jig-Jigger-Jigging-Machine.jpg|thumb|ചിത്രം 1. ഗ്രാവിറ്റി ജിഗ്ഗിങ് ഉപകരണം]] | [[ചിത്രം:Vol4p218_Gravity-Jig-Jigger-Jigging-Machine.jpg|thumb|ചിത്രം 1. ഗ്രാവിറ്റി ജിഗ്ഗിങ് ഉപകരണം]] | ||

| - | + | ഖനികളില്നിന്നു പുറത്തുവരുന്ന ഇരുമ്പയിരില് ചിലപ്പോള് ഒരു വലിയഭാഗം നേര്ത്ത തരികളായിരിക്കും. ഇത് നേരിട്ട് ചൂളയില് ഉപയോഗിക്കാന് നിവൃത്തിയില്ല. എന്തെന്നാല് ചൂളയില് റിഡക്ഷന് ഉപയോഗിക്കുന്ന വാതകങ്ങളുടെ ശരിയായ പ്രവാഹത്തിന് ഈ പൊടി പലപ്പോഴും തടസ്സം സൃഷ്ടിക്കാനിടയുണ്ട്. അതുകൊണ്ട് ഇവ ആദ്യമേ തന്നെ നീക്കംചെയ്യപ്പെടുന്നു. ബാക്കിയുള്ള കട്ടകളെ ബ്ലാസ്റ്റ് ഫര്ണസ് (blast furnace) എന്ന പേരിലറിയപ്പെടുന്ന ചൂളയില്വച്ച് ഇരുമ്പ് വേര്തിരിച്ചെടുക്കുന്നു. ഈ കട്ടകളില് അപദ്രവ്യങ്ങളുടെ അംശം വളരെ കൂടുതലാണെങ്കില് അവയെ ബ്ലാസ്റ്റ് ചൂളയില് ഉപയോഗിക്കുന്നതിനുമുമ്പായി ശുദ്ധിചെയ്യേണ്ടതായിവരുന്നു. മേല്പറഞ്ഞപ്രകാരം അരിച്ചുമാറ്റുന്ന തരികളെയും കട്ടകളാക്കി പാകപ്പെടുത്തി ഉപയോഗിക്കാവുന്നതാണ്. | |

| - | + | ബ്ലാസ്റ്റുചൂളയില് നടക്കുന്ന റിഡക്ഷന്പ്രക്രിയ കാര്യക്ഷമമായിരിക്കാന് കട്ടകള് താരതമ്യേന ചെറുതായിരിക്കുന്നതാണു നല്ലത്. ജപ്പാനില് 0.6 മുതല് 25 വരെ മില്ലിമീറ്റര് വലുപ്പമുള്ള കട്ടകള് ഉപയോഗിക്കുന്നു. ഇന്ത്യയില് 10 മുതല് 80 വരെ മില്ലിമീറ്റര് ആണ് കട്ടകളുടെ വലുപ്പം. ഇപ്പോള് കൂടുതല് ചെറിയകട്ടകള് ഉപയോഗിക്കാന് തുടങ്ങിയിട്ടുണ്ട്. ബൊക്കാറോ പ്ലാന്റിലെ ബ്ലാസ്റ്റുചൂളകളില് 10 മുതല് 40 വരെ മില്ലിമീറ്റര് വലുപ്പമുള്ള കട്ടകളായാണ് ഉപയോഗിക്കുന്നത്. ഹോസ്പെട്ട് പ്ലാന്റില് ഇതിന്റെ വലുപ്പം 0.6 മില്ലിമീറ്റര് മുതല് 30 മില്ലിമീറ്റര് വരെയായിരിക്കും. | |

| + | |||

| + | അയിരുകള് പലപ്പോഴും ജലധാരയില് കഴുകുന്ന പതിവുണ്ട്. യു.എസ്സില് ഈ രീതി സര്വസാധാരണമാണ്. ചെമ്പ്, കറുത്തീയം, നാകം (zinc) തുടങ്ങിയ ലോഹങ്ങളുടെ കാര്യത്തില് സര്വസാധാരണമായ ജലസാന്ദ്രീകരണരീതി (water concentration method) തന്നെയാണിത്. ചരിവുള്ള വലിയ ട്രഫിന്റെ (trough) ഒരറ്റത്ത് ഇരുമ്പയിര് നിക്ഷേപിക്കുന്നു. ചുറ്റും ബ്ലേഡുകള് ഉറപ്പിച്ച ഒരു ഷാഫ്റ്റ് തിരിയുമ്പോള് ഈ അയിര് ട്രഫിന്റെ മറ്റേ അറ്റത്തേക്ക് ക്രമേണ നീങ്ങിത്തുടങ്ങുന്നു. അതിന്റെ എതിര്ദിശയില് ജലം പ്രവഹിച്ചുകൊണ്ടിരിക്കും. അപ്പോള് ചെറിയ തരികളും കളിമണ്ണിന്റെ പൊടിയുമെല്ലാം ജലപ്രവാഹത്തില്പ്പെട്ട് ഒഴുകിപ്പോയി താരതമ്യേന വലുപ്പമുള്ള കട്ടകള്മാത്രം ശേഷിക്കുന്നു. ചിലതരം അയിരുകള്ക്ക് ഈ രീതി അനുയോജ്യമല്ല. അത്തരം അയിരുകള് പലപ്പോഴും ഗ്രാവിറ്റി ജിഗ്ഗിങ് (gravity jigging) രീതിയിലാണ് ശുദ്ധീകരിക്കുക. ഇതിനുള്ള ഉപകരണം ചിത്രം 1-ല് കാണിച്ചിരിക്കുന്നു. ഹോപ്പര് ആകൃതിയുള്ള ഒരു ടാങ്കിന്റെ മുകള്ഭാഗം രണ്ടറകളായി തിരിച്ചിരിക്കുന്നു. ചെറുതാക്കിയ അയിര്തരികളും വെള്ളവും ചേര്ത്ത് അരിപ്പയുള്ള ഒന്നാമത്തെ അറയില് കടത്തിവിടുന്നു. മറ്റേ അറയിലെ പ്ലന്ജര് പ്രവര്ത്തിക്കുമ്പോള് ജലം ശക്തിയായി അരിപ്പയില് വന്നടിക്കുകയും അയിര്ത്തരികള് ഭാരത്തിനനുസരിച്ച് പല നിരകളായി അടിയുകയുംചെയ്യുന്നു. അടിനിരയിലെ ഭാരംകൂടിയ തരികള് അരിപ്പയില്ക്കൂടി ഹോപ്പറില് പതിക്കുന്നു. അവയെ അവിടെനിന്ന് ഇടയ്ക്കിടയ്ക്കു നീക്കംചെയ്യണം. ഭാരംകുറഞ്ഞ അപദ്രവ്യങ്ങള് ജിഗ്ഗിന്റെ ഒരറ്റത്തുകൂടി കവിഞ്ഞൊഴുകുന്ന ജലത്തിലൂടെ നീക്കംചെയ്യപ്പെടുന്നു. | ||

| - | അയിരുകള് | + | കാര്ബണേറ്റ് അയിരുകള് പാകപ്പെടുത്തുവാന് പറ്റിയ പ്രത്യേകരീതിയാണ് നിശ്ചൂര്ണനം (calcining). അഗ്നിസഹഇഷ്ടികകള് (refractory bricks)പാകിയ വൃത്തസ്തംഭാകൃതിയിലുള്ള ഉരുക്കുചൂളയാണ് ഇതിനുപയോഗിക്കുന്നത്. അയിരും ഏകദേശം 5 ശതമാനത്തോളം കല്ക്കരിയും ചേര്ന്ന മിശ്രിതം ചൂളയുടെ മുകള്ഭാഗത്തുകൂടി കടത്തിവിടുന്നു. അടിയില് ശുദ്ധീകരിച്ച അയിര് ലഭിക്കുന്നു. അയിരിലെ ജലാംശവും കാര്ബണ് ഡൈ ഓക്സൈഡും ചൂളയില്വച്ച് നീക്കംചെയ്യപ്പെടുന്നുണ്ട്. തന്മൂലം ഇരുമ്പിന്റെ അംശം 23 ശതമാനത്തില്നിന്ന് 31 ശതമാനം വര്ധിക്കുന്നു. അയിരുകളില് ജലാംശം വളരെ കൂടുതലാണെങ്കില് നിശ്ചൂര്ണനം നടത്താന് കഴിയില്ല. അവ പൊടിഞ്ഞുപോകുമെന്നതാണിതിനു കാരണം. |

| - | + | അയിരുകളുടെ ചെറിയ തരികളും പൊടിയും ബ്ലാസ്റ്റുചൂളയില് ഉപയോഗിക്കാന് അനുയോജ്യമായ വലിയ കട്ടകളായി മാറ്റുന്നതിനു പറ്റിയ ഒരു പ്രക്രിയയാണ് സിന്ററിങ് (sintering). അയിരുകള് നല്ലവണ്ണം പൊടിച്ചശേഷം ഇരുമ്പുകലര്ന്ന തരികള് കാന്തശക്തികൊണ്ട് വേര്തിരിച്ചെടുക്കുന്നു. അല്പം ജലാംശവും കല്ക്കരിപ്പൊടിയും ഫ്ളക്സും കലര്ത്തി ഈ തരികള് ചലിക്കുന്ന ഗ്രേറ്റില് വിരിച്ചിട്ട് ചൂടാക്കുമ്പോള് വലിയ കട്ടകള് ലഭിക്കുന്നു. | |

| - | അയിരുകളുടെ ചെറിയ തരികളും പൊടിയും | + | |

| - | പൊടിഞ്ഞ | + | പൊടിഞ്ഞ അയിര് ഗുളികപ്രായത്തിലാക്കുന്നതിനുള്ള മറ്റൊരു മാര്ഗമാണ് പെല്ലെറ്റൈസിങ്. അടുത്തകാലത്ത് ഈ രീതി വളരെ പ്രചാരത്തില്വന്നിട്ടുണ്ട്. അയിരുകട്ടകള് ഒരേ വലുപ്പത്തില് ലഭിക്കുമെന്നുള്ളതാണ് ഈ രീതിയുടെ മെച്ചം. എന്നാല് ഇപ്രകാരം പെല്ലെറ്റുകള് ഉണ്ടാക്കുന്നതിന് വിലകൂടിയ പ്ളാന്റുകള് ആവശ്യമാണ്. പെല്ലെറ്റുകളുണ്ടാക്കുന്നതിന് സര്ക്കാര്-സ്വകാര്യമേഖലയില് നിരവധി പ്ളാന്റുകള് ഇന്ത്യയില് പ്രവര്ത്തിക്കുന്നുണ്ട്. |

==ബ്ലാസ്റ്റ് ചൂള== | ==ബ്ലാസ്റ്റ് ചൂള== | ||

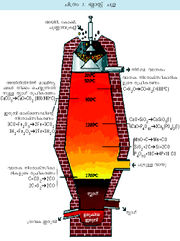

[[ചിത്രം:Vol3_236_1.jpg|thumb|]] | [[ചിത്രം:Vol3_236_1.jpg|thumb|]] | ||

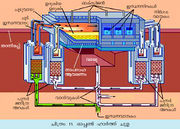

| - | + | ഇരുമ്പയിരില്നിന്ന് ഉരുക്കുത്പാദിപ്പിക്കുന്ന സങ്കീര്ണപ്രക്രിയയില് പലഘട്ടങ്ങളും വിവിധ ഭൗതിക-രാസപ്രവര്ത്തനങ്ങളും അടങ്ങിയിരിക്കുന്നു. അയിര് നിരോക്സീകരിച്ച് പച്ചിരുമ്പ് (pig iron) ആക്കിമാറ്റുന്നത് ബ്ലാസ്റ്റ്ചൂളയില് വച്ചാണെന്നു നേരത്തേ സൂചിപ്പിച്ചു. ചിത്രം 2-ല് ഒരു ബ്ലാസ്റ്റുചൂള കാണിച്ചിരിക്കുന്നു. ഇതിന്റെ ഉള്വശം മുഴുവന് അഗ്നിസഹഇഷ്ടികകള് കൊണ്ടുപൊതിഞ്ഞിരിക്കുന്നു. ചൂളയ്ക്കകത്തുള്ള ഉയര്ന്ന താപനിലയെ ചെറുക്കുന്നതിന് ഈ ഇഷ്ടികകള്ക്കു കഴിയും. ചൂളയുടെ അടിഭാഗം പൊതിഞ്ഞിരിക്കുന്ന ഇഷ്ടികകള് മുകളില് ഉള്ളവയെക്കാള് ഉയര്ന്ന താപനില നേരിടാന് പറ്റിയവ ആയിരിക്കണം. ചൂളയുടെ മുകളില് കാണിച്ചിരിക്കുന്ന ബെല് ആകൃതിയിലുള്ള വാല്വുകളില് (charging bells) കൂടിയാണ് അയിരും മറ്റ് അസംസ്കൃതവസ്തുക്കളും ഉള്ളിലേക്കു നിക്ഷേപിക്കുന്നത്. ഈ വസ്തുക്കള് രണ്ട് സ്കിപ്പ് കാറു(skip car)കളില് നിറച്ചശേഷം എലിവേറ്ററില്ക്കൂടി ഉയര്ത്തി ബ്ലാസ്റ്റുചൂളയുടെ മുകളിലെത്തിക്കുന്നു. അവിടെവച്ച് സ്കിപ്പുകള് ചരിച്ച് അതിലെ വസ്തുക്കള് ഒരു ഹോപ്പറിലേക്ക് നിക്ഷേപിക്കുന്നു. അവിടെനിന്നാണ് അവ ചൂളയ്ക്കുള്ളിലേക്കു കടക്കുന്നത്. ചിത്രം 2-ല് സ്കിപ്പും ഹോപ്പറും കാണിച്ചിട്ടുണ്ട്. പുതിയ ചാര്ജ് ഉള്ളില് നിക്ഷേപിക്കുമ്പോള് ചൂളയ്ക്കകത്തെ വാതകങ്ങളും പൊടിയുംമറ്റും പുറത്തേക്കു പോകാതിരിക്കാനാണ് ബെല് കൊടുത്തിരിക്കുന്നത്. | |

| - | + | ബ്ലാസ്റ്റുചൂളയില് ഇരുമ്പുത്പാദനത്തിന് ഉപയോഗിക്കുന്ന അസംസ്കൃതവസ്തുക്കള് പ്രധാനമായി ഇരുമ്പയിര്, കോക്ക് (coke), ചുണ്ണാമ്പുകല്ല് (limestone), ഡോളമൈറ്റ്, മാങ്ഗനീസ് അയിര് എന്നിവയാണ്. ഇവയില് കോക്ക് റിഡക്ഷന് നടക്കുന്നതിന് ആവശ്യമായ താപം പ്രദാനംചെയ്യുന്ന ഇന്ധനമായി വര്ത്തിക്കുന്നു. കോക്കിലെ കാര്ബണ് അയിരിലുള്ള ഓക്സിജനുമായി യോജിക്കുമ്പോള് അയിരിന് റിഡക്ഷന് സംഭവിച്ച് ഇരുമ്പ് ഉണ്ടാകുന്നു. ചുണ്ണാമ്പുകല്ലും മറ്റു വസ്തുക്കളും ഫ്ളക്സ് എന്ന നിലയ്ക്കാണ് ചേര്ക്കുന്നത്. ഇവ അയിരിലെ അലോഹവസ്തുക്കളുമായി പ്രതിപ്രവര്ത്തിച്ച് ദ്രവരൂപത്തിലുള്ള കിട്ടം അഥവാ സ്ലാഗ് (slag) ആയിമാറുന്നു. ചൂളയില്ക്കൂടി വായുപ്രവാഹം ഉണ്ടാക്കുന്നതിനായി പ്രത്യേക സജ്ജീകരണങ്ങളുണ്ട്. ബ്ലാസ്റ്റ് പൈപ്പ്, ഊത്തുതുളകള് (tuyeres)എന്നിവയില്ക്കൂടിയാണ് വായു ചൂളയിലേക്കു കടക്കുന്നത്. | |

| - | ഒരു ടണ് പച്ചിരുമ്പ് | + | ഒരു ടണ് പച്ചിരുമ്പ് നിര്മിക്കാന് ആവശ്യമായ അസംസ്കൃതവസ്തുക്കളുടെ ഏകദേശക്കണക്കാണ് താഴെ കൊടുക്കുന്നത്. |

<nowiki> | <nowiki> | ||

| - | അയിര് (50% ലോഹാംശമുള്ളത്.) 2.0 ടണ് | + | അയിര് (50% ലോഹാംശമുള്ളത്.) 2.0 ടണ് |

| - | കോക്ക് 0.9 '' | + | കോക്ക് 0.9 '' |

| - | + | ചുണ്ണാമ്പുകല്ല് 0.4 '' | |

| - | വായു 4.0 '' | + | വായു 4.0 '' |

| - | ആകെ 7.3 '' | + | ആകെ 7.3 '' |

</nowiki> | </nowiki> | ||

| - | ബ്ലാസ്റ്റുചൂളയുടെ ഒരു പ്രധാന ഭാഗമാണ് അടിഭാഗത്തുള്ള | + | ബ്ലാസ്റ്റുചൂളയുടെ ഒരു പ്രധാന ഭാഗമാണ് അടിഭാഗത്തുള്ള ഹാര്ത്ത് (hearth). ഇവിടെവച്ച് വായുവിന്റെ സാന്നിധ്യത്തില് കോക്ക് ജ്വലിക്കുകയും തത്ഫലമായുണ്ടാകുന്ന ചൂടില് (ഏകദേശം 1,400°C) അയിര് ഉരുകുകയും ചെയ്യുന്നു. മാത്രമല്ല, ചൂളയില് കടക്കുന്ന വായു ഈ ചൂടുകൊണ്ടു നല്ലവണ്ണം തപിക്കുന്നതിനാല് പിന്നീടുള്ള ജ്വലനം എളുപ്പമാണ്. കോക്കിന്റെ ഭാഗികമായ ജ്വലനം കാര്ബണ്മോണോക്സൈഡ് വാതകത്തെ ഉത്പാദിപ്പിക്കുന്നു. ഈ വാതകം മറ്റുവാതകങ്ങളോടൊപ്പം (ചൂളയില് കടക്കുന്ന വായുവിലെ നൈട്രജനും ഈര്പ്പത്തില്നിന്ന് ഉരുത്തിരിയുന്ന ഹൈഡ്രജനും) മുകളിലോട്ടുയരുകയും മുകളില്നിന്നു വീഴുന്ന കോക്ക്-ഇരുമ്പയിര് മിശ്രിതത്തെ ചൂടുപിടിപ്പിക്കുകയും ചെയ്യുന്നു. ചൂളയുടെ അടിഭാഗത്തോടടുക്കുന്തോറും താപനില കൂടിവരുന്നു. അവിടെ കോക്കിലെ ഖര രൂപത്തിലുള്ള കാര്ബണ് നേരിട്ടാണ് റിഡക്ഷന് നിര്വഹിക്കുന്നത്. |

| - | ഉരുകിയ ഇരുമ്പ് ചൂളയുടെ അടിഭാഗത്തു വന്നുചേരുന്നു. | + | ഉരുകിയ ഇരുമ്പ് ചൂളയുടെ അടിഭാഗത്തു വന്നുചേരുന്നു. അയിരില് കലര്ത്തിയ ഫ്ളക്സുകള് മാലിന്യങ്ങളെ സ്ലാഗ്രൂപത്തിലാക്കിമാറ്റുന്നു. സ്ലാഗിന് ഇരുമ്പിനെക്കാള് സാന്ദ്രത കുറവായതിനാല് സ്ലാഗ് മുകളിലും ഇരുമ്പ് അടിയിലുമായി സഞ്ചിതമാകുന്നു. ചൂളയുടെ അടിഭാഗത്ത് തുറക്കുകയും അടയ്ക്കുകയും ചെയ്യാവുന്ന രണ്ടു ദ്വാരങ്ങളുണ്ട്. ഇതില് അടിയിലത്തേതിനെ ഇരുമ്പുതുള (iron notch) എന്നും മുകളിലത്തേതിനെ സ്ലാഗ്തുള (slag notch) എന്നും വിളിക്കുന്നു. സ്ലാഗ്തുള തുറന്ന് ഇട്ക്കിടയ്ക്ക് സ്ലാഗ് നീക്കം ചെയ്തുകൊണ്ടിരിക്കും. നാലോ അഞ്ചോ മണിക്കൂറു കൂടുമ്പോള് ഇരുമ്പുതുള തുറന്ന് ദ്രവരൂപത്തിലുള്ള ഇരുമ്പും പുറത്തെടുക്കുന്നു. |

| - | ഇപ്രകാരം | + | ഇപ്രകാരം ബ്ലാസ്റ്റുചൂളയില്നിന്ന് പുറത്തുവരുന്ന ഇരുമ്പില് ഏകദേശം ആറ് ശതമാനമെങ്കിലും മറ്റു വസ്തുക്കള് അടങ്ങിയിരിക്കും. ഇവയില് പ്രധാനം കാര്ബണ് (ഏകദേശം 4.5 ശതമാനം), സിലിക്കണ്, മാങ്ഗനീസ്, ഫോസ്ഫറസ്, സള്ഫര് എന്നിവയാണ്; നന്നേ ചെറിയതോതില് മറ്റ് അപദ്രവ്യങ്ങളും ഉണ്ടായിരിക്കും. അസംസ്കൃത വസ്തുക്കളനുസരിച്ചായിരിക്കും ഫോസ്ഫറസിന്റെ അളവ്. സള്ഫര് ഒട്ടുമുക്കാലും കോക്കില്നിന്നു വരുന്നതാണ്. ഉരുകിയ ഇരുമ്പ് മൂശകളില് ഒഴിച്ച തണുപ്പിക്കുമ്പോള് കട്ടയായ ഇരുമ്പ് കിട്ടുന്നു. ഇതാണ് പച്ചിരുമ്പ്. സ്ലാഗ് വേറെ ശേഖരിക്കപ്പെടുന്നു. സ്ലാഗിനും പല ഉപയോഗങ്ങളുണ്ട്. ഇന്ത്യയുള്പ്പെടെ ചില രാജ്യങ്ങളില് സിമന്റുണ്ടാക്കാന് സ്ലാഗ് ഉപയോഗിക്കാറുണ്ട്. ഇതില് ധാരാളം കാത്സ്യം അടങ്ങിയിരിക്കുന്നതാണ് ഇതിനു കാരണം. |

| - | + | ||

| - | + | ബ്ലാസ്റ്റുചൂളയിലെ സ്ലാഗ് നിയന്ത്രണം ഇന്ത്യയില് ഒരു വലിയ പ്രശ്നമാണ്. ഇവിടത്തെ ഇരുമ്പയിരില് അലൂമിന, സിലിക്ക എന്നിവയുടെ അനുപാതം വളരെ കൂടുതലാകയാല് സ്ലാഗിന്റെ ദ്രവണാങ്കവും (melting point) ശ്യാനതയും (viscocity) ഉയര്ന്നതാവും. വാര്പ്പിരുമ്പ് (cast iron) ഉണ്ടാക്കാന് അനുയോജ്യമാണ്; എന്നാല് ഉരുക്കുത്പാദനത്തെ ഇത് പ്രതികൂലമായി ബാധിക്കുന്നു. മാത്രമല്ല, ബ്ലാസ്റ്റുചൂളകളുടെ ഉത്പാദനക്ഷമത കുറയാനും ഇത് കാരണമാകുന്നു. ഈ പ്രശ്നത്തെ നേരിടാനായി അയിരില് ഡോളമൈറ്റ് രൂപത്തിലുള്ള മഗ്നീഷ്യം ഓക്സൈഡ് ചേര്ക്കുന്നു. സ്ലാഗിന്റെ ദ്രവണാങ്കവും ശ്യാനതയും കുറയ്ക്കാന് ഇതുപകരിക്കുന്നു. | |

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | ബ്ലാസ്റ്റുചൂളകളുടെ വലുപ്പം ഇരുമ്പ്-ഉരുക്ക് വ്യവസായശാല സ്ഥാപിക്കുമ്പോള് പ്രത്യേകം പരിഗണനാവിഷയമാകുന്നു. 1930 | + | ബ്ലാസ്റ്റുചൂളകള് തുടര്ച്ചയായി പ്രവര്ത്തിച്ചുകൊണ്ടിരിക്കണം. ദിവസേന 1,000 മുതല് 1,500 വരെ ടണ് ഇരുമ്പ് ലഭിക്കത്തക്ക വണ്ണമാണ്, ആധുനികചൂളകള് സംവിധാനം ചെയ്തിരിക്കുന്നത്. ഇവയുടെ പ്രവര്ത്തനം എന്തെങ്കിലും കാരണവശാല് നിര്ത്തേണ്ടിവരികയാണെങ്കില് അത് വമ്പിച്ച നഷ്ടത്തിന് ഇടയാക്കും. തന്മൂലം തീരെ നിവൃത്തിയില്ലാതെ വരികയാണെങ്കില് മാത്രമേ ബ്ലാസ്റ്റുചൂളകളുടെ പ്രവര്ത്തനം നിര്ത്തിവയ്ക്കാന് ഒരുമ്പെടുകയുള്ളൂ. |

| + | |||

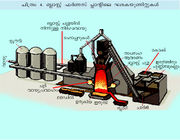

| + | ചിത്രം 3 ഒരു ബ്ലാസ്സു ഫര്ണസ് പ്ലാന്റിലെ പ്രധാനഘടകങ്ങളുടെ ഫോട്ടോ ആണ്. ചിത്രം 4-ല് ഇവ വ്യക്തമായി വരച്ചു കാണിച്ചിരിക്കുന്നു. | ||

| + | [[ചിത്രം:Vol4p218_EssarSteel_Blast_Furnace_Plant.jpg|thumb|ചിത്രം 3. ബ്ലാസ്റ്റ് ഫര്ണസ് പ്ലാന്റ്]] | ||

| + | ബ്ലാസ്റ്റുചൂളകളുടെ ഉത്പാദനശേഷിയെയും കാര്യക്ഷമതയെയും കുറിക്കുന്ന ഒന്നാണ് ഓരോ ക്യുബിക് മീറ്റര് വ്യാപ്തത്തിനും എത്രമാത്രം ഇരുമ്പുത്പാദനശേഷി ഉണ്ടെന്നുള്ളത്. 1940-കളില് ബ്ലാസ്റ്റുചൂളകളുടെ ശരാശരി കാര്യക്ഷമത ഇന്ത്യയില് ക്യുബിക് മീറ്ററൊന്നിന് ദിനംപ്രതി 0.97 ടണ്ണ് ആയിരുന്നു. 1970-കളില് റഷ്യയിലെ ഉത്പാദനക്ഷമത ക്യുബിക് മീറ്ററൊന്നിന് ദിനംപ്രതി 2 ടണ്ണും ജപ്പാനില് 2.5 ടണ്ണുമായി ഉയര്ന്നെങ്കിലും ഇന്ത്യയിലെ സ്ഥിതിക്ക് പറയത്തക്ക മാറ്റമുണ്ടായിട്ടില്ല. ഇന്ത്യന് അയിരുകളില് അലുമിന കൂടുതലുള്ളതിനാല് ഉത്പാദനക്ഷമത കുറയുന്നു. ഇത് കൂടുതല് ഇന്ധനം ചെലവാകുന്നതിനും കൂടുതല് സ്ലാഗ് ഉണ്ടാകുന്നതിനും കാരണമായിത്തീരുന്നു. അയിരിലെ അലൂമിനയുടെ ഓരോ അധികശതമാനവും ടണ്ണൊന്നിന് 35 കിലോഗ്രാം കോക്കും 61 കിലോഗ്രാം ഫ്ളക്സും അധികച്ചെലവുവരാന് കാരണമാക്കുന്നുവെന്നാണ് കണക്കാക്കപ്പെട്ടിരിക്കുന്നത്. ഇന്ത്യന് ബ്ലാസ്റ്റുചൂളകള് ഉത്പാദിപ്പിക്കുന്ന ഓരോ ടണ് പച്ചിരുമ്പിനും 800 മുതല് 950 വരെ കിലോഗ്രാം കോക്കാണ് ഉപയോഗിക്കുന്നത്. കോക്കിന്റെ ഉപയോഗത്തോത് പരമാവധി കുറയ്ക്കുന്നതിനുവേണ്ടി ആഗോളവ്യാപകമായി ഗവേഷണങ്ങള് നടക്കുന്നുണ്ട്. ജപ്പാനില്നിന്നാണ് കാര്യമായ നേട്ടങ്ങള് റിപ്പോര്ട്ട് ചെയ്യപ്പെട്ടിട്ടുള്ളത്. അവിടെ കോക്കിന്റെ ഉപയോഗനിരക്ക് 375 കിലോഗ്രാം/ടണ് ആയി കുറയ്ക്കാന് കഴിഞ്ഞിട്ടുണ്ട്. | ||

| + | |||

| + | ബ്ലാസ്റ്റുചൂളകളില് ജ്വലനത്തിനായി വളരെയേറെ വായു ഉപയോഗിക്കുന്നുണ്ട്. ഒരു ടണ് കോക്ക് കത്തുന്നതിന് ഏകദേശം 2500 ക്യുബിക് മീറ്ററോളം ഈര്പ്പരഹിതമായ വായു ആവശ്യമാണ്. ടര്ബോ-ബ്ലോവറുകള് (turbo blowers) ഉപയോഗിച്ചാണ് ഇത്രയധികം വായു ചൂളയിലേക്ക് പമ്പുചെയ്യുന്നത്. വായുവിന്റെ മര്ദം ഏകദേശം 1.2 കിലോഗ്രാം/ച.സെ.മീ. ആയിരിക്കും. വായുപ്രവാഹം ചൂളയില് കടക്കുന്നതിനുമുമ്പായി ബ്ലാസ്റ്റ് സ്റ്റൗകളില് (blast stove) ചൂടാക്കുന്നു. 700<sup>o</sup>C മുതല് 800<sup>o</sup>C വരെ ഇപ്രകാരം ചൂടുപിടിപ്പിക്കുന്ന പതിവുണ്ട്. ചൂളയിലേക്കു പോകുന്ന വായുവില് ജലാംശം കലര്ത്തുന്ന പതിവും അടുത്തകാലത്ത് നിലവില്വന്നിട്ടുണ്ട്. ഇതിന് രണ്ടുദ്ദേശ്യങ്ങളാണുള്ളത്. ഒന്ന്, കാലാവസ്ഥയുടെ മാറ്റങ്ങള്ക്കു വിധേയമല്ലാതെ വായുവിലെ ഈര്പ്പം എക്കാലത്തും ഒരുപോലെ നിലനിര്ത്തുവാന് കഴിയുന്നു. രണ്ട്, റിഡക്ഷന് പ്രക്രിയയെ ത്വരിതപ്പെടുത്തുന്ന ഹൈഡ്രജന്വാതകവും ജ്വലനസഹായിയായ ഓക്സിജനും വേണ്ടത്ര ഉത്പാദിപ്പിക്കുവാന് ഇതു സഹായിക്കുന്നു. ആകെക്കൂടി കോക്കിന്റെ ഉപയോഗത്തോതു കുറയുകയും ചൂളയുടെ ഉത്പാദനക്ഷമത വര്ധിക്കുകയും ചെയ്യുന്നു. ഇന്ത്യന് ബ്ലാസ്റ്റുചൂളകളില് ഓരോ ക്യുബിക് മീറ്റര് വായുവിലും ഏകദേശം 40 ഗ്രാം ഈര്പ്പം വീതമാണ് കലര്ത്തുന്നത്. | ||

| + | |||

| + | ബ്ലാസ്റ്റുചൂളകളുടെ വലുപ്പം ഇരുമ്പ്-ഉരുക്ക് വ്യവസായശാല സ്ഥാപിക്കുമ്പോള് പ്രത്യേകം പരിഗണനാവിഷയമാകുന്നു. 1930 കാലഘട്ടത്തില് യു.എസ്സിലെ 1,000 ക്യുബിക് മീറ്റര് വ്യാപ്തമുള്ള ചൂള ലോകത്തിലെ ഏറ്റവും വലുപ്പം കൂടിയതായിരുന്നു. എന്നാല് ജപ്പാനില് 4,000 ക്യൂബിക് മീറ്ററും റഷ്യയില് 5,000 ക്യുബിക് മീറ്ററും വ്യാപ്തത്തിലുള്ള ചൂളകള് പ്രവര്ത്തനത്തിലുണ്ട്. | ||

[[ചിത്രം:Vol3_237_1.jpg|thumb|]] | [[ചിത്രം:Vol3_237_1.jpg|thumb|]] | ||

| - | + | ||

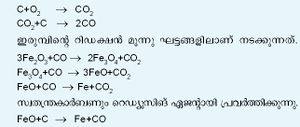

| + | '''രാസപ്രവര്ത്തനങ്ങള്.''' ചൂളയില്ക്കൂടി ചാര്ജ് താഴോട്ടു വരികയും വാതകങ്ങള് മുകളിലോട്ടുപോവുകയും ചെയ്യുമ്പോള് സംഭവിക്കുന്ന താപ-രാസമാറ്റങ്ങള്കൊണ്ടാണ് ഇരുമ്പ് വേര്തിരിക്കപ്പെടുന്നത്. ഓരോ രാസപ്രവര്ത്തനവും ചൂട് ഉത്പാദിപ്പിക്കുകയോ ആഗിരണം ചെയ്യുകയോ ചെയ്യുന്നു. കോക്കില്നിന്ന് ആദ്യം കാര്ബണ്ഡൈഓക്സൈഡ് ഉണ്ടാവുകയും പിന്നീടത് കാര്ബണ്മോണോഓക്സൈഡ് ആയി മാറുകയും ചെയ്യുന്നു. | ||

[[ചിത്രം:Vol3_238_1.jpg|300px]] | [[ചിത്രം:Vol3_238_1.jpg|300px]] | ||

| - | പച്ചിരുമ്പ്, സ്ലാഗ്, ഗ്യാസ്, പൊടി എന്നീ നാല് ഉത്പന്നങ്ങളാണ് | + | പച്ചിരുമ്പ്, സ്ലാഗ്, ഗ്യാസ്, പൊടി എന്നീ നാല് ഉത്പന്നങ്ങളാണ് ബ്ലാസ്റ്റുചൂളയില് ഉണ്ടാകുന്നത്. ഇവയുടെ ഏകദേശ അളവുകള് താഴെ കൊടുക്കുന്നു. |

<nowiki> | <nowiki> | ||

പച്ചിരുമ്പ് 1 ടണ് | പച്ചിരുമ്പ് 1 ടണ് | ||

| - | സ്ലാഗ് | + | സ്ലാഗ് 0.8 '' |

| - | ഗ്യാസ് | + | ഗ്യാസ് 5.4 '' |

| - | പൊടി | + | പൊടി 0.1 '' |

| - | + | ആകെ 7.3 '' | |

</nowiki> | </nowiki> | ||

| - | സ്ലാഗിലെ പ്രധാനപ്പെട്ട | + | സ്ലാഗിലെ പ്രധാനപ്പെട്ട പദാര്ഥങ്ങള് SiO<sub>2</sub>, CaO, Al<sub>2</sub>O<sub>3</sub>, MgO എന്നീ നാല് ഓക്സൈഡുകളാണ്. ഇവയെല്ലാംകൂടി 90-95 ശതമാനം വരും. ബാക്കി FeO, MnO, CaS എന്നിവയാണ്. സ്ലാഗിന്റെ ദ്രവണസ്വഭാവം (fusibility) CaO+MgO-ഉം SiO<sub>2</sub>-വുമായിട്ടുള്ള അനുപാതത്തെയാണ് പ്രധാനമായി ആശ്രയിച്ചിരിക്കുന്നത്. [[ചിത്രം:Vol3_238_2.jpg|75px]] അനുപാതം കൂടുന്തോറും ദ്രവണസ്വഭാവം കുറഞ്ഞുവരും. |

| - | + | ബ്ലാസ്റ്റുഫര്ണസ് ഗ്യാസില് പ്രധാനമായി കാര്ബണ്ഡൈഓക്സൈഡ്, നൈട്രജന്, കാര്ബണ്മോണോക്സൈഡ്, ഹൈഡ്രജന് എന്നീ വാതകങ്ങളാണുള്ളത്. | |

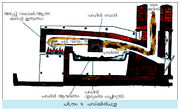

| - | കോക്ക് (coke). ഇരുമ്പ്-ഉരുക്ക് | + | '''കോക്ക്''' (coke). ഇരുമ്പ്-ഉരുക്ക് വ്യവസായത്തില് ഇന്ധനമെന്ന നിലയിലാണ് കോക്ക് ഉപയോഗിച്ചുവരുന്നത്. ആദ്യകാലങ്ങളില് ഇതിനുപകരം മരക്കരി ഉപയോഗിച്ചുപോന്നിരുന്നു. എന്നാല് പില്ക്കാലത്ത് കല്ക്കരി ഉപയോഗിച്ചുതുടങ്ങി. കല്ക്കരി ഉപയോഗിക്കുമ്പോള് ഇരുമ്പില് സള്ഫര്, ടാര് തുടങ്ങിയ അപദ്രവ്യങ്ങള് ക്രമത്തിലധികം അടങ്ങിയിരിക്കാന് സാധ്യതയുണ്ട്. ഇരുമ്പിന്റെ ഗുണത്തെ ഇതു സാരമായി ബാധിക്കുന്നു. അതുകൊണ്ടാണ് വ്യാപകമായി കോക്ക് ഉപയോഗിച്ചുതുടങ്ങിയത്. വായു സമ്പര്ക്കമില്ലാതെ കോക്ക് അടുപ്പുകളില് (coke ovens) കല്ക്കരി ചൂടാക്കിയാണ് കോക്ക് ഉത്പാദിപ്പിക്കുന്നത്. അപ്പോള് വാതകങ്ങള്, ടാര് തുടങ്ങിയ ബാഷ്പശീലവസ്തുക്കള് (volatile matter) നീക്കംചെയ്യപ്പെടുന്നു. അവശേഷിക്കുന്ന സ്പോന്ജ്-സദൃശമായ ഉറപ്പുള്ള വസ്തുവാണ് കോക്ക്. കോക്കുണ്ടാക്കുന്നതിന് അനുയോജ്യമായ കല്ക്കരിയെ കോക്കല്-കല്ക്കരി (coking coal) എന്നുപറയുന്നു. |

[[ചിത്രം:Vol3_238_3.jpg|thumb|]] | [[ചിത്രം:Vol3_238_3.jpg|thumb|]] | ||

| - | ചിത്രം 5- | + | ചിത്രം 5-ല് ഒരു കോക്ക് അടുപ്പിന്റെ ഏകദേശരൂപം കാണിച്ചിരിക്കുന്നു. 20 മുതല് 80 വരെ അടുപ്പുകള് ഒറ്റ വ്യൂഹമായിട്ടാണ് നിര്മിക്കുക. പാകപ്പെടുത്തിയ കോക്കല്-കല്ക്കരി മുകളിലുള്ള ദ്വാരങ്ങളില്ക്കൂടി നിക്ഷേപിക്കുന്നു. അടുപ്പുകളുടെ ഇടയിലെ ഫ്ളൂ(flue)ക്കുഴിയിലേക്ക് ബ്ലാസ്റ്റുചൂള ഗ്യാസ് കടത്തിവിട്ട് ചൂടാക്കുമ്പോള് കോക്കല്ക്രിയ നടക്കുന്നു. വേണ്ടത്രസമയം കഴിഞ്ഞാല് വാതില് തുറന്ന് കോക്ക് പുറത്തെടുക്കാം. ഇതിന് യന്ത്രങ്ങള് ഉപയോഗിക്കുന്നു. |

| - | + | ഇന്ത്യയില് ആകെയുള്ള കല്ക്കരിനിക്ഷേപം 1,31,000 ദശലക്ഷം ടണ് ആണെന്നാണു കണക്കാക്കിയിരിക്കുന്നത്. ഇതില് 5,765 ദശലക്ഷം ടണ്, (ഏകദേശം 4.4 ശതമാനം) ഉത്തമ കോക്കല്-കല്ക്കരിയാണ്. 5,761 ദശലക്ഷം ടണ് ഇടത്തരം കോക്കല് കല്ക്കരിയും 6,929 ദശലക്ഷം ടണ് കൂട്ടിക്കലര്ത്തി ഉപയോഗിക്കാന് കൊള്ളാവുന്ന കോക്കല്-കല്ക്കരിയുമാണ്. ബാക്കിമുഴുവന് കോക്കുണ്ടാക്കാന് പറ്റാത്തതരം കല്ക്കരിയാണ്. ബ്ലാസ്റ്റുചൂളകളുടെ ഉത്പാദനക്ഷമത അതിലുപയോഗിക്കുന്ന കോക്കിന്റെ സ്വഭാവത്തെ ആശ്രയിച്ചിരിക്കുന്നു. ശുദ്ധീകരണംകൊണ്ട് കല്ക്കരിയുടെ ഗുണം കൂട്ടാമെങ്കിലും ഇന്ത്യന് കല്ക്കരി ഒരുപരിധിയിലേറെ നന്നാക്കുക അത്യന്തം ശ്രമകരമാണ്. | |

| - | == മറ്റ് | + | == മറ്റ് ഇരുമ്പുത്പാദനമാര്ഗങ്ങള്== |

| - | + | അയിരുകളില്നിന്ന് ഇരുമ്പ് വേര്തിരിച്ചെടുക്കാന് വളരെ പരിമിതമായ തോതിലാണെങ്കിലും ബ്ലാസ്റ്റുചൂളയ്ക്കുപുറമേ മറ്റു മാര്ഗങ്ങളും ഉപയോഗിക്കാറുണ്ട്. ബ്ലാസ്റ്റുചൂളകള് സ്ഥാപിക്കാന് വേണ്ടിവരുന്ന ഭീമമായ പണച്ചെലവ്, ഉയര്ന്നതരം കോക്കിന്റെ ദൗര്ലഭ്യം എന്നീ രണ്ടു കാരണങ്ങള്കൊണ്ടാണ് മറ്റു പോംവഴികളിലേക്ക് ശാസ്ത്രജ്ഞന്മാരുടെ ശ്രദ്ധ തിരിഞ്ഞത്. | |

=== റോട്ടറി ചൂള=== | === റോട്ടറി ചൂള=== | ||

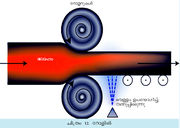

[[ചിത്രം:Vol4p218_Rotary furnace.jpg|thumb|ചിത്രം 6. റോട്ടറി ചൂള]] | [[ചിത്രം:Vol4p218_Rotary furnace.jpg|thumb|ചിത്രം 6. റോട്ടറി ചൂള]] | ||

| - | + | ജര്മനിയാണ് ഇത്തരം ചൂളകള് ആദ്യം ഉപയോഗിച്ചുതുടങ്ങിയത്. താഴ്ന്നതരം കല്ക്കരി നേരിട്ട് ഇവയില് ഉപയോഗിക്കാം. തിരിയുന്ന ഒരു ചൂളയിലാണ് റിഡക്ഷന് നടത്തുന്നത് (ചിത്രം 6). അല്പം ചരിഞ്ഞിരിക്കുന്ന ചൂളയുടെ താഴത്തെ അറ്റത്ത് കല്ക്കരിപ്പൊടി കത്തുന്ന ഒരു ബര്ണര് (burner) ഉണ്ട്. ഇരുമ്പയിര്-കല്ക്കരി മിശ്രിതം ചൂളയുടെ മുകളിലത്തെ അറ്റത്തുനിന്നു താഴോട്ടു നീങ്ങുന്നതോടെ താപനില ക്രമേണ ഉയരുകയും റിഡക്ഷന് നടക്കുകയും ചെയ്യുന്നു. ഇരുമ്പ് ഉരുകുന്നില്ല, കട്ടകളായി കുഴമ്പുപരുവത്തിലുള്ള സ്ലാഗില് ചിതറിക്കിടക്കുകയേ ഉള്ളൂ. ഈ മിശ്രിതം ശേഖരിച്ച് വെള്ളം സ്പ്രേ ചെയ്ത് തണുപ്പിച്ചു പൊടിച്ച് കാന്തശക്തിയുടെ സഹായത്തോടെ ഇരുമ്പ് വേര്തിരിച്ചെടുക്കാം. | |

| - | === യൂഡിപ്രക്രിയ=== | + | === യൂഡിപ്രക്രിയ (Udy process).=== |

[[ചിത്രം:Vol3_239_1.jpg|thumb|]] | [[ചിത്രം:Vol3_239_1.jpg|thumb|]] | ||

| - | + | യു.എസ്സില് ആദ്യം പ്രയോഗിച്ചുതുടങ്ങിയ ഈ രീതിയില് റോട്ടറി ചൂളയും വൈദ്യുതചൂളയും ഒരുമിച്ച് ഉപയോഗിക്കുന്നു. (ചിത്രം 7) റോട്ടറി ചൂളയില് ഭാഗികമായേ റിഡക്ഷന് പ്രക്രിയ നടക്കുന്നുള്ളൂ. അതുപൂര്ണമാകുന്നത് വൈദ്യുതചൂളയില് വച്ചാണ്. അപ്പോഴുണ്ടാകുന്ന കാര്ബണ്മോണോക്സൈഡ് വാതകം കത്തിയാണ് റോട്ടറി ചൂളയില് ആവശ്യമായ താപം ലഭിക്കുന്നത്. | |

| - | === H-അയണ്പ്രക്രിയ=== | + | === H-അയണ്പ്രക്രിയ (H. ironprocess).=== |

| - | + | നല്ലയിനം ഇരുമ്പയിര് ശീലപ്പൊടിയാക്കി, ഒരു പാത്രത്തിലിട്ട് ഉന്നതമര്ദത്തിനു വിധേയമാക്കുന്നു. എന്നിട്ട് അതില്ക്കൂടി ഹൈഡ്രജന് വാതകം കടത്തിവിട്ട് റിഡക്ഷന് നടത്തുന്നു. ഏകദേശം 480°C താപനിലയില്ത്തന്നെ റിഡക്ഷന് നടത്താന് കഴിയുന്നു. | |

===വൈദ്യുത ചൂള === | ===വൈദ്യുത ചൂള === | ||

[[ചിത്രം:Vol3_239_2.jpg|thumb|]] | [[ചിത്രം:Vol3_239_2.jpg|thumb|]] | ||

| - | + | സ്വീഡനില് ആദ്യമായി രൂപംകൊണ്ട വൈദ്യുതചൂളയുടെ (ചിത്രം 8) അടിഭാഗത്ത് ഒരു ഉരുക്കല് അറയും മുകളില് ബ്ലാസ്റ്റുചൂളയുടെ പോലെയുള്ള ഷാഫ്റ്റും ആണുള്ളത്. ഉരുക്കല് അറയുടെ മേല്ക്കൂരയില് ഉറപ്പിച്ചിരിക്കുന്ന ഇലക്ട്രാേഡുകളില്ക്കൂടി വൈദ്യുതി കടത്തിവിട്ടു ചൂടുണ്ടാക്കുന്നു. ഇരുമ്പയിരും കരിയും കലര്ത്തി മുകളില്ക്കൂടി ചൂളയില് നിക്ഷേപിക്കുന്നു. ഷാഫ്റ്റ് ഭാഗത്ത് റിഡക്ഷന് നടക്കുന്നു. ഉരുക്കല് അറയില് ഇത് പൂര്ത്തിയായി ഇരുമ്പ് ഉണ്ടാകുന്നു. | |

== പലതരം ഇരുമ്പുകള്== | == പലതരം ഇരുമ്പുകള്== | ||

| - | പച്ചിരുമ്പ് (pig iron), | + | പച്ചിരുമ്പ് (pig iron), വാര്പ്പിരുമ്പ് (cast iron), കാരിരുമ്പ് (wrought iron), ഉരുക്ക് (steel) എന്നീ സംജ്ഞകളെല്ലാം ഇരുമ്പെന്ന മൂലകം അടങ്ങിയ വസ്തുക്കളെയാണ് സൂചിപ്പിക്കുന്നത്. പച്ചിരുമ്പ്, വാര്പ്പിരുമ്പ്, കാരിരുമ്പ് എന്നിവ ഇരുമ്പിന്റെ വാണിജ്യപരമായ ഇനങ്ങളാണ്. ഇവയില് വ്യത്യസ്ത ശതമാനത്തില് കാര്ബണ് അടങ്ങിയിട്ടുണ്ട്. ഓരോന്നിന്റെയും ആന്തരികഘടനയ്ക്കും വ്യത്യാസമുണ്ട്. |

===പച്ചിരുമ്പ് === | ===പച്ചിരുമ്പ് === | ||

| - | + | ബ്ലാസ്റ്റുചൂളയില്നിന്ന് നേരിട്ടുലഭിക്കുന്ന ഇരുമ്പാണിത്. ഇതില് 2.2 മുതല് 4.5 വരെ ശതമാനം കാര്ബണും സിലിക്കണ്, മാങ്ഗനീസ്, സള്ഫര്, ഫോസ്ഫറസ് തുടങ്ങിയ അപദ്രവ്യങ്ങളും അടങ്ങിയിരിക്കുന്നു. ഇത്തരം ഇരുമ്പിനെയാണ് പിന്നീട് കാരിരുമ്പോ ഉരുക്കോ ആക്കിമാറ്റുന്നത്. ചൂളയില്നിന്നുവരുന്ന ഇരുമ്പ് നേരിട്ട് ഉത്പാദനപ്രക്രിയകള്ക്ക് ഉപയോഗിക്കാറുണ്ട്. ചിലപ്പോള് "പിഗ്വാര്പ്പുയന്ത്ര'ത്തില് ഒഴിച്ച് പച്ചിരുമ്പ് കട്ടികളായി വാര്ക്കുന്നു. ഇത്തരം പച്ചിരുമ്പുകട്ടികളാണ് പുറമേക്ക് വില്ക്കാന്വേണ്ടി വയ്ക്കുന്നത്. | |

| - | === | + | === വാര്പ്പിരുമ്പ്=== |

| - | + | വാര്പ്പിരുമ്പില് സാധാരണയായി 0.7 മുതല് 4 വരെ ശതമാനം കാര്ബണ് അടങ്ങിയിരിക്കും. വാര്പ്പിരുമ്പുതന്നെ വെളുത്തത് (white), ചാരനിറമുള്ളത് (grey), തണുപ്പിച്ചത് (chilled), അടിച്ചുപരത്താവുന്നത് (malleable) എന്നിങ്ങനെ പലതരമുണ്ട്. ഇവയുടെ ഘടനയും സ്വഭാവവും പ്രധാനമായും ഇവയിലെ കാര്ബണ് ഗ്രാഫൈറ്റ് രൂപത്തിലാണോ സിമന്റ്റൈറ്റ് (cementite) രൂപത്തിലാണോ എന്നതിനെ ആശ്രയിച്ചാണിരിക്കുന്നത്. പച്ചിരുമ്പ് കുപ്പോള (cupola) എന്നുവിളിക്കുന്ന ചൂളയിലിട്ടു ചൂടാക്കിയാണ് വാര്പ്പിരുമ്പ് ഉണ്ടാക്കുന്നത്. ബ്ലാസ്റ്റുചൂളയുടെ ഒരു ലഘുവായ പതിപ്പാണ് കുപ്പോള. ആദ്യമായി ചൂളയില് ഒന്നിടവിട്ട് ഇരുമ്പും കോക്കും അടുക്കിവയ്ക്കുന്നു. ഫ്ളക്സ് ആയി കുറേ ചുണ്ണാമ്പുകല്ലും കലര്ത്തുന്നു. കോക്കു കത്തിക്കുന്നതോടെ ചൂടുകൊണ്ട് എല്ലാം ഉരുകുന്നു. ഇരുമ്പും സ്ലാഗും ശേഖരിക്കാന് ചൂളയുടെ അടിയില് പ്രത്യേകം ദ്വാരങ്ങളുണ്ട്. | |

=== കാരിരുമ്പ്=== | === കാരിരുമ്പ്=== | ||

[[ചിത്രം:Vol3_239_3.jpg|thumb|]] | [[ചിത്രം:Vol3_239_3.jpg|thumb|]] | ||

| - | ഏറ്റവും ശുദ്ധമായതരം ഇരുമ്പാണിത്. ഇതിന് കാഠിന്യം താരതമ്യേന കുറവാണ്. പച്ചിരുമ്പിലുള്ള സിലിക്കണ്, മാങ്ഗനീസ്, ഫോസ്ഫറസ്, | + | ഏറ്റവും ശുദ്ധമായതരം ഇരുമ്പാണിത്. ഇതിന് കാഠിന്യം താരതമ്യേന കുറവാണ്. പച്ചിരുമ്പിലുള്ള സിലിക്കണ്, മാങ്ഗനീസ്, ഫോസ്ഫറസ്, കാര്ബണ് എന്നിവ ഏതാണ്ടു മുഴുവന് തന്നെ ഓക്സിഡൈസ് ചെയ്തുനീക്കിയാണ് കാരിരുമ്പ് ഉണ്ടാക്കുന്നത്. ഇതിന് ഉപയോഗിക്കുന്ന ചൂളയ്ക്ക് "പഡ്ലിങ്ചൂള' (pudling furnace) എന്നു പറയുന്നു. (ചിത്രം 9). അഗ്നി സഹഇഷ്ടികകള് കൊണ്ട് പഡ്ലിങ് ചൂളയുടെ ഉള്വശം മുഴുവന് പൊതിഞ്ഞിരിക്കും. വശങ്ങളിലെ ഭിത്തിയില് ഇരുമ്പ് അകത്തേക്കിടാനും ഇളക്കാനുംവേണ്ടി ഒരു വാതില് കൊടുത്തിട്ടുണ്ട്. ഒരറ്റത്തുള്ള ഗ്രേറ്റി(grate)ലാണ് ജ്വലനം നടക്കുന്നത്. ജ്വലനോത്പന്നങ്ങള് പുറത്തുപോകുന്നതിനും പ്രവാതം (graught) ഉണ്ടാക്കുന്നതിനുമായി മറ്റേ അറ്റത്ത് പുകക്കുഴല് കൊടുത്തിരിക്കുന്നു. |

| - | ചൂളയുടെ | + | ചൂളയുടെ ഹാര്ത്ത് (hearth) പച്ചിരുമ്പ് ഇട്ടശേഷം ചൂടാക്കുന്നു. 1100°C-നും 11300°C-നും ഇടയ്ക്കാണ് പഡ്ലിങ് പ്രക്രിയ നടക്കുന്നത്. ഇരുമ്പ് ഓക്സൈഡ് ചേര്ത്ത് ഇളക്കുമ്പോള് സിലിക്കണ്, മാങ്ഗനീസ്, ഫോസ്ഫറസ് എന്നിവയ്ക്ക് ഓക്സിഡേഷന് സംഭവിച്ച അധികംവരുന്ന ഓക്സൈഡുമായി യോജിച്ച് സ്ലാഗ് ആയിത്തീരുന്നു. പച്ചിരുമ്പിലുള്ള കാര്ബണ് ഓക്സീകരണംമൂലം നീക്കം ചെയ്യപ്പെടുന്നതോടെ ഇരുമ്പിന്റെ ദ്രവണാങ്കം ഉയരുകയും അത് പശപ്പരുവത്തിലാവുകയും ചെയ്യുന്നു. എന്നാല് കാര്ബണ് നിര്മാര്ജനം ഏകദേശം മുഴുവനാകുന്നതോടെ ഇരുമ്പ് ഉറപ്പുള്ളതായിമാറുന്നു. അപ്പോള് കൂടുതല് ചൂടാക്കി ലോഹം ഉരുളകളാക്കിയെടുക്കുന്നു. ഈ ഉരുളകള് ചൂളയില്നിന്നു പുറത്തെടുത്ത് ഞെക്കിയമര്ത്തി അതിലുള്ള സ്ലാഗ് പിഴിഞ്ഞുകളഞ്ഞശേഷം കമ്പികളാക്കുന്നു. എങ്കിലും ഒരു ചെറിയ ശതമാനം സ്ലാഗ് കാരിരുമ്പില് അടങ്ങിയിരിക്കും. റോളിങ് (rolling) നടത്തുന്നതുകൊണ്ട് ഈ സ്ലാഗ് എല്ലായിടത്തും ഒരുപോലെ കലര്ന്നുമിരിക്കും. |

==ഇരുമ്പിന്റെ രാസഗുണങ്ങളും യൗഗികങ്ങളും == | ==ഇരുമ്പിന്റെ രാസഗുണങ്ങളും യൗഗികങ്ങളും == | ||

| - | ഇരുമ്പ് ഒരു സക്രിയ മൂലകമാണ്. | + | ഇരുമ്പ് ഒരു സക്രിയ മൂലകമാണ്. ഈര്പ്പമില്ലാത്ത വായുവിലും വായുവില്ലാത്ത ജലത്തിലും അതിനു രാസപരിണാമം സംഭവിക്കുകയില്ല. ഈര്പ്പം, ഓക്സിജന്, കാര്ബണ്ഡൈഓക്സൈഡ് എന്നിവയുടെ സാന്നിധ്യത്തില് ഇതിന് ഓക്സിഡേഷന് സംഭവിക്കുന്നു. തുരുമ്പിക്കല് (rusting) എന്നാണ് ഈ രാസപ്രക്രിയയെ വ്യവഹരിക്കാറുള്ളത്. അതിനെ നിരോധിക്കുവാന് പല മാര്ഗങ്ങളുണ്ട്. തപിപ്പിച്ച ഇരുമ്പ് നീരാവിയുമായി പ്രവര്ത്തിച്ച് ഹൈഡ്രജന് വാതകത്തെ ഉത്പാദിപ്പിക്കുന്നു. ഹൈഡ്രജന് വന്തോതിലുണ്ടാക്കുന്നതിന് ഈ തത്ത്വത്തെ ആസ്പദമാക്കി ലേന് എന്ന ശാസ്ത്രജ്ഞന് ഒരു സ്വതന്ത്രപദ്ധതി (Lane's process) ആവിഷ്കരിച്ചിട്ടുണ്ട്. |

| - | [[ചിത്രം:Vol3_240_1.jpg| | + | [[ചിത്രം:Vol3_240_1.jpg|350px]] |

| - | ചൂടാക്കിയ ഇരുമ്പ് ഓക്സിജനിലും | + | ചൂടാക്കിയ ഇരുമ്പ് ഓക്സിജനിലും സള്ഫര്-ബാഷ്പത്തിലും ജ്വലിച്ചുകത്തുന്നു. ഇരുമ്പ് ഹാലജന് വാതകങ്ങളുമായി സംയോജിച്ച് ഹാലൈഡുകള് ലഭ്യമാക്കുന്നു. മിക്ക നേര്ത്ത അമ്ലങ്ങളുമായും ഈ ലോഹം പ്രവര്ത്തിക്കുകയും ഹൈഡ്രജന്തരികയും ചെയ്യുന്നു. എന്നാല് നേര്ത്ത നൈട്രിക അമ്ലവുമായി പ്രവര്ത്തിക്കുമ്പോള് ഹൈഡ്രജന്റെ സ്ഥാനത്ത് ഫെറസ് നൈട്രേറ്റും അമോണിയം നൈട്രേറ്റുമാണ് ഈ ലോഹം ഉത്പാദിപ്പിക്കുന്നത്. ഗാഢനൈട്രിക് അമ്ലവുമായി പ്രവര്ത്തിച്ച് ഇത് ഫെറിക്നൈട്രറ്റും നൈട്രേജന് ഓക്സൈഡുകളും തരുന്നു. എന്നാല് ശീത-സാന്ദ്ര നൈട്രിക് അമ്ലം ഇതിനെ നിഷ്ക്രിയമാക്കുന്നു. നൈട്രേറ്റ്, ക്ലോറേറ്റ്, സയനൈഡ്, സയനേറ്റ്, അസറ്റേറ്റ് മുതലായ അനയോണുകളുടെ പ്രഭാവംകൊണ്ടും സള്ഫ്യൂറിക് അമ്ലത്തിന്റെ സാന്നിധ്യത്തില് ആനോഡികധ്രുവണം (anodic polarisation) കൊണ്ടും ഇരുമ്പ് നിഷ്ക്രിയമാകും. |

| - | '''യൗഗികങ്ങള്'''. ഒരു സംക്രമണ (transition) മൂലകമായ ഇരുമ്പ് ഫെറസ്, ഫെറിക് എന്നിങ്ങനെ രണ്ടുതരത്തിലുള്ള യൗഗികങ്ങളെ ഉത്പാദിപ്പിക്കുന്നു. ഫെറസ് | + | '''യൗഗികങ്ങള്'''. ഒരു സംക്രമണ (transition) മൂലകമായ ഇരുമ്പ് ഫെറസ്, ഫെറിക് എന്നിങ്ങനെ രണ്ടുതരത്തിലുള്ള യൗഗികങ്ങളെ ഉത്പാദിപ്പിക്കുന്നു. ഫെറസ് യൗഗികങ്ങളില് ഇരുമ്പിന്റെ സംയോജകത (valency) രണ്ടും, ഫെറിക് യൗഗികങ്ങളില് മൂന്നുമാണ്. ഇവയ്ക്കു പുറമേ ചില സങ്കീര്ണയൗഗികങ്ങളുമുണ്ട്. |

| - | + | 1. ഫെറസ് യൗഗികങ്ങള്: അജല ഫെറസ്-ലവണങ്ങള് (anhy-drous ferrous compounds) മിക്കതും നിറമില്ലാത്തവയും സജല ഫെറസ്-ലവണങ്ങള് ഇളംപച്ചയുമാണ്. ഫെറസ്-ലവണങ്ങള് എളുപ്പത്തില് ഓക്സിഡൈസ് ചെയ്യപ്പെടാവുന്നതുകൊണ്ടു നല്ല റെഡ്യൂസിങ് ഏജന്റുകളാണ്. ഇവയുടെ ലായനികള് ക്ഷാരലായനികളുമായി പ്രവര്ത്തിച്ച് ഇളംപച്ച ഫെറസ്ഹൈഡ്രാേക്സൈഡും Fe(OH)<sub>2</sub>, പൊട്ടാസ്യം ഫെറിസയനൈഡുമായി പ്രവര്ത്തിച്ച് നീലനിറമുള്ള ഫെറസ് ഫെറിസയനൈഡും അവക്ഷിപ്തമായി തരുന്നു. ഫെറസ് യൗഗികങ്ങള് ക്ഷാരീയമാധ്യമത്തില് ഹൈഡ്രജന് സള്ഫൈഡുമായി പ്രവര്ത്തിച്ച് കറുത്ത ഫെറസ് സള്ഫൈഡ് അവക്ഷിപ്തം ലഭ്യമാക്കുന്നു. ഫെറസ് യൗഗികങ്ങള് നൈട്രിക് ഓക്സൈഡുമായി സംയോജിച്ച് കടുംതവിട്ടുനിറമുള്ള നൈട്രാേസോ ഫെറസ് [Fe(NO)]<sup>++</sup> കാറ്റയോണുകളുള്ള യോഗാത്മകയൗഗികം ഉണ്ടാകുന്നു. ഈ അഭിപ്രവര്ത്തനം നൈട്രിക് ഓക്സൈഡ്, നൈട്രേറ്റ്, നൈട്രേറ്റ് എന്നിവയെ കണ്ടുപിടിക്കുവാനുപകരിക്കുന്നു. പ്രസ്തുത സങ്കീര്ണ യൗഗികം ചൂടാക്കിയാല് അസ്ഥിരമാവുകയും വിയോജിച്ച് നൈട്രിക് ഓക്സൈഡ് വാതകം വിമോചിപ്പിക്കുകയും ചെയ്യും. ആകയാല് ശുദ്ധമായ നൈട്രിക് ഓക്സൈഡ് തയ്യാറാക്കാനും അതിനെ വാതകമിശ്രിതങ്ങളില്നിന്നു വേര്തിരിച്ചെടുക്കുവാനും ഈ അഭിപ്രവര്ത്തനം ഉപയോഗിക്കപ്പെടുന്നു. ചില പ്രധാന ഫെറസ് യൗഗികങ്ങള്: (i) ഫെറസ് ഓക്സൈഡ് (FeO). കറുത്ത പൊടിയായിട്ടാണ് ഇത് സാധാരണ ലഭിക്കുന്നത്. പച്ച ഗ്ലാസ് നിര്മിക്കുന്നതില് ഇത് ഉപയോഗിക്കപ്പെടുന്നു. ഫെറസ് ഓക്സലേറ്റ് എന്ന ലവണം 150-1160°C-ല് തപിപ്പിച്ചാല് കാര്ബണ് മോണോക്സൈഡ്, കാര്ബണ്ഡൈഓക്സൈഡ് എന്നിവ ഉന്മുക്തമാവുകയും ഫെറസ് ഓക്സൈഡ് ലഭിക്കുകയും ചെയ്യുന്നു. FeC<sub>2</sub>O<sub>4</sub> → FeO+CO+CO<sub>2</sub>. ഫെറിക് ഓക്സൈഡ് ഏതാണ്ടു 300°C-ല് ഹൈഡ്രജന് വാതകംകൊണ്ടു റെഡ്യൂസ് ചെയ്യുമ്പോഴും ഫെറസ് ഓക്സൈഡ് ഉണ്ടാകുന്നു. Fe<sub>2</sub>O<sub>3</sub>+H<sub>2</sub> → 2FeO+H<sub>2</sub>O. (ii) ഫെറസ് ഹൈഡ്രാക്സൈഡ് Fe(OH)<sub>2</sub>. ശുദ്ധമായ ഫെറസ് ലവണലായനിയില് സോഡിയം ഹൈഡ്രാക്സൈഡ് ലായനി ചേര്ക്കുമ്പോള് വെളുത്ത അവക്ഷിപ്തമായി ഇതു പ്രത്യക്ഷപ്പെടുന്നു. ഇത് അമ്ലങ്ങളില് ലയിച്ച് ഫെറസ് ലവണങ്ങളുണ്ടാകുന്നു. ഓര്ഗാനിക് രസതന്ത്രപരീക്ഷണങ്ങളില് ഫെറസ്ഹൈഡ്രാക്സൈഡ് ഉപയോഗപ്പെടുത്തി നൈട്രാേഗ്രൂപ്പുകളെ അമിനൊഗ്രൂപ്പുകളാക്കി റെഡ്യൂസ് ചെയ്യിക്കുന്നു. (iii) ഫെറസ് കാര്ബണേറ്റ് (FeCO<sub>3</sub>). സിഡെറൈറ്റ് എന്ന അയിര് മുഖ്യമായും ഫെറസ് കാര്ബണേറ്റാണ്. ഫെറസ് ലവണലായനിയില്നിന്ന് സോഡിയം കാര്ബണേറ്റ് ലായനി ചേര്ത്ത് വെളുത്ത അവക്ഷിപ്തമായി ഇതു ലഭ്യമാക്കാം. വായുവില് ഇതു പെട്ടെന്നു ഓക്സിഡൈസ് ചെയ്യപ്പെട്ട് ഫെറിക് ഹൈഡ്രാേക്സൈഡ് ആയിത്തീരുന്നു. (iv) ഫെറസ് ക്ലോറൈഡ് (FeCl<sub>2</sub>). അജല-ഫെറസ് ക്ലോറൈഡ് ഒരു വെളുത്ത ഖരവസ്തുവാണ്. ജലത്തിലെന്നപോലെ ആല്ക്കഹോള്, ഈഥര് എന്നീ ലായകങ്ങളിലും ഇതു ലയിക്കുന്നു. സജല-ഫെറസ് ക്ലോറൈഡ് (FeCl<sub>2</sub>. 4H<sub>2</sub>O), ഹരിത നീലവര്ണമായ ക്രിസ്റ്റലുകളാണ്. ശുഷ്ക ഹൈഡ്രജന് ക്ലോറൈഡില് ഇരുമ്പു ചൂടാക്കി അജല-ഫെറസ് ക്ലോറൈഡ് ഉത്പാദിപ്പിക്കാം. (v) ഫെറസ് സള്ഫേറ്റ് (FeSO<sub>4</sub>. 7H<sub>2</sub>O, പച്ച വിട്രിയോള്). ഇരുമ്പ് നേര്ത്ത സള്ഫ്യൂറിക് അമ്ലത്തില് അലിയിച്ച് ഫെറസ് സള്ഫേറ്റ് ലായനിയുണ്ടാക്കി അത് സാന്ദ്രീകരിച്ചശേഷം തണുപ്പിക്കുമ്പോള് പച്ചനിറത്തിലുള്ള ഫെറസ് സള്ഫേറ്റ് പരലുകള് ലഭിക്കുന്നു. ചൂടാക്കിയാല് പരലിലെ ജലാംശം നഷ്ടപ്പെട്ട് അജലഫെറസ് സള്ഫേറ്റ് (FeSO<sub>4</sub>) വെളുത്ത പൊടിയായി അവശേഷിക്കുന്നു. ഉയര്ന്ന താപനിലയില്-അജലഫെറസ് സള്ഫേറ്റ് വിഘടിച്ച് ഫെറിക് ഓക്സൈഡ്, സള്ഫര് ഡൈഓക്സൈഡ്, സള്ഫര് ട്രൈഓക്സൈഡ് എന്നിവയുണ്ടാകുന്നു. 2FeSO<sub>4</sub> → Fe<sub>2</sub>O<sub>3</sub>+ SO<sub>2</sub>+SO<sub>3</sub>. ഫെറസ് സള്ഫേറ്റ് ഒരു റെഡ്യൂസിങ് ഏജന്റാണ്. പരീക്ഷണശാലയിലെ പരിമാണിക വിശ്ലേഷണങ്ങള്ക്കും മഷിവ്യവസായത്തിലും ഔഷധമായും ഈ യൗഗികം ഉപയോഗിക്കപ്പെടുന്നു. കളനാശിനിയായി കാര്ഷികരംഗത്തും ഇതിനു പ്രയോജനമുണ്ട്. (vi) ഫെറസ് അമോണിയം സള്ഫേറ്റ്, FeSO<sub>4</sub> (NH<sub>4</sub>)<sub>2</sub> SO<sub>4</sub> 6H<sub>2</sub>O (മോഹ്ര് ലവണം). ഇത് ഒരു ഇരട്ടലവണമാണ്. പാരിമാണിക വിശ്ലേഷണത്തില് പ്രമാണലായനി (standard solution) ഉണ്ടാക്കാന് ഇതുപയോഗിക്കുന്നു. ഫെറസ് സള്ഫേറ്റ്, അമോണിയം സള്ഫേറ്റ് എന്നിവയുടെ ലായനികള് കൃത്യമായ അനുപാതത്തില് ചേര്ത്തു സാന്ദ്രീകരിച്ചശേഷം തണുപ്പിച്ചാല് ഇളംപച്ച നിറമുള്ള ഈ ലവണം ലഭിക്കുന്നു. ഇവയ്ക്കുപുറമേ വര്ണബന്ധകമായി ഉപയോഗിക്കപ്പെടുന്ന ഫെറസ് അസറ്റേറ്റ്, ഫോട്ടോ ഡെവലപ്പറായി ഉപയുക്തമാകുന്ന ഫെറസ് ഓക്സലേറ്റ്, മണ്പാത്രനിര്മാണത്തില് പ്രയോജനപ്പെടുന്ന ഫെറസ് ഫ്ളൂറൈഡ്, ഔഷധങ്ങളായ ഫെറസ് ഗ്ലൂക്കൊണേറ്റ്, ഫെറസ് സിട്രേറ്റ്, ഫെറസ് ടാര്ട്രേറ്റ് എന്നിങ്ങനെ എടുത്തുപറയത്തക്ക അനേകം ഫെറസ് ലവണങ്ങള് വേറെയുമുണ്ട്. | |

| - | 2. ഫെറിക് യൗഗികങ്ങളിലധികവും വെളുത്തതോ മഞ്ഞയോ ആയിരിക്കും. അമ്ലീയലായനികള്ക്കു മഞ്ഞനിറമുണ്ട്. ഫെറിക് യൗഗികങ്ങള് റിഡക്ഷനു വിധേയമാകുമ്പോള് ഫെറസ് ആയിമാറുന്നു. ഫെറിക് ലായനികള് ക്ഷാരങ്ങളുമായി | + | 2. ഫെറിക് യൗഗികങ്ങളിലധികവും വെളുത്തതോ മഞ്ഞയോ ആയിരിക്കും. അമ്ലീയലായനികള്ക്കു മഞ്ഞനിറമുണ്ട്. ഫെറിക് യൗഗികങ്ങള് റിഡക്ഷനു വിധേയമാകുമ്പോള് ഫെറസ് ആയിമാറുന്നു. ഫെറിക് ലായനികള് ക്ഷാരങ്ങളുമായി പ്രവര്ത്തിച്ച് ചുവപ്പുകലര്ന്ന തവിട്ടുനിറമുള്ള ഫെറിക് ഹൈഡ്രാേക്സൈഡും, അമ്ലങ്ങളുമായി പ്രവര്ത്തിച്ച് ഫെറിക് തയോസയനേറ്റും, പൊട്ടാസ്യം ഫെറോസയനൈഡുമായി പ്രവര്ത്തിച്ച് നീല ഫെറിക് ഫെറോ സയനൈഡും ഉത്പാദിപ്പിക്കുന്നു. ചില പ്രധാന ഫെറിക് യൗഗികങ്ങള്: (i) ഫെറിക് ഓക്സൈഡ് (Fe<sub>2</sub>O<sub>3</sub>). ഹേമട്ടൈറ്റ്, ലിമൊണൈറ്റ് എന്നീ ധാതുക്കളില് ഈ ഓക്സൈഡ് അവസ്ഥിതമാണ്. ഫെറിക് ഇരുമ്പിന്റെ ഹൈഡ്രാേക്സൈഡ്, നൈട്രേറ്റ്, ഓക്സലേറ്റ്, കാര്ബണേറ്റ് മുതലായ പല ലവണങ്ങളില്നിന്നു വിസ്ഥാപനംവഴി ഫെറിക് ഓക്സൈഡ് ലഭ്യമാക്കാം. ഫെറസ് സള്ഫേറ്റ് ചൂടാക്കി ലഭിക്കുന്ന ഫെറിക് ഓക്സൈഡ്, വെള്ളി, സ്വര്ണം മുതലായവ പോളിഷ് ചെയ്യാനുപയോഗിക്കാം. ഓട്, ഗ്ലാസ്, റബ്ബര് എന്നിവയ്ക്കു നിറംകൊടുക്കാനും സള്ഫ്യൂറിക്കമ്ല നിര്മാണത്തില് ഉത്പ്രരകമായും ഈ യൗഗികം ഉപയോഗിക്കപ്പെടുന്നു. (ii) ഹാലൈഡുകള് തപിപ്പിച്ച ഇരുമ്പ് ഈര്പ്പമില്ലാത്ത ഹാലജനുമായി പ്രവര്ത്തിപ്പിച്ച് ഫ്ളൂറൈഡ് FeF<sub>3</sub>, ബ്രാേമൈഡ് FeBr<sub>3</sub>, ക്ലോറൈഡ് FeCl<sub>3</sub> എന്നീ ഫെറിക് ലവണങ്ങളുണ്ടാക്കാം. ഇവയില് ഏറ്റവും പ്രധാനമായത് ഫെറിക് ക്ലോറൈഡാണ്. പച്ചകലര്ന്ന കറുത്ത പരലുകളായി ഇതു ലഭിക്കുന്നു. മറ്റു ഫെറിക് ലവണങ്ങള് തയ്യാറാക്കാനും ജൈവയൗഗികങ്ങളില് ക്ലോറിന് ചേര്ക്കുവാനും പരീക്ഷണശാലയില് റിയേജന്റ് ആയും ഇത് പ്രയോജനപ്പെടുന്നു. (iii)ഫെറിക് ആലം Fe<sub>2</sub>(SO<sub>4</sub>)<sub>3</sub> (NH<sub>4</sub>)<sub>2</sub> SO<sub>4</sub>. 24H<sub>2</sub>O. അമോണിയയുടെയോ ക്ഷാരലോഹങ്ങളുടെയോ സള്ഫേറ്റുമായിച്ചേര്ന്ന് ഫെറിക് സള്ഫേറ്റ് ആലം ലഭ്യമാക്കുന്നു. ആലങ്ങളില്വച്ച് അതിപ്രധാനമാണ് ഫെറിക് ആലം. വര്ണബന്ധകം, ജലശുദ്ധീകരണത്തില് കൊയാഗുലകം (coaguliser), പരീക്ഷണശാലയില് അഭികര്മകം എന്നീ നിലകളില് ഈ യൗഗികത്തിനു വളരെ പ്രയോജനവും പ്രാധാന്യവുമുണ്ട്. (iv) ഇവയ്ക്കു പുറമേ എടുത്തുപറയത്തക്ക മറ്റു മുഖ്യ ഫെറിക് ലവണങ്ങളാണ് ഫെറിക് സള്ഫൈഡ്, ഫെറിക് നൈട്രേറ്റ്, ഫെറിക് സള്ഫേറ്റ്, ഫെറിക് ഓക്സലേറ്റ്, ഫെറിക് അസറ്റേറ്റ്, ഫെറിക് സിട്രേറ്റ്, ഫെറിക് ഫോസ്ഫേറ്റ്, ഫെറിക് തയൊ സയനേറ്റ് മുതലായവ. ഹൈഡ്രാേഫെറോസയനിക് അമ്ലം, ഹൈഡ്രാേ ഫെറി സയനിക് അമ്ലം, പൊട്ടാസിയം ഫെറേറ്റ്, സോഡിയം നൈട്രാേപ്രൂസൈഡ്, അയണ് കാര്ബൊണൈല് യൗഗികങ്ങള് എന്നിങ്ങനെ ഇരുമ്പിന്റെ പല സങ്കീര്ണയൗഗികങ്ങളുമുണ്ട്. ഫെറിക് ഓക്സലേറ്റ് പ്രകാശപ്രഭാവത്തിനു വിധേയമായാല് ഫെറസ് ലവണമായിത്തീരുന്നു. ഈ ഗുണധര്മം ആസ്പദമാക്കി ബ്ലൂപ്രിന്റിങ്ങിന് ഈ രാസവസ്തു ഉപയോഗപ്പെടുത്തുന്നു. |

== ഉരുക്ക്== | == ഉരുക്ക്== | ||

| - | ഉരുക്കിലെ | + | ഉരുക്കിലെ കാര്ബണ് ശതമാനത്തിനനുസരിച്ച് അവയുടെ ഘടനയിലും സ്വഭാവഗുണങ്ങളിലും വ്യത്യാസമുണ്ടായിരിക്കും. ശുദ്ധ കാര്ബണ്-ഉരുക്കുകളില് (plain carbon steels) 0.06 ശതമാനത്തിനും 0.7 ശതമാനത്തിനും ഇടയിലായിരിക്കും കാര്ബണ് അംശം. |

| - | + | ||

| - | + | ഉരുക്ക് ഉത്പാദിപ്പിക്കാന് ആവശ്യമായ അസംസ്കൃതപദാര്ഥം ബ്ലാസ്റ്റുചൂളയില്നിന്നു ലഭിക്കുന്ന പച്ചിരുമ്പാണ്. ഇതിലടങ്ങിയിരിക്കുന്ന കാര്ബണ്, മാങ്ഗനീസ്, സിലിക്കണ് എന്നിവയുടെ അളവ് നിയന്ത്രിച്ചും ക്രമപ്പെടുത്തിയും സള്ഫര്, ഫോസ്ഫറസ് എന്നിവ കഴിയുന്നത്ര നീക്കംചെയ്തുമാണ് ഉരുക്ക് ഉണ്ടാക്കുന്നത്. കാര്ബണ്, സിലിക്കണ്, മാങ്ഗനീസ് എന്നീ മൂലകങ്ങള് ഉരുക്കിയ ഇരുമ്പില് ലയിക്കുമെങ്കിലും അവയുടെ ഓക്സൈഡുകള് ലയിക്കുന്നില്ല. ഈ അടിസ്ഥാനതത്ത്വം പ്രയോജനപ്പെടുത്തിയാണ് അവ ചേര്ക്കുന്നതില് നിയന്ത്രണം പാലിക്കുന്നത്. ഉരുകിയ ലോഹം നിയന്ത്രിതസാഹചര്യത്തില് ഓക്സിഡൈസേഷനു വിധേയമാക്കുമ്പോള് സിലിക്കണും മാങ്ഗനീസും ഓക്സൈഡുകളായിമാറി സ്ലാഗില് ചേരുന്നു; കാര്ബണാകട്ടെ മോണോക്സൈഡ്, ഡൈ ഓക്സൈഡ് എന്നീ രൂപങ്ങളില് നീക്കംചെയ്യപ്പെടുന്നു. സള്ഫറിന്റെയും ഫോസ്ഫറസിന്റെയും നിര്മാര്ജനം സ്ലാഗിന്റെ ക്ഷാരസ്വഭാവത്തെ ആശ്രയിച്ചിരിക്കുന്നു. | |

| - | 1856- | + | |

| - | == | + | കാരിരുമ്പില് ആവശ്യാനുസരണം കാര്ബണ് ചേര്ത്താണ് ആദ്യകാലങ്ങളില് ഉരുക്ക് ഉണ്ടാക്കിയിരുന്നത്. നൂറ്റാണ്ടുകളോളം ഈ രീതി നിലവിലുണ്ടായിരുന്നു. ഇതിനുപയോഗിച്ചിരുന്നത് സിമന്റേഷന് ചൂള (cementation furnace) ആണ്. കാരിരുമ്പും പൊടിച്ച കരിയുംകൂടി ചൂളയ്ക്കുള്ളില് നിറച്ചശേഷം 950°C മുതല് 1000°C വരെ ചൂടാക്കുന്നു. ഈ താപനിലയില് അനേകദിവസങ്ങള് സൂക്ഷിക്കുമ്പോള് കരിയില്നിന്നു വേണ്ടത്ര കാര്ബണ് സ്വീകരിച്ച് കാരിരുമ്പ് ഉരുക്കായിമാറുന്നു. |

| + | 1856-ല് ഹെന്റി ബെസിമര് പച്ചിരുമ്പില്നിന്ന് വന്തോതില് ഉരുക്ക് ഉണ്ടാക്കിയതോടെയാണ് ഉരുക്കുത്പാദനരംഗം പുതിയ ഘട്ടത്തില് പ്രവേശിച്ചത്. ബെസിമര് പ്രക്രിയ (Bessemar process)എന്നാണ് ഈ രീതി അറിയപ്പെടുന്നത്. ഇതിനുപുറമേ, ഉരുക്കുണ്ടാക്കാന് പില്ക്കാലത്ത് പല സമ്പ്രദായങ്ങളും നിലവില്വന്നിട്ടുണ്ട്. | ||

| + | |||

| + | ==ബെസിമര് പ്രക്രിയ == | ||

[[ചിത്രം:Vol3_241_1.jpg|thumb|]] | [[ചിത്രം:Vol3_241_1.jpg|thumb|]] | ||

| - | " | + | "ബെസിമര് കണ്വര്ട്ടര്' (Bessemer converter) (ചിത്രം 10) എന്ന സംവിധാനത്തില് ഉരുക്കുണ്ടാക്കുന്ന പ്രക്രിയ. ഉരുകിയ പച്ചിരുമ്പില് വായു കടത്തിവിടുമ്പോള് വായുവിലെ ഓക്സിജന് ഇരുമ്പിലെ അന്യപദാര്ഥങ്ങളെ നീക്കുകയും അങ്ങനെ പച്ചിരുമ്പ് ഉരുക്കായി മാറുകയും ചെയ്യുന്നുവെന്നതാണ് ബെസിമര് പ്രക്രിയയുടെ ചുരുക്കം. |

| - | + | ലേഡില് കാറുകള് (ladle cars) വഴി ഉരുകിയ പച്ചിരുമ്പ് ബ്ലാസ്റ്റുചൂളയില്നിന്ന് ബെസിമര് കണ്വര്ട്ടര് പുരയില് എത്തുന്നു. ക്രെയിനുകള് ഇരുമ്പുനിറച്ച ഈ കോരികകള് ഉയര്ത്തി മിശ്രണപാത്രത്തില് (mixer) ഒഴിച്ചുകൊണ്ടിരിക്കും. അവിടെനിന്ന് ഒരേ സ്വഭാവമുള്ള പച്ചിരുമ്പ് തുടര്ച്ചയായി പകര്ന്നെടുക്കാം. ഓരോ പ്രാവശ്യവും പത്തോ ഇരുപതോ ടണ് ഇരുമ്പ് (കണ്വര്ട്ടറിന്റെ വലുപ്പത്തിനനുസരിച്ച്) പകര്ന്ന് കണ്വര്ട്ടറില് ഒഴിക്കുന്നു. അതിനുശേഷം അടിഭാഗത്തുള്ള ഊത്തുതുള(tuyeres)കളില്ക്കൂടി വായു കടത്തിവിടുന്നു. ട്രണിയനുകളില് (trunnions) ഉയര്ത്തിനിര്ത്തിയിരിക്കുന്ന കണ്വര്ട്ടര് റേക്കും പിനിയനും (rack and pinion) ആയി ഘടിപ്പിച്ചിരിക്കുന്നതുകൊണ്ട് ആവശ്യാനുസരണം മറിക്കുകയോ തിരിക്കുകയോ ചെയ്യാം. | |

| - | + | ||

| - | + | വായു നേരിട്ടു തട്ടുന്നമുറയ്ക്ക് പച്ചിരുമ്പില് ഒരു ഭാഗം ഓക്സൈഡായി മാറുമെങ്കിലും അത് എല്ലായിടത്തും ഒരുപോലെ വ്യാപിക്കുന്നു. സിലിക്കണ്, മാങ്ഗനീസ് എന്നിവയ്ക്ക് ഇരുമ്പിനെ അപേക്ഷിച്ച് ഓക്സിജനുമായി കൂടുതല് സംയോഗത്വരയുള്ളതിനാല് താഴെ ചേര്ക്കുന്ന രണ്ട് രാസപരിണാമങ്ങള് നടക്കുന്നു. | |

| - | + | [[ചിത്രം:Vol3_241_2.jpg|350px]] | |

| - | + | ഈ ഓക്സൈഡുകള് ദ്രവ-ഇരുമ്പില് ലയിക്കാത്തതിനാല് സ്ലാഗ്രൂപത്തില് വേര്തിരിയുന്നു. മേല്പറഞ്ഞ രാസപ്രവര്ത്തനത്തില്നിന്ന് ഉണ്ടാകുന്ന ചൂട് കണ്വര്ട്ടറില് കടക്കുന്ന വായു ചൂടാക്കാനും താപനഷ്ടം നികത്താനും മതിയാകും. ക്രമേണ കാര്ബണ് ജ്വലിച്ച് കാര്ബണ് മോണോക്സൈഡ് വാതകം ഉണ്ടാകുന്നു. | |

| - | + | [[ചിത്രം:Vol3_241_3.jpg|350px]] | |

| - | == | + | ഈ സമയത്ത് ലോഹം തിളച്ചുകൊണ്ടിരിക്കുകയും കണ്വര്ട്ടറിന്റെ വായ്ഭാഗത്ത് കാര്ബണ് മോണോക്സൈഡ് വാതകം മഞ്ഞകലര്ന്ന നീല ജ്വാലയോടുകൂടി കത്തുകയും ചെയ്യും. ഏതാനും മിനിട്ടുകൊണ്ട് ഈ ജ്വാല അണഞ്ഞുപോകുന്നു. വായു പ്രവാഹം നിര്ത്താനുള്ള മുന്നറിയിപ്പാണിത്. എന്നാല് ഉടനെ ഇന്ഗട്ട് വാര്ക്കുകയാണെങ്കില് ഉരുക്കില് വാതകങ്ങള് അലിഞ്ഞിരിക്കുന്നതുമൂലം ഇന്ഗട്ട് സുഷിരമയമായിരിക്കും. അതുകൊണ്ട് കുറെ ഇരുമ്പ്-മാങ്ഗനീസ് മിശ്രിതം ചേര്ത്ത് ഈ വാതകങ്ങള് നീക്കിയശേഷമായിരിക്കും മൂശകളിലൊഴിച്ച് ഇന്ഗട്ടുകള് വാര്ക്കേണ്ടത്. |

| + | |||

| + | ==ഓപ്പണ്ഹാര്ത്ത് പ്രക്രിയ (Open hearth process)== | ||

[[ചിത്രം:Vol3_242_1.jpg|thumb|]] | [[ചിത്രം:Vol3_242_1.jpg|thumb|]] | ||

| - | ഓപ്പണ് | + | ഓപ്പണ് ഹാര്ത്ത് ചൂളയിലാണ് ഈ പ്രക്രിയ നടക്കുന്നത്. പുറത്തുപോകുന്ന ചൂടുള്ള വാതകങ്ങള്കൊണ്ട് അകത്തേക്കുവരുന്ന വാതകം ചൂടാക്കുകയും തദ്വാരാ നഷ്ടപ്പെടാവുന്ന താപം കഴിയുന്നത്ര വീണ്ടെടുക്കുകയും ചെയ്യുന്ന ചൂളയാണിത്. ജര്മന്കാരായ സീമെന്സ് സഹോദരന്മാരും ഫ്രഞ്ചുകാരായ മാര്ട്ടിന് സഹോദരന്മാരും വെവ്വേറെ ആവിഷ്കരിച്ച സമ്പ്രദായങ്ങള് പിന്നീടു സംയോജിപ്പിച്ച് എടുത്തതുകൊണ്ട് ഈ പ്രക്രിയയ്ക്ക് സീമെന്സ്-മാര്ട്ടിന് പ്രക്രിയ എന്നും പേരുണ്ട്. തീജ്വാലകള് ലോഹത്തിന്മേല് നേരിട്ടുതട്ടുന്ന പ്രകാരം തുറന്നു സംവിധാനം ചെയ്തിരിക്കുന്നതുകൊണ്ടാണ് ഓപ്പണ്ഹാര്ത്ത് ചൂളയ്ക്ക് ആ പേര് ലഭിച്ചത് (ചിത്രം 11). ഒരു മീറ്ററോളം മാത്രം കുഴിയുള്ള താരതമ്യേന പരന്ന ഹാര്ത്ത് ഭാഗത്ത് ഡോളമൈറ്റ് (dolomite) അടപ്പുള്ള ഒരു തുളയുണ്ട്. ശക്തമായി ഓക്സിജന് ചീറ്റുമ്പോള് അടപ്പുമാറി തുള തുറക്കുന്നു. അതില്ക്കൂടിയാണ് ഉരുക്ക് പകര്ന്നെടുക്കുന്നത്. |

| - | ചൂളയുടെ ഓരോ അറ്റത്തും ഇന്ധനവാതകവും വായുവും കടത്തിവിടാനുള്ള ദ്വാരങ്ങളുണ്ട്. തീജ്വാല നേരിട്ട് | + | ചൂളയുടെ ഓരോ അറ്റത്തും ഇന്ധനവാതകവും വായുവും കടത്തിവിടാനുള്ള ദ്വാരങ്ങളുണ്ട്. തീജ്വാല നേരിട്ട് ലോഹത്തില് തട്ടാന് പാകത്തിനാണ് ഇവ കൊടുത്തിരിക്കുന്നത്. അടിഭാഗത്തായി രണ്ട് ജോടി പുനര്ജനിത്രഅറകളും (regenerator chambers) ഉണ്ട്. ഇവയില് ഒരു ജോടിയില്ക്കൂടി ഉപയോഗശൂന്യമായ വാതകങ്ങള് പുറത്തേക്കുപോകുമ്പോള് മറ്റേ ജോടിയില്ക്കൂടി അകത്തുവരുന്ന വായുവും ഇന്ധനവാതകവും ഉദ്ഗമ-വാതകങ്ങളില്നിന്ന് ചൂട് സ്വീകരിക്കുന്നു. |

| - | പച്ചിരുമ്പ്, ഇരുമ്പുതുണ്ടുകള് (scrap), ഇരുമ്പയിര്, ഫ്ളക്സ് എന്നിവയാണ് ഉരുക്കുണ്ടാക്കാന് ഓപ്പണ് | + | പച്ചിരുമ്പ്, ഇരുമ്പുതുണ്ടുകള് (scrap), ഇരുമ്പയിര്, ഫ്ളക്സ് എന്നിവയാണ് ഉരുക്കുണ്ടാക്കാന് ഓപ്പണ് ഹാര്ത്ത് ചൂളയില് ഉപയോഗിക്കുന്ന അസംസ്കൃതപദാര്ഥങ്ങള്. ഇവയില്നിന്ന് ഉരുക്കു നിര്മിക്കുന്ന പ്രക്രിയ രണ്ടു ഘട്ടങ്ങളിലാണ് നടക്കുന്നത്: (1) ഉരുക്കല്; (2) ശുദ്ധീകരിക്കല്. ഇതില് ആദ്യഘട്ടത്തില് ഓക്സിഡേഷന് തുടങ്ങുന്നു. ഒന്നാം ഘട്ടം ഏകദേശം രണ്ടുമണിക്കൂറോളം വരുന്നു. രണ്ടാം ഘട്ടത്തില് ഓക്സിഡേഷന് പൂര്ത്തിയായി അന്യപദാര്ഥങ്ങള് നീക്കംചെയ്യപ്പെടുന്നു. ഈ ഘട്ടത്തില് സ്ലാഗിന്റെ സ്വഭാവം നിയന്ത്രിച്ച് ഫോസ്ഫറസ്, സള്ഫര് എന്നിവയുടെ അളവുക്രമീകരിക്കാം. |

| - | ==വൈദ്യുത ചൂള == | + | ==വൈദ്യുത ചൂള (Electric furnace) == |

| - | വിദ്യുച്ഛക്തി ഇന്ധനമായി ഉപയോഗിക്കുന്ന ചൂളകള്. ഉരുക്കുത്പാദനത്തിന് ഇവ വളരെ അനുയോജ്യമാണ്. | + | വിദ്യുച്ഛക്തി ഇന്ധനമായി ഉപയോഗിക്കുന്ന ചൂളകള്. ഉരുക്കുത്പാദനത്തിന് ഇവ വളരെ അനുയോജ്യമാണ്. വേഗത്തില് ഉയര്ന്ന താപനില ഉണ്ടാക്കാനും ഇഷ്ടാനുസരണം നിയന്ത്രിക്കാനും വൈദ്യുതചൂളകളില് വളരെ എളുപ്പമാണ്. ചൂളയുടെ അകത്തെ ഓക്സിജന് നിയന്ത്രിക്കാമെന്നതാണു മറ്റൊരു മെച്ചം. ഇത് ബെസിമര്-ഓപ്പണ്ഹാര്ത്ത് പ്രക്രിയകള്ക്കു കഴിയാത്തതാണ്. സങ്കരഉരുക്കുകള് (alloy steels) ഉണ്ടാക്കുന്നതിനാണു സാധാരണയായി വൈദ്യുതചൂളകള് ഉപയോഗിക്കുന്നത്. |

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ==എല്.ഡി. പ്രക്രിയ == | |

| + | അതിവേഗം ഉത്പാദനം നടത്താന്പറ്റിയ എല്.ഡി.പ്രക്രിയയാണ് ഇന്ന് ലോകത്തിലെ മുഖ്യമായ ഉരുക്കുത്പാദനപ്രക്രിയ. ആസ്ട്രിയയില് രൂപംകൊണ്ട ഈ സമ്പ്രദായമനുസരിച്ച് പച്ചിരുമ്പ് ഉരുക്കാക്കിമാറ്റാന് 30-40 മിനിട്ടുകള് മതി. | ||

| - | ==ഉരുക്ക് | + | എല്.ഡി. കണ്വര്ട്ടര് എന്ന പാത്രത്തിലുള്ള ഉരുകിയ പച്ചിരുമ്പിലേക്ക് ശുദ്ധമായ ഓക്സിജന് കടത്തിവിടുന്നു. അപ്പോള് കണ്വര്ട്ടറിലെ താപനില 2500°C മുതല് 3500°C വരെയായിരിക്കും. കണ്വര്ട്ടറില്നിന്ന് ചൂട് നഷ്ടപ്പെടാതിരിക്കാനുള്ള സജ്ജീകരണങ്ങളുണ്ട്. എല്.ഡി.പ്രക്രിയയുപയോഗിച്ച് ഉരുക്ക് ഉത്പാദിപ്പിക്കുവാനുള്ള ചെലവ് ഓപ്പണ്ഹാര്ത്ത് ചൂളയുമായി തട്ടിച്ചു നോക്കുമ്പോള് 47 ശതമാനം കുറവായിരിക്കുമെന്നാണു വിദഗ്ധാഭിപ്രായം. ഏറ്റവും നല്ലതരം ഉരുക്കുത്പാദിപ്പിക്കാനും ഈ പ്രക്രിയ വഴി സാധിക്കുന്നു. |

| - | + | ||

| + | ==നേരിട്ടുള്ള റിഡക്ഷന് പ്രക്രിയ (Direct Reduction Process) == | ||

| + | 19-ാം ശ. മുതല് ലോകത്തില് ഉരുക്കുത്പാദനരംഗത്ത് ബ്ലാസ്റ്റുചൂളകള്, കോക്ക് അടുപ്പുകള്, റോളിങ്മില്ലുകള് (rolling mills)എന്നിവയെല്ലാം ഉള്പ്പെട്ട പ്ലാന്റുകളാണ് പ്രചാരത്തിലുണ്ടായിരുന്നത്. ഇത്തരം പ്ലാന്റുകള്ക്കു ഭീമമായ മുതല്മുടക്ക് ആവശ്യമായിരുന്നു. മാത്രമല്ല ഉയര്ന്നതരം കോക്കല്-കല്ക്കരി ലഭ്യമാണെങ്കിലേ ഇവയ്ക്കു പ്രവര്ത്തിക്കാനും പറ്റുകയുള്ളൂ. എന്നാല് നേരിട്ടുള്ള റിഡക്ഷന് പ്രക്രിയകള്ക്ക് ബ്ലാസ്റ്റുചൂളകളോ കോക്കല്-കല്ക്കരിയോ ആവശ്യമില്ല. കല്ക്കരിയോ പ്രകൃതിവാതകമോ ഉപയോഗിച്ച് ഇരുമ്പയിര് നേരിട്ടു റെഡ്യൂസ് ചെയ്യാം. അപ്പോള് കിട്ടുന്ന പുറ്റിരുമ്പ് (sponge iron), സ്ക്രാപ്പ് (scrap) കൂട്ടിച്ചേര്ത്ത് ഉരുക്കി ആവശ്യമുള്ളതരം ഉരുക്ക് ഉത്പാദിപ്പിക്കാം. ഈ പ്രവര്ത്തനം വൈദ്യുതചൂളകളിലാണ് സാധാരണ നടത്തുന്നത്. താഴ്ന്ന താപനിലയില് ഖരാവസ്ഥയില് ഉണ്ടാകുന്നതുകൊണ്ട് പുറ്റിരുമ്പില് മാലിന്യങ്ങളുടെ അംശം കുറഞ്ഞിരിക്കും. എന്നാല് സിലിക്ക, അലുമിന എന്നിവ ഏറെയുണ്ടെങ്കില് പുറ്റിരുമ്പ് മേന്മ കുറഞ്ഞതായിരിക്കും. | ||

| + | |||

| + | രണ്ടു ദശലക്ഷം ടണ്ണില്ക്കുറഞ്ഞ ഉത്പാദനശേഷിക്ക് ഈ പുറ്റിരുമ്പു പ്രക്രിയ വളരെ അനുയോജ്യമാണ്. 4 ലക്ഷം ടണ് ഉത്പാദനശേഷിയുള്ള ഇത്തരമൊരു പ്ലാന്റിന് ഏകദേശം 35 കോടി രൂപ മുതല്മുടക്കു വേണ്ടിവരുമ്പോള് ഇതേ ഉത്പാദനശേഷിയുള്ള ബ്ലാസ്റ്റുചൂള പ്ലാന്റിന് 40 മുതല് 60 വരെ ശതമാനം കൂടുതല് മുതല്മുടക്കുണ്ടാകും. | ||

| + | |||

| + | ==ഉരുക്ക് വാര്ക്കല് == | ||

| + | ചൂളയില്നിന്നു വരുന്ന ഉരുക്ക് കോരികകളില് പകര്ന്ന് അച്ചുകളില് ഒഴിക്കുകയാണു ചെയ്യുന്നത്. ഈ കോരികകള്ക്ക് അവയില്നിന്നു ലോഹം പകര്ന്നെടുക്കാന് പാകത്തിന് നോസിലും അതിനുള്ള അടപ്പും ഉണ്ടായിരിക്കും. ഒരു ലിവര് കൊണ്ടാണു നോസില് അടയ്ക്കുകയും തുറക്കുകയും ചെയ്യുന്നത്. ഒരച്ചില് ലോഹം നിറച്ചുകഴിഞ്ഞാലുടന് നോസില് അടച്ചിട്ട് കോരിക അടുത്ത അച്ചിനരികിലേക്കു നീക്കുന്നു. നിരനിരയായി സംവിധാനംചെയ്തിരിക്കുന്ന അച്ചുകള് ഓരോന്നായി ഇപ്രകാരം നിറയ്ക്കുന്നു. ലോഹം തണുത്തുകഴിയുമ്പോള് അച്ചുകള്മാറ്റി ഇന്ഗട്ടുകള് പുറത്തെടുക്കുന്നു. | ||

| + | |||

| + | തുടര്ച്ചയായ വാര്പ്പുരീതിയും (continuous casting) അടുത്തകാലത്തു നിലവില്വന്നിട്ടുണ്ട്. ഈ രീതിയില് ബില്ലറ്റുകള് ആയിട്ടാണ് ഉരുക്ക് വാര്ത്തെടുക്കുന്നത്. ഉരുകിയ ലോഹം കോരികയില്നിന്നു ടണ്ഡിഷ് (tundish) എന്നുവിളിക്കുന്ന പാത്രത്തിലേക്ക് ആദ്യം പകരുന്നു (ചിത്രം 15). ടണ്ഡിഷില്നിന്നു ലോഹം അടിയിലുള്ള ചെമ്പ് അച്ചിലേക്കു ക്രമമായി ഒഴുകിക്കൊണ്ടിരിക്കും. അച്ച് തുടര്ച്ചയായി തണുപ്പിക്കുകയും തണുത്തുറഞ്ഞ ലോഹം ക്രമമായി ഉരുളുകള് (rolls) കൊണ്ടു പുറത്തേക്കു വലിച്ചുകൊണ്ടിരിക്കുകയും ചെയ്യുന്നു. ഇങ്ങനെ കിട്ടുന്ന ലോഹദണ്ഡ് വേണ്ടത്ര നീളത്തില് ബില്ലറ്റുകളായി മുറിക്കുന്നു. ഇവ ഇന്ഗട്ടുകളെ അപേക്ഷിച്ച് ആന്തരികഘടനയില് മെച്ചപ്പെട്ടിരിക്കും. | ||

| - | |||

==റോളിങ് == | ==റോളിങ് == | ||

[[ചിത്രം:Vol3_243_1.jpg|thumb|]] | [[ചിത്രം:Vol3_243_1.jpg|thumb|]] | ||

| - | വ്യത്യസ്ത ആവശ്യങ്ങള്ക്കായി ഉരുക്ക് ഇന്ഗട്ടുകളും ബില്ലറ്റുകളും വിവിധ | + | വ്യത്യസ്ത ആവശ്യങ്ങള്ക്കായി ഉരുക്ക് ഇന്ഗട്ടുകളും ബില്ലറ്റുകളും വിവിധ ആകൃതികളില് രൂപപ്പെടുത്തുക പതിവാണ്. റോളിങ് (rolling), ഫോര്ജിങ് (forging), കമ്പിയാക്കല് (wire drawing) തുടങ്ങിയ രൂപപ്പെടുത്തല് ക്രിയകളാണ് ഇതിനുപയോഗിക്കുന്നത്. ഇവയില് ഏറ്റവും പ്രധാനം റോളിങ് ആണ്. |

| - | റോളിങ് | + | റോളിങ് പ്രക്രിയയില് അവമര്ദനബലം (compressive force) പ്രയോഗിച്ചാണ് ഉരുക്ക് രൂപപ്പെടുത്തുന്നത്. വിപരീതദിശയില് തിരിയുന്ന രണ്ടു സമാന്തര ഉരുളുകള്ക്കിടയില് (rolls) കൂടി ചുട്ടുപഴുത്ത ലോഹക്കട്ടി കടത്തിവിടുന്നു (ചിത്രം 12). ഉരുളുകള് ഒരു ഹൗസിങ്ങി(housing)നുള്ളില് ബലമുള്ള സ്ക്രൂ ഉപയോഗിച്ച് യഥാസ്ഥാനം നിര്ത്തുന്നു. ചില റോളിങ് മില്ലുകളില് എല്ലായ്പ്പോഴും ഉരുളുകള് ഒരേ ദിശയിലായിരിക്കും തിരിയുന്നത്; മറ്റു ചിലവയില് വിപരീതദിശകളിലായിരിക്കും. ഉരുളുകള്ക്കിടയിലുള്ള ദൂരം ക്രമേണ കുറച്ചുകൊണ്ടുവന്ന് ഉരുക്കിന്റെ കനം വേണ്ടത്ര കുറയ്ക്കാം. |

| - | അടിയിലെ ഉരുളിന്റെ സ്ഥാനം സ്ഥിരമായിരിക്കും. എങ്കിലും തേയ്മാനം സംഭവിക്കുന്നതനുസരിച്ച് | + | അടിയിലെ ഉരുളിന്റെ സ്ഥാനം സ്ഥിരമായിരിക്കും. എങ്കിലും തേയ്മാനം സംഭവിക്കുന്നതനുസരിച്ച് വേണമെങ്കില് ഉയര്ത്താന് കഴിയുന്നു. ആവശ്യാനുസരണം സ്ക്രൂ തിരിച്ച് മുകളിലത്തെ ഉരുള് പൊക്കുകയോ താഴ്ത്തുകയോ ചെയ്യാം. ഹൗസിങ്ങിനുമുകളില് ഉറപ്പിച്ചിരിക്കുന്ന വൈദ്യുതമോട്ടോര് കൊണ്ടാണ് ഇപ്രകാരം സ്ക്രൂ തിരിക്കുന്നത്. റോളിങ് നടത്തിയ ലോഹവും ഉരുളുകളും തമ്മിലുള്ള ഘര്ഷണംകൊണ്ട് ഉരുളുകള് കറങ്ങുമ്പോള്, ലോഹം മുന്നോട്ടുവലിക്കപ്പെടുന്നു. ഉരുളുകള്ക്കിടയില്പ്പെട്ടു ഞെരിഞ്ഞമരുമ്പോള് ഉരുക്കിന്റെ കനം കുറഞ്ഞ് നീളംകൂടിവരും. ഉരുളന് ദണ്ഡ്, ചതുരന് ദണ്ഡ്, പലക എന്നിങ്ങനെ ഓരോ ആകൃതികള് ലഭിക്കാന് ഉരുളുകള് അതിനനുസരിച്ച് സംവിധാനം ചെയ്യണം. ലോഹത്തിന്റെ പ്ലാസ്തികത (plasticity), ഉരുളുകളുടെ പരുപരുപ്പ് (roughness), സ്നേഹരീതി (method of lubrication) തുടങ്ങി നിരവധി ഘടകങ്ങളെ ആശ്രയിച്ചാണ് ഉരുക്കുകട്ടിയുടെ കനത്തില് കുറവുവരുന്നത്. |

| - | == | + | == കുഴല്നിര്മാണം== |

| - | സന്ധിരേഖ (seam) ഉള്ളവയും ഇല്ലാത്തവയും എന്നിങ്ങനെ ഉരുക്കുകുഴലുകള് രണ്ടുതരമുണ്ട്. പലകകള് വേണ്ടവിധം വളച്ചു | + | സന്ധിരേഖ (seam) ഉള്ളവയും ഇല്ലാത്തവയും എന്നിങ്ങനെ ഉരുക്കുകുഴലുകള് രണ്ടുതരമുണ്ട്. പലകകള് വേണ്ടവിധം വളച്ചു വെല്ഡുചെയ്താണ് സന്ധിരേഖയുള്ള കുഴലുകള് ഉണ്ടാക്കുന്നത്. എന്നാല് സന്ധിരേഖയില്ലാത്ത കുഴലുകള് നിര്മിക്കുന്നതാകട്ടെ ബില്ലറ്റുകളില്നിന്നോ ദണ്ഡുകളില്നിന്നോ നേരിട്ടാണ്. ഇതിനായി ഘൂര്ണനതുളയ്ക്കല് (rotary piercing), അമര്ത്തുബഞ്ച് (push bench), പ്ലഗ്റോളിങ് (plug rolling), ഘൂര്ണന ഫോര്ജിങ് (rotary forging) എന്നിങ്ങനെ നാലു സമ്പ്രദായങ്ങള് നിലവിലുണ്ട്. ഇതില് അമര്ത്തുബഞ്ച് പ്രക്രിയ താഴെപറയുംപ്രകാരമാണ്. 1300°Cവരെ ചൂടാക്കിയശേഷം ബില്ലറ്റുകള് ഒരു അച്ചില്വച്ച് ദ്രവചാലിതപഞ്ച് (hydraulic punch) കൊണ്ട് അടിച്ചു തുളയുണ്ടാക്കുന്നു. ഈ തുളയില്ക്കൂടി ഒരു ഉരുക്കുമാന്ഡ്രല് (steel mandral) കടത്തിയശേഷം ഒരുപറ്റം റോളര്ഡൈകളില് (roller dies) കൂടി തള്ളിക്കയറ്റുമ്പോള് കുഴലുകളായി നീണ്ടുവരുന്നു. ബില്ലറ്റുകള് അങ്ങനെ കുഴലുകളായി മാറിക്കഴിയുമ്പോള് മാന്ഡ്രല് ഊരിയെടുക്കുന്നു. |

| - | == ഉരുക്കിന്റെ | + | |

| - | + | == ഉരുക്കിന്റെ ഊഷ്മാവര്ത്തനം (heat treatment of steel)== | |

| + | കൂടുതല് വലിവുശക്തി (high tensile strength), തന്യത (ductility), ആഘാത പ്രതിരോധശക്തി (shock resistance) തുടങ്ങിയ ഗുണങ്ങള് ഉരുക്കിന് ഉണ്ടാക്കുന്നതിനുവേണ്ടി നടത്തുന്ന ചില താപനപ്രക്രിയകളാണ് ഊഷ്മാവര്ത്തനം എന്നറിയപ്പെടുന്നത്. നിര്ണായകതാപനില(critical temperature)യ്ക്കു മുകളില് ചൂടാക്കിയിട്ട് തണുപ്പിക്കുന്ന തോത് വ്യത്യാസപ്പെടുത്തുകയാണെങ്കില് ഉരുക്കിന്റെ ആന്തരികഘടനയിലും അതിനനുസരിച്ച് മേല്പറഞ്ഞ സ്വഭാവഗുണങ്ങളിലും വ്യത്യാസം വരുന്നു. ചില പ്രത്യേക മാധ്യമങ്ങളില് വച്ചു ചൂടാക്കിയാല് ഉരുക്കിന്റെ ബാഹ്യനിരയ്ക്കു ആന്തരികനിരയെ അപേക്ഷിച്ചു കാഠിന്യം വര്ധിപ്പിക്കാം. | ||

| + | |||

| + | എല്ലാത്തരം ആവശ്യങ്ങള്ക്കുവേണ്ടിയും ഉരുക്ക് ഊഷ്മാവര്ത്തനത്തിനു വിധേയമാക്കാറില്ല. സാധാരണയില്ക്കവിഞ്ഞു വിശേഷഗുണങ്ങള് ആവശ്യമുള്ളപ്പോള്മാത്രം ഊഷ്മാവര്ത്തനം നടത്തുന്നു. അനീലനം (annealing), സാമാന്യവത്കരണം (normalization), കഠിനീകരണം (hardening), ഗോളികാകരണം (spheroidizing), കാച്ചിയെടുക്കല് (tempering) എന്നിവയാണ് പ്രധാനപ്പെട്ട ഊഷ്മാവര്ത്തനപ്രക്രിയകള്. | ||

| - | |||

== പലതരം ഉരുക്കുകള്== | == പലതരം ഉരുക്കുകള്== | ||

| - | + | ശുദ്ധകാര്ബണ് ഉരുക്കുകള് (plain carbon steels), സങ്കരഉരുക്കുകള് (alloy steels)എന്നിങ്ങനെ ഉരുക്കുകളെ മൊത്തത്തില് രണ്ടായിത്തിരിക്കാം. ഇവ ഓരോന്നിനെയും വീണ്ടും പല ഉപവിഭാഗങ്ങളായും തിരിക്കാം. | |

| - | താഴെ | + | |

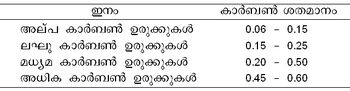

| + | താഴെ ചേര്ക്കുന്ന പട്ടികയില് വിവിധ ശുദ്ധകാര്ബണ് ഉരുക്കുകളും അവയിലെ കാര്ബണ് ശതമാനവും കൊടുത്തിരിക്കന്നു: | ||

| + | |||

| + | [[ചിത്രം:Vol3_243_2.jpg|350px]] | ||

| + | |||

| + | അല്പകാര്ബണ് ഉരുക്ക്, ലഘുകാര്ബണ് ഉരുക്ക് (mild carbon steel) എന്നീ ഇനങ്ങള്ക്ക് തന്യതയും (ductility) പ്ലാസ്റ്റികതയും കൂടുതലുള്ളതിനാല് ഉരുക്കുപലകകള്, കമ്പികള് എന്നിവ ഉണ്ടാക്കാന് പറ്റിയവയാണ്. മൊത്തം ഉത്പാദനത്തില് 90 ശതമാനത്തോളംവരുന്ന ലഘുകാര്ബണ് ഉരുക്കാണ് സാധാരണ എന്ജിനീയറിങ് ആവശ്യങ്ങള്ക്കുപയോഗിക്കുന്നത്. ലഘു കാര്ബണ് ഉരുക്കിനെ അപേക്ഷിച്ചു കാഠിന്യം കൂടുതലുള്ള മധ്യമ കാര്ബണ് ഉരുക്ക് (medium carbon steel) റെയില്പ്പാളങ്ങള്, ഷാഫ്റ്റുകള്, ഗിയറുകള് തുടങ്ങിയവയ്ക്ക് പ്രയോജനപ്പെടുത്തുന്നു. ഏറ്റവുമധികം കാഠിന്യമുള്ള അധിക-കാര്ബണ് ഉരുക്കിലാണ് സ്പ്രിങ്ങുകള്, ഡ്രില്ലുകള്, വാള് തുടങ്ങിയവ ഉണ്ടാക്കുന്നത്. | ||

| + | |||

| + | ചില പ്രത്യേക ഗുണങ്ങള് കൈവരുത്തുവാനായി കാര്ബണിനു പുറമേ ഉരുക്കില് നിക്കല്, ക്രാേമിയം, മോളിബ്ഡിനം, ടങ്സ്റ്റണ്, വനേഡിയം, മാങ്ഗനീസ് തുടങ്ങിയ ലോഹങ്ങള് കൂട്ടിച്ചേര്ക്കുന്നു. സങ്കരഉരുക്ക്, ടൂള്ഉരുക്ക്, സ്റ്റെയിന്ലന്സ് ഉരുക്ക് എന്നിവ ഈ വിഭാഗത്തില്പ്പെടുന്നു. ലോഹങ്ങള് മെഷീന്ചെയ്യാന് ഉപയോഗിക്കുന്ന പലതരം ടൂളുകള്, ശസ്ത്രക്രിയോപകരണങ്ങള്, ബ്ലേഡുകള്, ബെയറിങ്ങുകള് തുടങ്ങിയ വിവിധ വസ്തുക്കള് ഉണ്ടാക്കാന് ഇത്തരം സങ്കര ഉരുക്കുകളാണ് ഉപയോഗിക്കുന്നത്. | ||

| + | |||

| + | ==ഇരുമ്പുരുക്കുവ്യവസായം-ഇന്ത്യയില് == | ||

| + | ഇന്ത്യയില് ആധുനിക രീതിയിലുള്ള ഇരുമ്പുരുക്കു വ്യവസായത്തിന്റെ തുടക്കം 1911-ല് ടാറ്റാ അയണ് ആന്ഡ് സ്റ്റീല്ക്കമ്പനി (TISCO/ടിസ്കോ) ജംഷഡ്പൂരില് പ്രവര്ത്തനമാരംഭിച്ചതോടെയാണ്. അസംസ്കൃത സാധനങ്ങളുടെ സുലഭതയെ അവലംബിച്ച്, സ്വാതന്ത്ര്യാനന്തര ഭാരതത്തില് ഇരുമ്പുരുക്കു വ്യവസായം അഭൂതപൂര്വമായ വളര്ച്ച കൈവരിച്ചിരിക്കുന്നു. പ്രതിവര്ഷം ഒരു ദശലക്ഷം ടണ്ണിലേറെ ഉത്പാദനക്ഷമതയുള്ളതും സമഗ്ര സംവിധാനങ്ങളുള്ളവയുമായ വന്കിട ഫാക്ടറികള് പൊതുമേഖലയില് നിലനിര്ത്തുകയെന്ന നയമാണ് ഇന്ത്യാഗവണ്മെന്റ് സ്വീകരിച്ചിട്ടുള്ളത്. തത്ഫലമായി വന്കിട ഇരുമ്പുരുക്കുശാലകളില് ടിസ്കോ മാത്രമാണ് സ്വകാര്യ ഉടമയില് തുടരുന്നത്. ആദ്യകാലങ്ങളില് ഉത്പന്നങ്ങളുടെ ഗുണനിലവാരം, വില, വിതരണക്രമം എന്നിവയില് നിയന്ത്രണം ഏര്പ്പെടുത്തി ചെറുകിട ഉത്പാദകരുടെ മേല് സര്ക്കാര് സ്വാധീനത നിലനിര്ത്തിയിരുന്നു. താരിഫുകളും തോത് നിയന്ത്രണവും വഴി ഇറക്കുമതി നിരുത്സാഹപ്പെടുത്തുന്നതിനും ഗവണ്മെന്റ് ശ്രദ്ധിച്ചു. വിദേശമൂലധനം അനുവദനീയമായിരുന്നില്ല. 1991 വരെ ഇരുമ്പുരുക്കു വ്യവസായത്തിലെ നിക്ഷേപം പൂര്ണമായും പദ്ധതി വിഹിതങ്ങള് മാത്രമായിരുന്നു. ഈ പശ്ചാത്തലത്തിലും ആദ്യത്തെ മൂന്ന് പദ്ധതി കാലയളവുകള്ക്കുള്ളില് രാജ്യത്തെ വാര്ഷികോത്പാദനക്ഷമത 14 ദശലക്ഷം മെട്രിക് ടണ് ആയി വര്ധിച്ചിരുന്നു. ഉത്പാദനക്ഷമതയിലെ ഏറ്റത്തോത് എല്ലാ വ്യവസായശാലകളിലും സമാനമായിരുന്നില്ല. 1970-90 കാലഘട്ടത്തില് മൂലധന നിക്ഷേപത്തിലെ അപര്യാപ്തതമൂലം പ്രവര്ത്തനത്തിലുണ്ടായിരുന്ന വന്കിട ഇരുമ്പുരുക്കു ശാലകളുടെ വികസനം മുരടിച്ചുപോയ അവസ്ഥയും ഉണ്ടായി. | ||

| - | + | ഈ കാലയളവിലാണ് ഇലക്ട്രിക് ആര്ക് ഫര്ണസ് പ്രചാരത്തിലായത്. ഇന്ത്യയില് ഈ പ്രവിധി പ്രയോജനപ്പെടുത്തുന്ന അനേകം ചെറുകിട സ്റ്റീല് പ്ലാന്റുകള് പ്രവര്ത്തനമാരംഭിച്ചു. പൊതുവില് 10,000 മുതല് 50,000 വരെ മെട്രിക്ടണ് വാര്ഷികക്ഷമതയുള്ളവയായിരുന്നു ഇവ; ഏറിയവയും പഴയ ഇരുമ്പുശേഖരിച്ച് അസംസ്കൃത വസ്തുവാക്കിയിരുന്ന പ്രാദേശിക സ്വകാര്യ സംരംഭങ്ങളായിരുന്നു. രാജ്യത്തിലെ വിദൂര കോണുകളിലെ ഉപഭോഗാവശ്യങ്ങള് നിര്വഹിക്കുന്നതില് ഇവര് കാര്യമായ പങ്കുവഹിച്ചു. ഇലക്ട്രിക് ആര്ക്ഫര്ണസ് ഉപയോഗിച്ചിരുന്ന ചെറുകിട ഫാക്ടറികളുടെ 1991-92 വര്ഷത്തെ മൊത്തം ഉത്പാദനം 70 ലക്ഷം മെട്രിക്ടണ് ആയിരുന്നു. 1992-ല് ഉരുക്കിന്റെ താങ്ങുവില പിന്വലിച്ചതും വൈദ്യുതിയുടെയും പാഴിരുമ്പിന്റെയും വില നിലവാരത്തിലുണ്ടായ ക്രമാതീതമായ ഏറ്റവും നിമിത്തം ചെറുകിട ഫാക്ടറികള് നഷ്ടത്തിലായി. വികസനത്തിന്റെ പാതയില്ത്തന്നെ മുന്നേറിക്കഴിഞ്ഞിരുന്ന വന്കിട ഉത്പാദനശാലകളുമായി വിപണനമത്സരത്തിനുള്ള ശേഷിയില്ലായ്മ കൂടിയായപ്പോള് മിക്ക ചെറുകിട ഫാക്ടറികളും അടച്ചു പൂട്ടേണ്ടിവന്നു. | |

| - | + | ഇതര വ്യവസായങ്ങളെ അപേക്ഷിച്ച് സര്ക്കാര് തലത്തില് നാനാമുഖമായ പ്രാേത്സാഹനങ്ങളും സഹായങ്ങളും നല്കിയിട്ടും ഇരുമ്പുരുക്കു വ്യവസായത്തിന് മതിയായ വികാസം നേടുവാനായില്ല. എന്നാല് 1991-ല് ഉദാരവത്കരണ നയം ആവിഷ്കരിക്കപ്പെട്ടതോടെ ഈ ദുഃസ്ഥിതിക്കു പരിഹാരമുണ്ടായി. ഉരുക്കിന്റെ മേലുള്ള ലൈസന്സിങ് സമ്പ്രദായം എടുത്തുകളഞ്ഞു. വിലയിലും വിതരണസമ്പ്രദായങ്ങളിലും നിലനിര്ത്തിയിരുന്ന നിയന്ത്രണം 1992 ജനുവരിയില് പിന്വലിച്ചു. വ്യവസായശാലകളുടെ ആധുനികവത്കരണത്തിന് ആവശ്യമായ സ്ഥാവരയന്ത്രങ്ങളുടെ സമ്പാദനാര്ഥം മൊത്തം മൂലധനത്തിന്റെ 51 ശതമാനംവരെ ഇക്വിറ്റിഷെയറുകളാക്കി മാറ്റുവാന് പോന്ന നിയമഭേദഗതികള് അംഗീകരിച്ചു. ഇരുമ്പുരുക്കു സാമഗ്രികളുടെ മേല് ചുമത്തപ്പെട്ടുവന്ന ഇറക്കുമതിച്ചുങ്കം 1991-നു മുമ്പുള്ള 100 ശതമാനം നിരക്കില്നിന്ന് 1994 ആയപ്പോഴേക്കും 30 ശതമാനമോ അതില് താഴെയോ ആക്കി കുറവുചെയ്തു; പഴയ ഇരുമ്പിനും ഉരുക്കിനും ഇറക്കുമതി നികുതി കേവലം 5 ശതമാനം ആയി ഇളവു വരുത്തി. സര്വോപരി ഇരുമ്പരുക്കു വ്യവസായത്തെ പ്രമുഖ പ്രാധാന്യമുള്ള വിഭാഗത്തില്പ്പെടുത്തുകയും ചെയ്തു. സ്വകാര്യ നിക്ഷേപത്തിന്റെ ഗുണഫലങ്ങളെക്കൂടി ഉള്ക്കൊണ്ട്, യന്ത്രസൗകര്യങ്ങളും ഉത്പാദനക്ഷമതയും വര്ധിപ്പിക്കുന്നതിനുള്ള മാര്ഗങ്ങളാണ് ഉദാരവത്കരണ വ്യവസ്ഥകളിലൂടെ അനുവദിക്കപ്പെട്ടത്. | |

| - | + | ||

| - | + | ഇതേത്തുടര്ന്ന് മൊത്തം 11 ദശലക്ഷം മെട്രിക് ടണ് വാര്ഷികക്ഷമതയുള്ള 19 ഇരുമ്പുരുക്കുശാലകള് കൂടി പ്രവര്ത്തനമാരംഭിച്ചു. സ്വകാര്യമേഖലയില് പുതിയ സംരംഭങ്ങള് ആസൂത്രിതമായിട്ടുണ്ട്. 2004-05-ലെ ഉത്പാദനം 38 ദശലക്ഷം മെട്രിക് ടണ്ണായിരുന്നു. 2009-10-ല് ഇത് 60.8 ദശലക്ഷം ടണ്ണായി ഉയര്ന്നു. ചൈന, ബ്രസീല്, ആസ്റ്റ്രേലിയ എന്നിവയാണ് ഇന്ത്യയെക്കാള് കൂടുതല് ഉരുക്കുത്പാദിപ്പിക്കുന്ന രാഷ്ട്രങ്ങള് (ചൈന 600 ദശലക്ഷം മെട്രിക് ടണ്ണാണ് ഉത്പാദിപ്പിക്കുന്നത്). പൊതുമേഖലാസംരംഭങ്ങളായ ദുര്ഗാപൂര്, റൂര്ഖേല, ബൊക്കാറോ എന്നിവിടങ്ങളിലെ പ്ലാന്റുകളുടെ ആധുനികവത്കരണം പൂര്ത്തിയായിട്ടുണ്ട്. ഓപ്പണ് ഹാര്ത്ത് ഫര്ണസ്സിന്റെ സ്ഥാനം ബേസിക് ഓക്സിജന് ഫര്ണസ് (BOF) ഏറ്റെടുത്തിരിക്കുന്നു. ഉത്തരോത്തരം വര്ധിച്ചുവരുന്ന ആഭ്യന്തര-ഉപഭോഗത്തിന്റെ പശ്ചാത്തലത്തില് സ്വതന്ത്രമായ ഉത്പാദന വികസന പ്രക്രമങ്ങള്ക്കും ഗവേഷണപരമായ വികാസത്തിനും ഇരുമ്പുരുക്കുശാലകളെ പ്രാപ്തമാക്കുന്ന നയമാണ് ഇന്ത്യാഗവണ്മെന്റ് ഇപ്പോള് സ്വീകരിച്ചിട്ടുള്ളത്. നേരിട്ടുള്ള റിഡക്ഷനിലൂടെയുള്ള ഇരുമ്പുത്പാദനമാണ് (DRI) ബ്ലാസ്റ്റുചൂളകള്ക്കുപകരം ഇപ്പോള് ഉപയോഗിക്കുന്നത്. പൊടിച്ച അയിരാണ് ഇതിനുപയോഗിക്കുന്നത്. ഇത്തരം ഉത്പാദനത്തില് ലോകരാഷ്ട്രങ്ങള്ക്കിടയില് രണ്ടാം സ്ഥാനമാണ് ഇന്ത്യയ്ക്കുള്ളത്. | |

| - | + | ||

| - | + | പൊതുമേഖലയിലും സ്വകാര്യമേഖലയിലും ഉരുക്കുവ്യവസായം ഇന്ത്യയിലുണ്ട്. രണ്ടുതരം ഉത്പാദകരുമുണ്ട്. സമഗ്രമായ ഉത്പാദകരും (Integrated Producers) സെക്കന്ഡറി ഉത്പാദകരും. സ്റ്റീല് അതോറിറ്റി ഒഫ് ഇന്ത്യ (SAIL), TISCO, രാഷ്ട്രീയ ഇസ്പത് നിഗം ലിമിറ്റഡ് (RINL) എന്നിവയാണ് പ്രധാനപ്പെട്ട ഉത്പാദകര്. ചെറിയ ഉരുക്കു നിര്മാണ ശാലകള് (Mini Steel Plants), സ്ക്രാപ് ഇരുമ്പ് അല്ലെങ്കില് സ്പോന്ജ് ഇരുമ്പ്, ഇവയുടെ മിശ്രിതം ഉരുക്കി ഉരുക്കു നിര്മിക്കുന്ന എസ്സാര് സ്റ്റീല്, ഇസ്പാത് ഇന്ഡസ്ട്രീസ്, ലോയ്ഡ് സ്റ്റീല് എന്നിവര് രണ്ടാമത്തെ ഗണത്തില്പ്പെടുന്ന വലിയ ഉത്പാദകരാണ്. | |

| - | + | 2019-20-ല് വാര്ഷികോത്പാദനം 275 ദശലക്ഷം മെട്രിക് ടണ്ണിലെത്തിക്കുവാനുള്ള ദീര്ഘകാല പരിപാടി ആവിഷ്കരിക്കപ്പെട്ടിരിക്കുന്നു. അത് ഇന്ത്യയെ ചൈന കഴിഞ്ഞാല് ഏറ്റവും വലിയ ഉരുക്കുനിര്മാണ രാജ്യമാക്കും. | |

| - | + | ||

| - | + | ഉരുക്കുത്പാദനത്തില് ലോകരാജ്യങ്ങള്ക്കിടയില് ഇന്ത്യ നാലാം സ്ഥാനത്താണ്. ഉരുക്കുത്പാദനത്തിന് അസംസ്കൃത വസ്തുവായി ആധുനിക പ്ലാന്റുകളില് ഉപയോഗിക്കുന്ന സ്പോന്ജ് ഇരുമ്പ് ഏറ്റവും കൂടുതല് നിര്മിക്കപ്പെടുന്നത് ഇന്ത്യയിലാണ്; 2001-02 മുതല് 2003-04 വരെയുള്ള വര്ഷങ്ങളില് ദശലക്ഷം മെട്രിക്ടണ് അടിസ്ഥാനത്തിലുള്ള സ്പോന്ജ്-ഇരുമ്പുത്പാദനം യഥാക്രമം 5.44, 6.44, 8.085 എന്നിങ്ങനെയായിരുന്നു. ഉരുക്കിന്റെ ആഭ്യന്തര-ഉപഭോഗത്തിലും സാരമായ വര്ധനവുണ്ടായി; ദശലക്ഷം മെട്രിക്ടണ് തോതില് 2000-01-ല് 26.53; 2001-02-ല് 27.43, 2002-03-ല് 28.89, 2003-04-ല് 30.265 എന്നിങ്ങനെയായിരുന്നു ഉപഭോഗക്രമം. 2005-06-ല് 41.4, 2006-07-ല് 52.5, 2007-08-ല് 56.1, 2008-09-ല് 57.1 ദശലക്ഷം മെട്രിക് ടണ്ണാണ് ഉപഭോഗക്രമം. ഇന്ത്യയുടെ ഇരുമ്പ് ഉരുക്കു കയറ്റുമതി 2004-05-ല് 2.1 ദശലക്ഷം മെട്രിക് ടണ്ണായിരുന്നത് 2009-10-ല് 7.29 ദശലക്ഷം മെട്രിക് ടണ്ണായി വര്ധിച്ചു. മുമ്പ് വര്ഷന്തോറും 1.5 ദശലക്ഷം ടണ് ഇന്ത്യ ഇറക്കുമതി ചെയ്തിരുന്നു. 1947-ല് ഒരു ദശലക്ഷം ടണ്ണായിരുന്നു ഇന്ത്യയുടെ ഉത്പാദനം. 1991-ല് 14 ലക്ഷം ടണ്ണായിരുന്നത് ഇരട്ടിയായി വര്ധിച്ചു. 2009-12 കാലയളവില് നിര്മാണരംഗത്തുണ്ടായ ഉണര്വും വാഹനങ്ങളുടെ വര്ധിച്ച ആവശ്യകതയും ഇന്ത്യന് ഉരുക്കു വ്യവസായത്തെയും ലോകശ്രദ്ധയില് കൊണ്ടുവന്നു. ടാറ്റാ സ്റ്റീല്, യു.കെ.-ഡച്ച് ഉരുക്കുകമ്പനിയായ കോറസ് ഏറ്റെടുക്കുകയും, മിത്തല് സ്റ്റീല് ഫ്രഞ്ച് കമ്പനിയായ ആര്സെലര് ഏറ്റെടുത്ത് ലോകത്തിലെ ഒന്നാംകിട ഉരുക്ക് ഉത്പാദന കമ്പനിയാവുകയും ചെയ്തു. കൊറിയന് ഉരുക്കുകമ്പനിയായ പോസ്കോ ഒഡിഷയില് ഏറ്റവും വലിയ ഉരുക്കു വ്യവസായശാല നിര്മിച്ചുകൊണ്ടിരിക്കുന്നു. ആഗോള വാര്ഷിക ഉപഭോഗനിരക്കായ 6 ശതമാനം കണക്കാക്കുമ്പോള് ഇന്ത്യയിലെ ഉരുക്കിന്റെ ഉപഭോഗം 14 ശതമാനം ആയി വര്ധിച്ചിരിക്കുന്നതു കാണാം. | |

| - | + | ഇരുമ്പുരുക്കിന്റെ എല്ലായിനങ്ങളും അനുബന്ധ അയിരുകളും സ്വതന്ത്രമായി ഇറക്കുമതിയും കയറ്റുമതിയും ചെയ്യാനുള്ള അനുവാദം നല്കപ്പെട്ടതിനെത്തുടര്ന്ന് ഉയര്ന്ന ഗുണമേന്മയുള്ള ഇരുമ്പ്, ക്രാേമിയം, മാങ്ഗനീസ് എന്നിവയുടെ അയിരുകളുള്പ്പെടെ ഇരുമ്പുരുക്കു സാമഗ്രികളുടെ കയറ്റുമതിയില് സാരമായ വര്ധനവുണ്ടായിരിക്കുന്നു. ആഭ്യന്തരാവശ്യങ്ങള്ക്കുള്ള സുഗമമായ ലഭ്യത ഉറപ്പാക്കിക്കൊണ്ടുള്ള കയറ്റുമതി മാത്രമാണ് പ്രാേത്സാഹിപ്പിക്കപ്പെടുന്നത്. മേല്ത്തരം ഉരുക്കിന്റെ വിപണനത്തോത് വര്ഷംപ്രതി കൂടിവരുന്നതായാണ് പുതിയ കണക്കുകള് വ്യക്തമാക്കുന്നത്. | |

| - | + | ||

| - | ഇരുമ്പുരുക്കിന്റെ എല്ലായിനങ്ങളും അനുബന്ധ അയിരുകളും സ്വതന്ത്രമായി ഇറക്കുമതിയും കയറ്റുമതിയും ചെയ്യാനുള്ള അനുവാദം | + | |

| - | ( | + | (ആര്. രവീന്ദ്രന് നായര്,ഡോ. വി.എസ്. പ്രസാദ്; സ.പ.) |

Current revision as of 08:52, 11 സെപ്റ്റംബര് 2014

ഇരുമ്പും ഉരുക്കും

Iron and Steel

അറ്റോമികസംഖ്യ 26 ആയിട്ടുള്ള ഒരു മൂലകവും അതിന്റെ അലോയി(alloy)യും. ആവര്ത്തനപ്പട്ടികയില് നാലാമത്തെ പീരീഡില് എട്ടാമത്തെ ഗ്രൂപ്പിലാണ് ഇരുമ്പിന്റെ സ്ഥാനം. സുലഭതയില് ലോഹങ്ങളില് രണ്ടാം സ്ഥാനവും മൂലകങ്ങളില് നാലാം സ്ഥാനവും ഇരുമ്പിനുണ്ട്. ഭൂമിയുടെ കേന്ദ്രഭാഗത്തിന്റെ നല്ലൊരു ശതമാനം ഇരുമ്പാണ്. അവിടെ സ്വതന്ത്രലോഹമായി തന്നെയാണ് ഇരുമ്പ് കാണപ്പെടുന്നത്. എന്നാല് ഉപരിതലത്തില് മറ്റു മൂലകങ്ങളുമായി പ്രതിപ്രവര്ത്തിച്ച് യൗഗികങ്ങള് ആയി സ്ഥിതിചെയ്യുന്നു. മറ്റു മൂലകങ്ങളുമായി ചേര്ന്നുണ്ടാകുന്ന സങ്കരരൂപത്തിലാണ് (alloy) ഇരുമ്പ് മുഖ്യമായും ഉപയോഗിക്കുന്നത്. ഇരുമ്പുമായി ഇപ്രകാരം ചേരുന്ന മൂലകങ്ങളില് ഒന്നാംസ്ഥാനം കാര്ബണിനാണ്. ഇരുമ്പും കാര്ബണും ചെറിയ തോതില് മറ്റു ചില മൂലകങ്ങളും ചേരുന്ന അലോയിയാണ് ഉരുക്ക്.

ശുദ്ധമായ ഇരുമ്പിന് തിളക്കവും നല്ല ഉറപ്പുമുണ്ട്. അറ്റോമിക ഭാരം 55.85. ദ്രവണാങ്കം (melting point) 11540°C ആപേക്ഷിക ഘനത്വം 7.86 ക്വഥനാങ്കം (boiling point) 2800°C. ശുദ്ധഇരുമ്പ് ആവശ്യാനുസരണം അടിച്ചു നീട്ടാന് സാധിക്കുന്നു. അതിന് ആല്ഫ (α), ബീറ്റാ (β), ഗാമാ (γ), ഡെല്റ്റ (δ) എന്നിങ്ങനെ നാലു രൂപാന്തരങ്ങള് (Allotropic forms) ഉണ്ട്. ആന്തരികഘടനയിലും ഭൗതികഗുണങ്ങളിലും ഈ രൂപാന്തരങ്ങള് തമ്മില് വ്യത്യാസമുണ്ട്. ഇരുമ്പിന് രണ്ട്, മൂന്ന് എന്നീ സംയോജകതളുണ്ട്. സംയോജകത രണ്ട് (+2) ഉള്ള ഇരുമ്പുയൗഗികങ്ങളെ ഫെറസ് യൗഗികങ്ങളെന്നും സംയോജകത മൂന്ന് (+3) ഉള്ള ഇരുമ്പുയൗഗികങ്ങളെ ഫെറിക് യൗഗികങ്ങളെന്നും പറയുന്നു.

ചരിത്രം

മനുഷ്യന് ഏകദേശം ബി.സി. 1000 മുതല്ക്കെങ്കിലും ഇരുമ്പായുധങ്ങള് ഉപയോഗിച്ചിരുന്നതായി കണക്കാക്കപ്പെടുന്നു. ആദ്യമായി ഇരുമ്പ് ഉരുക്കുന്ന വിദ്യ ബി.സി. 1400-നോടടുത്ത് കരിങ്കടലിനടുത്തു വസിച്ചിരുന്ന കാട്ടുവര്ഗക്കാരാണ് തുടങ്ങിവച്ചതെന്നു വിശ്വസിച്ചുപോരുന്നു. എന്നാല് ഏകദേശം 5000 വര്ഷത്തെ പഴക്കം തോന്നിക്കുന്ന മൂര്ച്ചപ്പെടുത്തിയ ഒരു ഇരുമ്പായുധം ഈജിപ്തിലെ ഒരു പിരമിഡില് നിന്നു കണ്ടെടുക്കുകയുണ്ടായി. ഭീമാകാരങ്ങളായ പിരമിഡുകളുടെയും സ്മാരകശില്പങ്ങളുടെയും നിര്മാണത്തിലും കാഠിന്യമേറിയ കരിങ്കല്ലിലും മറ്റും നടത്തിയിട്ടുള്ള കൊത്തുപണികളിലും ഇരുമ്പുപകരണങ്ങള് ഉപയോഗിച്ചിരുന്നിരിക്കണമെന്ന് ന്യായമായും ഊഹിക്കാം. ബി.സി. 1200-നുശേഷം ഫിനീഷ്യര് വഴി ക്രറ്റ്, ബൊളോഞ്ഞ തുടങ്ങിയ സ്ഥലങ്ങളിലേക്ക് ഇരുമ്പിനെക്കുറിച്ചുള്ള അറിവ് വ്യാപിച്ചു. ബി.സി. 1000-ത്തിനും 800-നും ഇടയ്ക്കുള്ള കാലഘട്ടത്തില് ആസ്ട്രിയയിലെ കര്ഷകര് ഇരുമ്പുകൊണ്ടുള്ള കൃഷിയായുധങ്ങള് ഉപയോഗിച്ചിരുന്നതായി രേഖകളുണ്ട്.

ക്രിസ്തുവര്ഷത്തിനുമുമ്പും അതിന്റെ ആദ്യനൂറ്റാണ്ടുകളിലും ഇന്ത്യന് ഇരുമ്പുത്പന്നങ്ങള്ക്കു മറ്റുരാജ്യങ്ങളില് പ്രചാരമുണ്ടായിരുന്നു. പേരുകേട്ട ദമാസ്കസ് കത്തികളും മറ്റും നിര്മിച്ചിരുന്നത് ഇന്ത്യന് ഉരുക്കുകൊണ്ടായിരുന്നുവെന്നാണ് വിശ്വസിക്കപ്പെടുന്നത്. ബ്രിട്ടീഷുകാര് ഇന്ത്യയില് വരുന്നതിനുമുമ്പ് ഇവിടത്തുകാര് കുടില്വ്യവസായമെന്നനിലയ്ക്ക് ഇരുമ്പ്-ഉരുക്ക് നിര്മാണത്തില് ഏര്പ്പെട്ടിരുന്നു. അന്നത്തെ നാടന്പണിപ്പുരകളില് ഉണ്ടാക്കിയിരുന്ന ഉരുക്ക് വളരെ മേന്മയുള്ളതായിരുന്നുവെന്നു പറയപ്പെടുന്നു. ഡല്ഹിയില് കുത്തബ് മിനാറിനടുത്തുള്ള ഇരുമ്പ് സ്തംഭം (എ.ഡി. 350-നും 380-നും ഇടയില് നിര്മിച്ചത്) ഇന്നും തുരുമ്പെടുക്കാതെ നില്ക്കുന്നത് ശാസ്ത്രജ്ഞരെ അദ്ഭുതപ്പെടുത്തുന്നു.

ഒരുപക്ഷേ പ്രത്യേകതരം പാറകള്ക്കടുത്തുണ്ടാക്കിയ തീക്കുണ്ഡത്തില്പ്പെട്ട് ഉരുകിയുറച്ച ഇരുമ്പായിരിക്കണം ആദിമമനുഷ്യന് കണ്ടെത്തിയത്. ഇത്തരം പാറകള് അഗ്നിയില്പ്പെട്ട് ഉരുകി ഇരുമ്പായി രൂപാന്തരപ്പെടുമെന്ന് അവര് മനസ്സിലാക്കുകയും പിന്നീട് വലിയതോതില് ഇരുമ്പ് വേര്തിരിച്ചെടുക്കുന്നതില് വിജയംവരിക്കുകയും ചെയ്തിരിക്കണം. ഏതായാലും ഇരുമ്പിന്റെ കണ്ടുപിടിത്തം മാനവസംസ്കാരചരിത്രത്തിലെ ഒരു പ്രധാന നാഴികക്കല്ലായിരുന്നു. ശാസ്ത്രസാങ്കേതികവിദ്യയുടെ അഭൂതപൂര്വമായ വളര്ച്ചയ്ക്കും സൈനികശക്തിയുടെ സന്തുലനാവസ്ഥയെ തകിടംമറിക്കുന്നതിനും ഇത് വഴിതെളിച്ചു. നാഗരികതയുടെതന്നെ അടിസ്ഥാനമായി ഇരുമ്പ്-ഉരുക്കുകളുടെ ഉപയോഗത്തെ കണക്കാക്കുന്നതില് തെറ്റില്ല.

ഇരുമ്പയിരുകള്

ഇരുമ്പിന്റെ വിവിധ അയിരുകളില് ഖനനത്തിനും നിഷ്കര്ഷണത്തിനും വിധേയമായിട്ടുള്ളവ താഴെ പറയുന്നു.

മാഗ്നട്ടൈറ്റ് (Magnetite). ഇരുമ്പിന്റെതന്നെ നിറവും ചൂര്ണാഭയുമുള്ള ഈ ധാതു കാന്തികാകര്ഷണത്തിനു വഴങ്ങുന്നതാണ്. സംരചനാഫോര്മുല Fe3O4 (Fe 72.4%).

ഹേമട്ടൈറ്റ് (Hemitite). ഇരുമ്പിന്റെയോ ഉരുക്കിന്റെയോ നിറമാണ് ഈ ധാതുവിന് സാധാരണയായുള്ളത്; അപൂര്വമായി ചുവപ്പുകലര്ന്ന തവിട്ടുനിറവുമാകാം. ചൂര്ണാഭ ഉണ്ട്. സംരചനാഫോര്മുല Fe2O3(Fe 70 %).

ലിമൊണൈറ്റ്-ഗോഥൈറ്റ് (Limonite-Geothite). തവിട്ടോ തവിട്ടുകലര്ന്ന മഞ്ഞയോ നിറമുള്ള ഈ ധാതുവിനും ചൂര്ണാഭ ഒരു സവിശേഷതയാണ്. ജലീയസ്വഭാവം മറ്റൊരു പ്രത്യേകതയാണ്. ലിമൊണൈറ്റിന്റെ സംരചനാഫോര്മുല 2Fe2O3. 3H2O (Fe 59.8 %); ഗോഥൈറ്റിന്റേത് Fe2O3. H2O (Fe 62.9 %)

സിഡെറൈറ്റ് (Siderite). മഞ്ഞ കലര്ന്ന ഊത മുതല് തവിട്ടുവരെ വിവിധ വര്ണങ്ങളില് കാണപ്പെടുന്ന ഈ ധാതുവിന് ശുഭ്രവര്ണത്തിലുള്ള ചൂര്ണാഭയുണ്ട്. ചൂടാക്കിയ ഹൈഡ്രാേക്ലോറിക് അമ്ലത്തില് കുമിളിക്കുന്നു. സംരചനാഫോര്മുല FeCO3 (Fe 48.2 %).

മേല്പറഞ്ഞവയില് ലോഹാംശം ഏറ്റവും കൂടുതലുള്ളത് മാഗ്നട്ടൈറ്റിലാണെങ്കിലും പ്രകൃതിയില് ധാരാളമായി അവസ്ഥിതമായിട്ടുള്ളത് ഹേമട്ടൈറ്റ് ആണ്. മറ്റ് അയിരുകളുടെ സമ്പന്ന നിക്ഷേപങ്ങള് പ്രത്യേക മേഖലകളില്മാത്രം കേന്ദ്രീകരിച്ചുകാണുന്നു. ഇരുമ്പിന്റെയും അലുമിനിയത്തിന്റെയും ഹൈഡ്രാക്സൈഡുകള് ഉള്ക്കൊള്ളുന്ന ഫെറൂജിനസ് ലാറ്റെറൈറ്റും, പൈറൈറ്റ് തുടങ്ങിയ സള്ഫൈഡുകളും ഇരുമ്പുത്പാദനത്തിനു നന്നേ ചുരുക്കമായി ഉപയോഗപ്പെടുത്തിവരുന്നു. സള്ഫൂറിക് അമ്ലത്തിന്റെകൂടെ ഉപോത്പന്നമായി ലഭിക്കുന്ന സള്ഫൈഡുകളില്നിന്നും ഇരുമ്പ് വേര്തിരിച്ചെടുക്കുക സുഗമമാണ്.

ലോഹനിഷ്കര്ഷണത്തിനുപുറമേ മറ്റു പല പ്രധാന ആവശ്യങ്ങള്ക്കും ഇരുമ്പയിരുകള് ഉപയോഗപ്പെടുത്തിവരുന്നു. മാഗ്നട്ടൈറ്റ് കോള് വാഷറി(Coal washery)കളിലെ ഏറ്റവും പറ്റിയ ഭാരമാധ്യമമാണ്. അഭ്രം കലര്ന്ന ഹേമട്ടൈറ്റ് ചായക്കൂട്ടുകളുടെ നിര്മാണത്തിലും വൈദ്യുതവെല്ഡിങ്ങിനുള്ള ദണ്ഡുകളുടെ വിലേപനം എന്നനിലയിലും ഉപയോഗപ്പെടുത്തിവരുന്നു. കുറഞ്ഞ ഇനം ഹേമട്ടൈറ്റ് (ചുവന്ന കാവി), ലിമൊണൈറ്റ് (മഞ്ഞക്കാവി) എന്നിവ ഉപയോഗിച്ച് ഖനിജപ്രലേപനങ്ങള് (mineral paints) നിര്മിക്കുന്നു. ഹൈഡ്രജന് വാതകത്തിന്റെ വന്തോതിലുള്ള ഉത്പാദനത്തിന് സിഡെറൈറ്റ് പ്രയോജനപ്പെടുന്നു.

അവസ്ഥിതി. മാഗ്നട്ടൈറ്റ് സ്ഥൂലരൂപമായോ, കണികാമയമായോ, അടരുകളായോ അവസ്ഥിതമായിരിക്കുന്നു. മാഗ്നട്ടൈറ്റ് നിക്ഷേപങ്ങള് രൂപംപ്രാപിക്കുന്നത് മിക്കപ്പോഴും മാഗ്മയുടെ പൃഥക്കരണമോ (segregation) അന്തഃക്ഷേപണമോ (injection) മൂലമാകാം; സംസ്പര്ശഖനിജാദേശം (contact metasomatism), സംസ്പര്ശകായാന്തരണം എന്നിവമൂലവും ഈ ധാതു നിക്ഷിപ്തമാകും. പ്ലേസര് നിക്ഷേപങ്ങളില് കരിമണലിന്റെ രൂപത്തിലും മാഗ്നട്ടൈറ്റ് കണ്ടെത്തിയിട്ടുണ്ട്. ഈ ധാതുവിന്റെ സമ്പന്നനിക്ഷേപങ്ങള് മിക്കവാറും മാഗ്മീയ-സ്വഭാവമുള്ളവയാണ്. ഹേമട്ടൈറ്റ്-ലിമോണൈറ്റ് നിക്ഷേപങ്ങള് രൂപംകൊള്ളുന്നത് താഴെ പറയുന്നവയില് ഏതെങ്കിലും വിധത്തിലാകാം.

സ്തരിതനിക്ഷേപങ്ങള്. അവസാദന പ്രക്രിയയ്ക്കിടയില് പടലങ്ങളായി നിക്ഷിപ്തമാകുന്ന രാസാവക്ഷിപ്തങ്ങള് (chemical precipitates).

അവശിഷ്ട-സംയോജിത നിക്ഷേപങ്ങള്. നേരത്തേ രൂപംകൊണ്ടിട്ടുള്ള ഫെറൂജിനസ് (ferruginous) അവസാദങ്ങളില്നിന്നുമാണ് ഇത്തരം നിക്ഷേപങ്ങളുണ്ടാകുന്നത്. സിലിക്കയും അതുപോലുള്ള ഇതരവസ്തുക്കളും നിക്ഷാളനംമൂലം നഷ്ടപ്പെടുന്നതിനാലോ ജലവുമായുള്ള സംയോജനം നിമിത്തമോ, മാഗ്മീയ ജലവുമായുള്ള സമ്പര്ക്കത്താല് ഫെറിക്ഓക്സൈഡിന്റെ അംശം സാന്ദ്രീകരിക്കുന്നതുമൂലമോ ആണ് നിക്ഷേപങ്ങള്ക്കു നിദാനമായ പരിവര്ത്തനം സംഭവിക്കുന്നത്.

ലാറ്റെറൈറ്റിക-ഉപരിതലനിക്ഷേപങ്ങള്. മറ്റിനം ഇരുമ്പയിരുകളോ, ഫെറൂജിനസ് ശിലകളോ അപക്ഷയത്തിനു വിധേയമാകുന്നതിലൂടെ സഞ്ചിതമാകുന്ന നിക്ഷേപങ്ങളാണിവ.

സിഡെറൈറ്റ് അയിരിന്റെ സമ്പന്നനിക്ഷേപങ്ങള് ഏറിയകൂറും അവസാദസ്വഭാവമുള്ളവയാണ്. ആഴംകുറഞ്ഞ കടലുകള്, തടാകങ്ങള്, ചതുപ്പുകള്, ചെളിപ്രദേശങ്ങള് തുടങ്ങിയവയില് ജൈവാവശിഷ്ടങ്ങള് ധാരാളമായി ഉണ്ടാകുന്നതാണ് ഇത്തരം നിക്ഷേപങ്ങള്ക്കു കളമൊരുക്കുന്നത്. ലോഹപ്രദ(metalliferous)ങ്ങളായ ശിലാസിര(rockvein)കളില് ഉപഖനിജമെന്നനിലയില് കളിമച്ചു കലര്ന്ന അനലാശ്മ (flint) രൂപത്തില് സംഗ്രഥനം (concretion) ആയോ, പര്വകങ്ങള് (nodules) ആയോ കാണപ്പെടുന്നു. കല്ക്കരിനിക്ഷേപങ്ങളോട് അനുബന്ധിച്ചും ചുച്ചാമ്പുകല്ലുകള്ക്കിടയിലും സിഡെറൈറ്റ് നേരിയതോതില് അവസ്ഥിതമാകാം.

ഇരുമ്പയിരുകള് ഇന്ത്യയില്

ഇന്ത്യ ഇരുമ്പയിര് നിക്ഷേപങ്ങളെ സംബന്ധിച്ചിടത്തോളം തികച്ചും സമ്പന്നമാണ്. മാഗ്നട്ടൈറ്റ്, ഹേമട്ടൈറ്റ് എന്നീ ഓക്സൈഡ് അയിരുകളാണ് പ്രധാനമായും ഉള്ളത്. ഡക്കാണ് മേഖലയിലെ ധാര്വാര്, കടപ്പാ എന്നീ ക്രമങ്ങളില്പ്പെട്ട അതിപുരാതനങ്ങളായ ഷിസ്റ്റോസ് (schistose) ശിലകള് ഇരുമ്പയിരിന്റെ ഭാരിച്ച നിക്ഷേപങ്ങള് ഉള്ക്കൊള്ളുന്നു. ഇരുമ്പയിര് നിക്ഷേപങ്ങള് വലിയ കുന്നുകളായി സഞ്ചിതമായിരിക്കുന്നതും ഈ ശിലാക്രമങ്ങള്ക്കിടയില് വിരളമല്ല. എന്നാല് ഏറ്റവും സാധാരണമായിട്ടുള്ളത് ഹേമട്ടൈറ്റിന്റെ പടലങ്ങളായുള്ള അവസ്ഥിതിയാണ്; ഹേമട്ടൈറ്റ്, അഭ്രം കലര്ന്ന ഹേമട്ടൈറ്റ്, ഹേമട്ടൈറ്റ് ബ്രക്ഷ്യ, ലാറ്റെറൈറ്റ്, ലാറ്റെറൈറ്റിക് ഹേമട്ടൈറ്റ്, ക്വാര്ട്ട്സ്-ഷിസ്റ്റ് എന്നിവയുടെ അടരുകള് ഇടകലര്ന്നുള്ള ക്രമീകരണം കാണപ്പെടുന്നു. സിങ്ഭൂം, ബസ്താര്, കിയോന്ഝര്, ബോണായ്, മയൂര്ഭഞ്ജ് എന്നിവിടങ്ങളിലെ ഉത്തരധാര്വാര്ക്രമത്തില്പ്പെട്ട മുന്തിയയിനം ഹേമട്ടൈറ്റ് നിക്ഷേപങ്ങള്ക്കു നിദാനം കടപ്പാക്രമങ്ങള്ക്കുശേഷം സംഭവിച്ച ഖനിജാദേശ (metasomatic) പ്രക്രിയകള്, ഇരുമ്പിന്റെ ഓക്സൈഡുകള്, കാര്ബണേറ്റുകള് തുടങ്ങിയ യൗഗികങ്ങള്ക്ക് സമുദ്രാന്തരിത ഘട്ടത്തില് സംഭവിച്ച രാസാവക്ഷേപണം (chemical precipitation), ആഗ്നേയ പ്രക്രിയകള് തുടങ്ങിയവയായി കരുതപ്പെടുന്നു. 60-63% ലോഹാംശം ഉള്ക്കൊള്ളുന്ന ഈ അയിര്നിക്ഷേപങ്ങള് ലോകത്തിലെ മുന്തിയയിനങ്ങളില് മേന്മയിലും വ്യാപ്തിയിലും കിടയറ്റതാണ്. പ്രദേശങ്ങളില് മൊത്തം 1,200 കോടി ടണ് ഹേമട്ടൈറ്റ് നിക്ഷേപങ്ങളുള്ളതായി കണക്കാക്കപ്പെട്ടിരിക്കുന്നു.

പശ്ചിമ ബംഗാളിലെ ദാമുഡാക്രമത്തില്പ്പെട്ട അയിര്കല്ലുകളും ഇരുമ്പയിരിന്റെ കനത്ത നിക്ഷേപങ്ങളാണ്. ഡക്കാണ്ട്രാപ് ഇനത്തില്പ്പെട്ട ശിലകള് അപക്ഷയത്തിനുവിധേയമായി രൂപംകൊണ്ടിട്ടുള്ള കടല്ത്തീരമണല്പ്പുറങ്ങള് മാഗ്നട്ടൈറ്റ് തരികളാല് സാന്ദ്രമായി കാണപ്പെടുന്നു. ലാറ്റെറൈറ്റിന്റെ പ്രധാനഘടകമാണ് ഇരുമ്പ്; ചില പ്രദേശങ്ങളില് ഈയിനം മണ്ണില് ലിമൊണൈറ്റ് ഹേമട്ടൈറ്റ് അംശങ്ങള് സാന്ദ്രീകൃതമായിത്തീര്ന്ന് അവ സാമാന്യം നല്ല അയിരുകളായി മാറിയിരിക്കുന്നു. ഹിമാലയമേഖലയില് പുരാണശിലാക്രമങ്ങളിലും ഇയോസീന് കല്ക്കരിനിക്ഷേപങ്ങളോടനുബന്ധിച്ചും ഇരുമ്പയിര് നിക്ഷേപങ്ങള് കണ്ടെത്തിയിട്ടുണ്ട്.

പുരാതനകാലം മുതല്ക്കേ ഭാരതത്തിന്റെ പലഭാഗങ്ങളിലും ഇരുമ്പുഖനനം നടന്നുപോന്നു. ഇന്ത്യയില്നിന്നുള്ള ഇരുമ്പിന് വിദേശവിപണികളില് വലിയ മതിപ്പുണ്ടായിരുന്നുവെന്നതിനും രേഖകളുണ്ട്. ക്രിസ്ത്വബ്ദാരംഭത്തിനു മുമ്പുതന്നെ ഇന്ത്യയില് ഉത്പാദിപ്പിക്കപ്പെട്ടിരുന്ന വൂട്ട്സ് (wootz) എന്ന ഉരുക്ക് യൂറോപ്പിലെ രാജ്യങ്ങളില് ആയുധനിര്മാണത്തിന് ഉപയോഗിച്ചുപോന്നു. ഇന്ത്യയിലെ ഇരുമ്പയിര് നിക്ഷേപങ്ങളുടെ സംസ്ഥാനാടിസ്ഥാനത്തിലുള്ള വിതരണക്രമം താഴെ ചേര്ക്കുന്നു.

ആന്ധ്രപ്രദേശ്. ധാര്വാര്ക്രമത്തില്പ്പെട്ട ക്വാര്ട്ട്സൈറ്റുകളിലും കടപ്പാക്രമത്തില്പ്പെട്ട ക്വാര്ട്ട്സൈറ്റ് മണല്ക്കല്ല് എന്നിവയിലും അടങ്ങിക്കാണുന്ന ഹേമട്ടൈറ്റ് നിക്ഷേപങ്ങളാണ് ആന്ധ്രാപ്രദേശിലുള്ളത്. ഖമ്മം (അപ്പളനരസിംഹപുരം), കടപ്പ (ചാബലി), അനന്തപ്പൂര് (കോപ്പര്ഹില്സ്) എന്നിവിടങ്ങളിലാണ് ഖനനം കേന്ദ്രീകരിച്ചിരിക്കുന്നത്. ഏറ്റവും കനത്ത നിക്ഷേപം ഒംഗോള്-ഗുണ്ട്ലകമ്മ മേഖലയിലാണുള്ളത്. ചിറ്റൂര്, നെല്ലൂര്, കരിംനഗര്, വറങ്ഗല്, അദീലാബാദ് എന്നീ ജില്ലകളിലും നിക്ഷേപങ്ങളുണ്ട്. എന്നാല് അയിരിന്റെ മേന്മക്കുറവുമൂലം ഇവ ഖനനവിധേയമാക്കപ്പെട്ടിട്ടില്ല.

ഝാര്ഖണ്ഡ്. സിങ്ഭൂം മേഖലയിലെ മികച്ചയിനം അയിര്നിക്ഷേപങ്ങള് ഇന്നത്തെ ഖനനനിരക്കുവച്ച് നൂറ്റാണ്ടുകള്ക്കു മതിയാവുന്നത്ര ബൃഹത്താണ്. ഏതാണ്ട് 48 കി.മീ. നീളത്തില് സമാന്തരങ്ങളായി കിടക്കുന്ന നാലു കുന്നിന്നിരകളായാണ് ഈ മേഖലയില് ഇരുമ്പിന്റെ അവസ്ഥിതി. ഇവിടത്തെ നോമണ്ടിഖനി വിഖ്യാതമാണ്. ഈ മേഖലയിലെ ഖനനസാധ്യമായ നിക്ഷേപങ്ങളുടെ അളവ് 800 കോടി ടണ്ണായി മതിക്കപ്പെട്ടിരിക്കുന്നു. 60-69 ശതമാനം ലോഹാംശമുള്ളവയാണിവ.

ഹിമാചല്പ്രദേശ്. മണ്ടിജില്ലയിലെ താനാങ്കുന്നുകളില് മുന്തിയയിനം ഇരുമ്പയിര് സാമാന്യമായ തോതില് ഖനനം ചെയ്തുവരുന്നു. കോടികൊഹാര് മലനിരയില് വ്യാപകമായ അയിര്നിക്ഷേപങ്ങളുണ്ടെങ്കിലും അവ ലോഹാംശം കുറഞ്ഞവയാകയാല് ഖനനവിധേയമായിട്ടില്ല.

ഛത്തിസ്ഗഢ്. ഛത്തിസ്ഗഢ് സംസ്ഥാനത്ത് ഇരുമ്പയിര് പരക്കെ കാണപ്പെടുന്നുവെങ്കിലും ദുര്ഗ്, ബസ്തര് എന്നീ ജില്ലകളിലാണ് വന്നിക്ഷേപങ്ങളുള്ളത്. രാജ്നന്ദ്ഗാവിന് 65 കി.മീ. തെക്കായുള്ള ധല്ലി-രജാരാ കുന്നുകളും ബസ്താറിലെ ബൈലാഡിലാ-റൗഘാച്ച് കുന്നുകളുമാണ് ഖനനകേന്ദ്രങ്ങള്. ഇവിടെ 65 ശതമാനം ലോഹാംശമുള്ള 400 കോടി ടണ് അയിര്നിക്ഷേപങ്ങളുള്ളതായി നിര്ണയിക്കപ്പെട്ടിരിക്കുന്നു. മധ്യപ്രദേശ്. ഖണ്ട്വ, ഖര്ഗാവ്, നീമാര്, ഹോഷംഗാബാദ് എന്നീ ജില്ലകളില് ഹേമട്ടൈറ്റിന്റെ സമ്പന്നനിക്ഷേപങ്ങളുണ്ട്. നരസിങ്പൂര്, സാഗര്, ഗ്വാളിയാര്, ഇന്തോര്, ധാര്, മാണ്ട്സാര്, ജബല്പൂര്, റായ്ഗഡ് എന്നീ ജില്ലകളിലും സാമാന്യമായ തോതില് ഇരുമ്പയിര് നിക്ഷേപങ്ങള് കണ്ടെത്തിയിട്ടുണ്ട്.

ഒഡിഷ. ഗയ മുതല് ബോണായ് വരെ 48 കി.മീ. നീളത്തിലുള്ള ഇരുമ്പയിരു നിക്ഷേപങ്ങളില് മൂന്നില് രണ്ടുഭാഗവും ഒഡിഷാ അതിര്ത്തിക്കുള്ളിലാണ്. ഇന്ത്യയിലെ ഏറ്റവും സമ്പന്നമായ ഹേമട്ടൈറ്റ്നിക്ഷേപം ഈ സംസ്ഥാനത്തില്പ്പെട്ട ബാരാബില്-കൊയ്രാ താഴ്വരയിലാണ്. സുന്ദര്ഗഡ്, മയൂര്ഭഞ്ജ്, കട്ടക്ക്, സംബര്പൂര്, കോരാപട്ട് എന്നീ ജില്ലകളിലും കിയോന്ഝഡ് പ്രദേശത്തുമാണ് ഒഡിഷയിലെ ഇരുമ്പുനിക്ഷേപങ്ങള് കേന്ദ്രീകൃതമായിട്ടുള്ളത്. 55-68 ശതമാനം ലോഹാംശമുള്ള അയിരുകളാണ് ഗയാ-ബോണായ് മേഖലയിലുള്ളത്; ഇവിടത്തെ മൊത്തം നിക്ഷേപം 450 കോടി ടണ്ണായി കണക്കാക്കപ്പെട്ടിരിക്കുന്നു. മയൂര്ഭഞ്ജ് ജില്ലയില് ടാറ്റാ അയണ് ആന്ഡ് സ്റ്റീല് കമ്പനിവകയായുള്ള ഗൗര്മഹിഷാനി, സുലായ്പെട്ട്, ബെദാംപൂര് എന്നീ ഖനികളില് നിന്നും 68 ശതമാനം ലോഹാംശമുള്ള മുന്തിയയിനം അയിര് ലഭിച്ചുവരുന്നു; ഇവിടത്തെ നിക്ഷേപം 3.1 കോടി ടണ്ണാേളംവരും. 60 ശതമാനം ലോഹാംശമുള്ള 3 കോടി ടണ് അയിര് കിയോന്ഝറിനു 16 കി.മീ. പടിഞ്ഞാറുള്ള ഗന്ധമാദന്പഹാഡില് അവസ്ഥിതമാണ്. കട്ടക്ക് ജില്ലയില് പല ഭാഗങ്ങളിലും മുന്തിയയിനം അയിര് ഖനനം ചെയ്തുവരുന്നു. കിയോന്ഝഡ്, കട്ടക്ക് ജില്ലകളുടെ അതിര്ത്തിയിലുള്ള ദൈതാരി കുന്നുകളില് 10 കോടി ടണ് ഇരുമ്പയിരുള്ളതായി നിര്ണയിക്കപ്പെട്ടിട്ടുണ്ട്. കോരാപട്ട് ജില്ലയിലെ ഹിരാപുട്ട് നിരകളില് ഒരുകോടി ടണ്ണിലേറെ വരുന്ന നിക്ഷേപങ്ങളുണ്ട്. സംബല്പൂര് ജില്ലയിലെ നിക്ഷേപങ്ങള് 1.5 കോടി ടണ്ണാേളംവരും. കൂടാതെ മയൂര്ഭഞ്ജ്, ബാലസോര് ജില്ലകളുടെ അതിര്ത്തിമേഖല (സുലായ്പെട്ട്)യില് വനേഡിയം, ടൈറ്റാനിയം എന്നിവ കലര്ന്ന മാഗ്നട്ടൈറ്റിന്റെ രണ്ടു കോടി ടണ്വരുന്ന നിക്ഷേപങ്ങള് അവസ്ഥിതമാണ്. ഒഡിഷാ സംസ്ഥാനത്തു മാത്രമായി ഖനനസാധ്യമായ 225.3 കോടി ടണ് ഇരുമ്പയിരുള്ളതായി നിര്ണയിക്കപ്പെട്ടിട്ടുണ്ട്.

കര്ണാടക. സംസ്ഥാനത്തിന്റെ വിവിധ ഭാഗങ്ങളില് ഇരുമ്പു നിക്ഷേപങ്ങള് കണ്ടെത്തിയിട്ടുണ്ടെങ്കിലും മുന്തിയയിനം അയിര് സമ്പന്നമായ തോതില് കാണപ്പെടുന്നത് ബാബാബൂദാന്കുന്നുകള്, ചിക്മഗലൂര്, സാന്തൂര്, ഹോസ്പട്ട് എന്നിവിടങ്ങളിലാണ്. 50-62 ശതമാനം ലോഹാംശമുള്ള മാഗ്നട്ടൈറ്റു കലര്ന്ന ഹേമട്ടൈറ്റ് അയിരുകളാണ് ബാബാബൂദാന് പ്രദേശത്തുള്ളത്. സാന്തൂരിലെ ഹേമട്ടൈറ്റ് നിക്ഷേപങ്ങള് മാങ്ഗനീസ് അയിരുമായി കലര്ന്നുകാണുന്നു; 60-65 ശതമാനം ലോഹാംശമുള്ള ഈ നിക്ഷേപങ്ങള് ഹോസ്പട്ടിലേക്കു തുടര്ന്നുകാണുന്നു. ബെല്ലാറിയില് ചെമ്പയിരുമായി കൂടിക്കലര്ന്നാണ് ഇരുമ്പയിരിന്റെ അവസ്ഥിതി. 40-50 ശതമാനം ലോഹാംശമുള്ള നാലു കോടിയിലേറെ ടണ് ഇരുമ്പയിര് മാണ്ഡ്യാജില്ലയില് കണ്ടെത്തിയിട്ടുണ്ട്. കര്ണാടകയില് ഖനനം ചെയ്യപ്പെടുന്ന അയിരില് നല്ലൊരുഭാഗം മംഗലാപുരം വഴി കയറ്റുമതി ചെയ്യപ്പെടുന്നു.

മഹാരാഷ്ട്ര. ചന്ദ്രപ്പൂര്, രത്നഗിരി എന്നീ ജില്ലകളാണ് ഈ സംസ്ഥാനത്തെ ഇരുമ്പുഖനനകേന്ദ്രങ്ങള്. 61-71 ശതമാനം ലോഹാംശമുള്ള 2.2 കോടി ടണ് നിക്ഷേപങ്ങളാണ് ചന്ദ്രപ്പൂര് ജില്ലയിലുള്ളത്. രത്നഗിരി, കൊളാബ, കോലാപൂര്, സതാറ എന്നീ ജില്ലകളില് ഉയര്ന്ന ലോഹാംശമുള്ള ലാറ്റെറൈറ്റിക്-അയിരുകള് കണ്ടെത്തിയിട്ടുണ്ടെങ്കിലും അവ വന്തോതില് ഖനനവിധേയമായിട്ടില്ല.

തമിഴ്നാട്. സേലം, തിരുച്ചിറപ്പള്ളി എന്നീ ജില്ലകളില് സാമാന്യം സമ്പന്നമായ ഇരുമ്പുനിക്ഷേപങ്ങളുണ്ട്. കഞ്ചമല, ചിത്തേരി, ഗോണ്ടുമലൈ, കൊല്ലൈമലൈ, തീര്ത്തമലൈ എന്നിവിടങ്ങളാണ് ഖനനകേന്ദ്രങ്ങള്. 35-40 ശതമാനം ലോഹാംശമുള്ള 30.4 കോടി ടണ് നിക്ഷേപങ്ങളാണ് ഇവിടെയുള്ളത്. നീലഗിരിയിലും മധുര, തിരുനെല്വേലി, കോയമ്പത്തൂര് എന്നീ ജില്ലകളിലും ഇരുമ്പു കണ്ടെത്തിയിട്ടുണ്ട്. കോക്കിങ് കല്ക്കരിയുടെ അഭാവത്തില് ഈ പ്രദേശത്ത് ഖനനം അഭിവൃദ്ധിപ്പെട്ടിട്ടില്ല.

കേരളം. തൃശൂര് ജില്ലയില് വെലങ്ങന്നൂര്, അഡാട്ട് പ്രദേശങ്ങളില് 30-40 ശതമാനം ലോഹാംശമുള്ള ഫെറൂജിനസ് ലാറ്റെറൈറ്റ് ആറ് മീറ്ററിലേറെ കനത്തില് അവസ്ഥിതമാണ്. എറണാകുളം ജില്ലയിലെ കുന്നത്തുനാടു താലൂക്കിലും മലപ്പുറം ജില്ലയിലെ ഏറനാടു താലൂക്കില്പ്പെട്ട പൊറൂര്, ചെമ്പേരി, പാണ്ടിക്കാട്, കരുവാരുകുണ്ട്, വണ്ടൂര് എന്നിവിടങ്ങളിലും 55 ശതമാനം ലോഹാംശമുള്ള ലിമൊണൈറ്റ് അയിര് കണ്ടെത്തിയിട്ടുണ്ട്. കോഴിക്കോട്ടു ജില്ലയിലെ നടുവണ്ണൂരില് മാഗ്നട്ടൈറ്റ് നിക്ഷേപങ്ങളുണ്ട്.

അയിര് ഖനനം