This site is not complete. The work to converting the volumes of സര്വ്വവിജ്ഞാനകോശം is on progress. Please bear with us

Please contact webmastersiep@yahoo.com for any queries regarding this website.

Reading Problems? see Enabling Malayalam

അസ്തിവാരങ്ങള്

സര്വ്വവിജ്ഞാനകോശം സംരംഭത്തില് നിന്ന്

Mksol (സംവാദം | സംഭാവനകള്) (→ആവശ്യകത) |

Mksol (സംവാദം | സംഭാവനകള്) (→പാദ-അസ്തിവാരം) |

||

| വരി 34: | വരി 34: | ||

[[Image:page59.png|300px|right]] | [[Image:page59.png|300px|right]] | ||

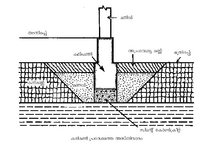

പാദ (footing) വിസ്തീര്ണം നിര്ണയിക്കുന്നത് സംരചനയുടെ മൊത്തം ഭാരത്തെ അസ്തിവാരപദാര്ഥത്തിന്റെ അനുവദനീയ ഭാരവാഹിത്വശേഷികൊണ്ടു ഹരിച്ചാണ്. ഹരണഫലം പാദവിസ്തീര്ണമായിരിക്കും. ഒരോ പ്രദേശത്തുമുള്ള അസ്തിവാരപദാര്ഥങ്ങളുടെ പ്രത്യേകതകള് കണക്കിലെടുത്ത് മണ്ബലതന്ത്ര (soil mechanics) തത്ത്വങ്ങള് ഉപയോഗിച്ച് ഓരോ ഭാരത്തിനും ആവശ്യമായി വരുന്ന പാദവിസ്തീര്ണം കാണിക്കുന്ന പ്രാദേശിക പട്ടികകള് മരാമത്തു വകുപ്പു തയ്യാറാക്കുന്ന പതിവുണ്ട്. | പാദ (footing) വിസ്തീര്ണം നിര്ണയിക്കുന്നത് സംരചനയുടെ മൊത്തം ഭാരത്തെ അസ്തിവാരപദാര്ഥത്തിന്റെ അനുവദനീയ ഭാരവാഹിത്വശേഷികൊണ്ടു ഹരിച്ചാണ്. ഹരണഫലം പാദവിസ്തീര്ണമായിരിക്കും. ഒരോ പ്രദേശത്തുമുള്ള അസ്തിവാരപദാര്ഥങ്ങളുടെ പ്രത്യേകതകള് കണക്കിലെടുത്ത് മണ്ബലതന്ത്ര (soil mechanics) തത്ത്വങ്ങള് ഉപയോഗിച്ച് ഓരോ ഭാരത്തിനും ആവശ്യമായി വരുന്ന പാദവിസ്തീര്ണം കാണിക്കുന്ന പ്രാദേശിക പട്ടികകള് മരാമത്തു വകുപ്പു തയ്യാറാക്കുന്ന പതിവുണ്ട്. | ||

| - | |||

===ഗ്രില് അസ്തിവാരം=== | ===ഗ്രില് അസ്തിവാരം=== | ||

05:59, 20 നവംബര് 2014-നു നിലവിലുണ്ടായിരുന്ന രൂപം

ഉള്ളടക്കം |

അസ്തിവാരങ്ങള്

Foundation

കെട്ടിടം, പാലം, അണക്കെട്ട് മുതലായ നിര്മിതികളെ (structures) നേരിട്ടു താങ്ങുന്നതിന് അവയുടെ ഏറ്റവും അടിയിലായി നിര്മിക്കുന്ന ഭാഗം. നിര്മാണാവസരത്തില് കപ്പലുകള്ക്കും, ഒരിടത്തു സ്ഥാപിച്ച് പ്രവര്ത്തിപ്പിക്കേണ്ട ഭാരക്കൂടുതലുള്ള യന്ത്രങ്ങള്ക്കും അസ്തിവാരം അത്യാവശ്യമാണ്. നിര്മിതിയുടെ ഏറ്റവും അടിയിലായി കോണ്ക്രീറ്റ്, കോണ്ക്രീറ്റ് പിണ്ഡം, പൈലുകള്, ഗ്രില് (grill) മുതലായവ ഉപയോഗിക്കേണ്ടിവരുന്നെങ്കില് അവയും അസ്തിവാരത്തില് ഉള്പ്പെടും. അസ്തിവാരത്തിനടിയില് വരുന്ന ശില, മണ്ണ്, കളിമണ്ണ് മുതലായവയെ 'അസ്തിവാരപദാര്ഥങ്ങള്' എന്നു പറയുന്നു. ഇവയിലേക്ക് നിര്മിതിയുടെ ഭാരം വ്യാപിക്കുന്നത് അസ്തിവാരത്തില്ക്കൂടിയാണ്.

ആവശ്യകത

അസ്തിവാരം നിര്മിതിയുടെ ഏറ്റവും പ്രധാനപ്പെട്ട ഘടകമാണ്; എന്തെന്നാല്, നിര്മിതിയുടെ തകര്ച്ചയ്ക്കിടയാക്കുന്ന പ്രധാന കാരണം മിക്കവാറും തെറ്റായ തരത്തിലുള്ള അസ്തിവാരനിര്മാണം കൊണ്ടുള്ളതായിരിക്കും. നിര്മിതിയുടെ തെന്നിമാറല് (sliding), വളയല് (bending), കീഴ്മേല് മറിഞ്ഞുവീഴല് (overturning) മുതലായ പ്രവണതകള് പരിഹരിക്കുന്നതായിരിക്കണം നല്ല ഒരു അസ്തിവാരം.

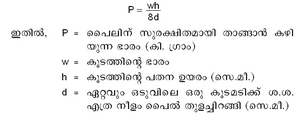

ഭൂനിരപ്പിനു കീഴിലാണ് അസ്തിവാരങ്ങള് നിര്മിക്കാറുള്ളത്. മഴ, കാറ്റ്, വെയില് മുതലായ അന്തരീക്ഷപ്രക്രിയകളില്നിന്നും അസ്തിവാരം സുരക്ഷിതമായിരിക്കുന്നതിനും കൂടുതല് ഉറപ്പുള്ള അസ്തിവാരപദാര്ഥങ്ങള് ലഭിക്കുന്നതിനും ഇത് ആവശ്യമാണ്. ഭൂനിരപ്പിനു കീഴില് അസ്തിവാരത്തിന് ആവശ്യമായ ആഴം നിര്ണയിക്കുന്നതിന് റാങ്കിന് ഫോര്മുല (Rankin's formula) ആണ് ഉപയോഗിച്ചുവരുന്നത്.

ഇതില്

h - ഭൂനിരപ്പിനടിയില് അസ്തിവാരത്തിന് ഉണ്ടായിരിക്കേണ്ട ഏറ്റവും കുറഞ്ഞ ആഴം (മീറ്ററില്);

p - അസ്തിവാരത്തില് വരുന്ന മര്ദം (കി.ഗ്രാം പ്രതി ച.മീറ്ററില്);

w - അസ്തിവാരപദാര്ഥത്തിന്റെ (മണ്ണ്) ഭാരം (കി.ഗ്രാം പ്രതി ഘ.മീറ്ററില്);

υ - മണ്ണിന്റെ ഘര്ഷണകോണം (angle of repose).

താഴെപ്പറയുന്ന കൃത്യങ്ങള് നിര്വഹിക്കാന് അസ്തിവാരം ആവശ്യമാണ്: (1) നിര്മിതിയുടെ ഭാരം വളരെ കൂടുതല് വിസ്തീര്ണമുള്ള ഒരു ധാരകപ്രതലത്തിലേക്കു (bearing surface) വ്യാപിപ്പിച്ച് നിര്മിതിയുടെ എല്ലാ വിധത്തിലുമുളള ചലനപ്രവണതകളെയും ഉചിതമായി തടയുക; (2) സംരചനയുടെ ഭാരം തുല്യമായ നിരക്കില് ധാരകപ്രതലത്തിന്റെ എല്ലാ ഭാഗത്തേക്കും വ്യാപിപ്പിച്ച് അസന്തുലിതമായ കീഴ്പ്പോട്ടിരിക്കല് (settlement) പ്രവണത ഫലപ്രദമായി തടയുക; (3) മണല് പോലുള്ള അസ്തിവാരപദാര്ഥങ്ങളുടെ പാര്ശ്വികമോചന (lateral escape) പ്രവണതയെയും പാര്ശ്വികചലനത്തെയും (lateral movement) തടഞ്ഞ് സംരചനയുടെ സുരക്ഷിതത്വം ഉറപ്പുവരുത്തുക.

ഭാരവാഹിത്വശേഷി

Load bearing capacity

അസ്തിവാരപദാര്ഥങ്ങളുടെ ഭാരവാഹിത്വശേഷി അസ്തിവാര രൂപകല്പനയില് ഏറ്റവും പ്രധാനപ്പെട്ട ഒരു ഘടകമാണ്. അസ്തിവാരപദാര്ഥത്തിന് അതിന്റെ ഒരു വിസ്തീര്ണ ഏകകത്തില് (unit area) വിസ്ഥാപനമോ (displacement), പരാഭവമോ (yielding) കൂടാതെ താങ്ങാന് കഴിയുന്ന പരമാവധി ഭാരമാണ് ആ പദാര്ഥത്തിന്റെ ഭാരവാഹിത്വശേഷി. ഒരു ച. മീറ്ററിന് ഇത്ര ടണ് (tons/m2.) എന്നതാണ് ഇതിന്റെ സാധാരണ ഏകകം. അസ്തിവാര പദാര്ഥത്തിന്റെ ഭാരവാഹിത്വശേഷിയെ ഒരു സുരക്ഷാഘടകം (factor of safety) കൊണ്ട് ഹരിച്ചുകിട്ടുന്ന ഫലമാണ് അസ്തിവാര രൂപകല്പനയില് ഉപയോഗപ്പെടുത്തുന്ന സുരക്ഷാഭാരവാഹിത്വശേഷി (safe bearing) അഥവാ അനുവദനീയ ഭാരവാഹിത്വശേഷി (allowable bearing capacity).

വര്ഗീകരണം

സൗകര്യം ആസ്പദമാക്കി അസ്തിവാരങ്ങളെ താഴെ പറയുന്ന എട്ടു വിധത്തില് തരംതിരിക്കാം.

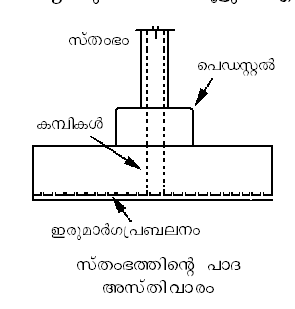

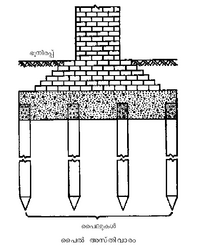

പാദ-അസ്തിവാരം

ഏറ്റവും ലളിതവും സാധാരണവുമായ തരമാണിത്. അസ്തിവാരപദാര്ഥത്തിന്റെ അനുവദനീയ ഭാരവാഹിത്വശേഷിക്കനുസരിച്ച് സംരചനയുടെ ഭാരം വിതരണം ചെയ്യത്തക്കവിധം സംരചനയുടെ അടിഭാഗവിസ്തീര്ണം ആവശ്യാനുസരണം കൂട്ടുക എന്നതാണ് ഇതിന്റെ തത്ത്വം. അനുയോജ്യമായ അസ്തിവാരപദാര്ഥങ്ങളില് സാധാരണ കെട്ടിടങ്ങള്ക്ക് ഏറ്റവും ചെലവു കുറഞ്ഞതരം അസ്തിവാരം ഇതാണ്.

പാദ (footing) വിസ്തീര്ണം നിര്ണയിക്കുന്നത് സംരചനയുടെ മൊത്തം ഭാരത്തെ അസ്തിവാരപദാര്ഥത്തിന്റെ അനുവദനീയ ഭാരവാഹിത്വശേഷികൊണ്ടു ഹരിച്ചാണ്. ഹരണഫലം പാദവിസ്തീര്ണമായിരിക്കും. ഒരോ പ്രദേശത്തുമുള്ള അസ്തിവാരപദാര്ഥങ്ങളുടെ പ്രത്യേകതകള് കണക്കിലെടുത്ത് മണ്ബലതന്ത്ര (soil mechanics) തത്ത്വങ്ങള് ഉപയോഗിച്ച് ഓരോ ഭാരത്തിനും ആവശ്യമായി വരുന്ന പാദവിസ്തീര്ണം കാണിക്കുന്ന പ്രാദേശിക പട്ടികകള് മരാമത്തു വകുപ്പു തയ്യാറാക്കുന്ന പതിവുണ്ട്.

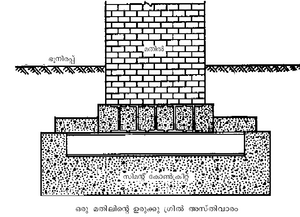

ഗ്രില് അസ്തിവാരം

Grillage foundation

ഭൂനിരപ്പിന് അധികം അടിയിലല്ലാതെ വളരെ കൂടുതല് വിസ്തീര്ണത്തിലേക്ക് ഭാരം വ്യാപിപ്പിക്കാന് ഇത്തരം അസ്തിവാരങ്ങള് ഉപകരിക്കുന്നു. ഫാക്ടറികള്, തിയെറ്ററുകള് മുതലായി ഭാരക്കൂടുതലുള്ള കെട്ടിടങ്ങള്ക്ക് ഇത്തരം അസ്തിവാരം അനുയോജ്യമാണ്. സിമന്റു കോണ്ക്രീറ്റില് ഉരുക്ക് ഐ (I) ബീമുകള് ഉള്ക്കൊള്ളിച്ച് ഗ്രില് അസ്തിവാരത്തില് ഉപയോഗപ്പെടുത്താറുണ്ട്.

ഒരു മതിലിന്റെ ഗ്രില് അസ്തിവാരനിര്മാണരീതി താഴെ കൊടുക്കുംവിധമാണ്. ആദ്യമായി അസ്തിവാരത്തിനാവശ്യമായ വീതി കണ്ടുപിടിക്കണം. അത്രയും വീതിയില് ഒന്നര മീറ്ററോളം ആഴത്തില് വാനം തോണ്ടുകയാണ് അടുത്ത പടി. കുഴിയുടെ അടിഭാഗം നല്ലപോലെ നിരപ്പാക്കി ഉറപ്പിക്കുന്നു. 30 സെ.മീ. കനത്തില് ആവശ്യാനുസരണം 1 : 2 : 3 അഥവാ 1 : 1 1/2: 3-അനുപാതത്തിലുള്ള സിമന്റുകോണ്ക്രീറ്റിട്ട് ഉറപ്പിക്കുന്നു. ഈ കോണ്ക്രീറ്റിനു മുകളില് ഉചിതമായ ഉരുക്ക് ഐ (I) ബീമുകള് സ്ഥാപിക്കുന്നു. അതിനുശേഷം ഇവയ്ക്കിടയില് സിമന്റ് കോണ്ക്രീറ്റ് ഇട്ട് ഉറപ്പിക്കുന്നു. ആവശ്യാനുസരണം രണ്ടോ രണ്ടിലധികമോ നിര ബീമുകള് ഉപയോഗപ്പെടുത്താറുണ്ട്. ഇത്തരത്തില് പണിത ഗ്രില് അസ്തിവാരത്തിനു മുകളില് മതില് പണിയാവുന്നതാണ്. ചിലപ്പോള് പൈലുകള് അടിച്ച ശേഷം അതിനു മുകളിലാണ് ഇത്തരം ഗ്രില് അസ്തിവാരങ്ങള് നിര്മിക്കുക.

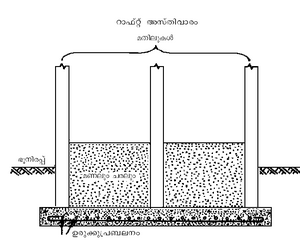

റാഫ്റ്റ് അസ്തിവാരം

Raft foundation

റാഫ്റ്റ് അസ്തിവാരങ്ങള്ക്ക് 'മാറ്റ്' അസ്തിവാരം (mat foundation) എന്നും പറയാറുണ്ട്. ഭാരവാഹിത്വശേഷി കുറഞ്ഞ അസ്തിവാരപദാര്ഥങ്ങളുള്ളിടത്തും, വളരെ കൂടുതല് കേന്ദ്രീകൃതഭാരം വരുന്ന നിര്മിതികള്ക്ക് അവയുടെ ഭാരം വലിയ ഒരു പ്രതലത്തിലേക്കു വ്യാപിപ്പിക്കേണ്ടി വരുന്നിടത്തും ഇത്തരം അസ്തിവാരങ്ങള് അനുയോജ്യമാണ്. അസന്തുലിതമായ കീഴ്പോട്ടിരിക്കലിനു (unequal settlement) സാധ്യതയുള്ള സ്ഥലങ്ങളിലെ നിര്മിതികള്ക്കും ഇത്തരം അസ്തിവാരങ്ങള് നിര്മിക്കപ്പെടുന്നു. കെട്ടിടത്തിന്റെ അടിഭാഗം മുഴുവന് വ്യാപിച്ചുകിടക്കുന്ന പായ (mat) പോലെയോ, റാഫ്റ്റ് (raft) പോലെയോ ഉള്ള ഒരു സ്ലാബ് രൂപത്തിലാണ് സാധാരണയായി ഇത്തരം അസ്തിവാരങ്ങള് നിര്മിക്കുന്നത്. അസ്തിവാരം പ്ളാന് വിസ്തീര്ണം മുഴുവന് വ്യാപിച്ചിരിക്കുന്നതുകൊണ്ട് അസ്തിവാരമര്ദം വളരെ കുറയുന്നതിന് ഇടയാകുന്നു. സംരചനകളുടെയും, അസ്തിവാര പദാര്ഥങ്ങളുടെയും പ്രത്യേകതകള് കണക്കിലെടുത്തു വേണം റാഫ്റ്റ് അസ്തിവാരം ഡിസൈന് ചെയ്യാന്.

റാഫ്റ്റ് അസ്തിവാരത്തിന്റെ നിര്മാണരീതി ഇനി പറയുംവിധമാണ്: ആവശ്യമായ ആഴത്തില് കെട്ടിടത്തിന്റെ പുറംമതിലുകളില്നിന്ന് 30-ഓളം സെ.മീ. കൂടുതല് അകലം വരത്തക്ക വിധത്തില് കെട്ടിടത്തിനു വേണ്ടിവരുന്ന മുഴുവന് വിസ്തീര്ണവും വാനംതോണ്ടുകയാണ് ആദ്യം ചെയ്യുന്നത്. ഉചിതമായ പാകത്തില് വെള്ളം ഒഴിച്ച് അടിഭാഗം നല്ലപോലെ ഒതുക്കിയശേഷം നിരപ്പാക്കുന്നു. ഇത്തരത്തില് പാകപ്പെടുത്തിയ തറയ്ക്കു മുകളില് ആവശ്യമായ കനത്തില് ഉചിതമായ പ്രബലന ഉരുക്കുകമ്പികളുള്ക്കൊള്ളിച്ച് കോണ്ക്രീറ്റ് ചെയ്യുകയാണു വേണ്ടത്. ഇത്തരത്തില് നിര്മിക്കുന്ന സ്ളാബിനു മുകളില് നിര്മിതിയുടെ നിര്മാണം തുടരാവുന്നതാണ്.

തലകീഴായ ആര്ച്ച് അസ്തിവാരം

Inverted arch foundation

ഇത്തരം അസ്തിവാരങ്ങളുടെ പ്രചാരം കുറഞ്ഞുവരികയാണ്. കെട്ടിടങ്ങള്ക്ക് അപൂര്വമായി മാത്രമേ ഇവ മുന്പും ഉപയോഗപ്പെടുത്തിയിരുന്നുള്ളു. പാലങ്ങള്, ടാങ്കുകള്, ജലസംഭരണികള് (reservoirn) മുതലായവയ്ക്ക് ഇത്തരം അസ്തിവാരങ്ങള് ഉപയോഗിച്ചുവന്നിരുന്നു. അസ്തിവാരപദാര്ഥത്തിന്റെ സുരക്ഷിതഭാരവാഹിത്വസീമയ്ക്കുള്ളില് വരത്തക്കവിധം നിര്മിതിയുടെ ഭാരം, കൂടുതല് വിസ്തീര്ണത്തിലേക്കു വ്യാപിപ്പിക്കുന്നതിനുവേണ്ടി കേന്ദ്രീകൃതമായ ഭാരം വരുന്ന തൂണുകള്ക്കാണ് ഇത്തരം അസ്തിവാരങ്ങള് സാധാരണ ഉപയോഗിച്ചിരുന്നത്. അസ്തിവാരത്തിന്റെ ആഴം കുറയ്ക്കുന്നതിനും ഈ അസ്തിവാരം പ്രയോജനപ്പെടുന്നു. ആര്ച്ചിന്റെ ഉയരം സ്പാനിന്റെ 1/10 മുതല് 1/8 വരെ സാധാരണ കൊടുക്കാറുണ്ട്.

പൈല് അസ്തിവാരം

Pile foundation

പൈലുകളാല് താങ്ങപ്പെട്ട കോണ്ക്രീറ്റ് അടിഭാഗമോ, ഗ്രില്ലോ ഉള്പ്പെടുന്നതായിരിക്കും പൈല് അസ്തിവാരം. ഘര്ഷണം (friction) മൂലമോ, ഘര്ഷണവും പൈലുകളുടെ കീഴറ്റം വഴിയുള്ള ഭാരധാരണവും ഉപയോഗപ്പെടുത്തിയോ നിര്മിതിയുടെ ഭാരം അസ്തിവാരപദാര്ഥങ്ങളിലേക്ക് വ്യാപിപ്പിക്കുകയാണ് പൈലുകള് ചെയ്യുന്നത്. കേരളത്തിലെ തീരപ്രദേശങ്ങളില് പലയിടത്തും പൈല് അസ്തിവാരങ്ങള് ഉപയോഗിച്ചുവരുന്നു.

താഴെ പറയുന്ന സാഹചര്യങ്ങളില് പൈല് അസ്തിവാരം സാധാരണഗതിയില് അഭികാമ്യമാണ്: (i) അസ്തിവാര പദാര്ഥം ഉറപ്പില്ലാത്തതായിരിക്കുകയോ, ഉറപ്പുള്ള അസ്തിവാരപദാര്ഥം ആവശ്യമായ ആഴത്തില് ഇല്ലാതിരിക്കുകയോ ചെയ്യുക; (ii) ഗ്രില് അസ്തിവാരവും റാഫ്ററ് അസ്തിവാരവും അപ്രായോഗികമോ വളരെ ചെലവു കൂടിയതോ ആയിരിക്കുക; (iii) നിര്മിതിക്ക് വളരെ ഭാരക്കൂടുതലുണ്ടായിരിക്കുകയോ, കവിഞ്ഞ ഭാരം വരുന്ന കേന്ദ്രീകൃത ഭാരങ്ങള് വഹിക്കേണ്ടതായി വരികയോ ചെയ്യുക; (iv) നിര്മാണ സ്ഥലത്തിനടുത്ത് ജലസേചന കനാലുകള്പോലുള്ളവ നിര്മിക്കേണ്ടിയിരിക്കുക; (v) സമുദ്രതീരത്തോ നദീതീരത്തോ ഒരു നിര്മിതി ചെയ്യേണ്ടിവരിക.

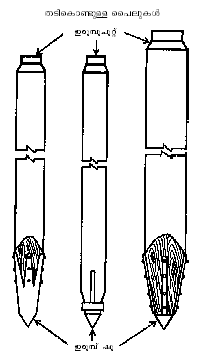

ഉപയോഗത്തെ ആസ്പദമാക്കി പൈലുകളെ ധാരക (bearing) പൈലുകള്, ഘര്ഷണ (friction) പൈലുകള്, ചരിഞ്ഞ പൈലുകള് (batter piles), നിര്ദേശക (guide) പൈലുകള്, ഷീറ്റ് പൈലുകള് എന്നിങ്ങനെ തരംതിരിക്കാം.

ധാരക പൈലുകള്. കുത്തനെയുള്ള ഭാരധാരണമാണ് ഇത്തരം പൈലുകള്കൊണ്ടുദ്ദേശിക്കുന്നത്. ഭൂനിരപ്പിനടിയില് ഉറപ്പുള്ള ഒരടിത്തറ വരെ ഇത്തരം പൈലുകള് താഴ്ത്തുന്നു. ഉറപ്പുള്ള ഈ അടിത്തറയിലേക്ക് നിര്മിതിയുടെ ഭാരം വ്യാപിപ്പിക്കുന്നതിനുതകുന്ന ഒരു സ്തംഭം പോലെ ഇത്തരം പൈലുകള് ഉപകരിക്കുന്നു.

ഘര്ഷണ-പൈലുകള്. ഗണ്യമായ ആഴം വരെ അയഞ്ഞതും മൃദുവുമായ മണ്ണാണുള്ളതെങ്കില് ഇത്തരം പൈലുകള് അനുയോജ്യമാണ്. പൈലുകളില് ഘര്ഷണമുണ്ടാവുകയും, പൈലുകള് താഴ്ത്തിയ ശേഷം മണ്ണ് കാഠിന്യമുള്ളതായിത്തീരുകയും ചെയ്യും. ചുറ്റുമുള്ള മണ്ണ് പൈലില് ചെലുത്തുന്ന ഘര്ഷണം മൂലവും മണ്ണ് ഉറപ്പുള്ളതായിത്തീരുന്നതുകൊണ്ടും നിര്മിതിയുടെ ഭാരം അസ്തിവാരപദാര്ഥങ്ങളിലേക്ക് ഉചിതമായി വിതരണം ചെയ്യാന് തരപ്പെടുന്നു. ഇത്തരം പൈലുകള് കടുപ്പമുള്ള അസ്തിവാരപദാര്ഥം വരെ താഴ്ത്തേണ്ടതില്ല. അസ്തിവാരപദാര്ഥവുമായി സ്പര്ശിക്കുന്ന പൈലിന്റെ ഭാഗത്തിനു കൂടുതല് വിസ്തീര്ണം ഉണ്ടാക്കിയോ, ആ ഭാഗത്തിനു കൂടുതല് ഘര്ഷണരോധം ഉണ്ടാകത്തക്ക രൂപം കൊടുത്തോ ഘര്ഷണരോധം (frictional resistance) വര്ധിപ്പിക്കാന് കഴിയും.

കളിമണ്ണിലും എക്കല്മണ്ണിലും ഘര്ഷണ-പൈലുകള് ഉപയോഗിക്കുന്നതിനെക്കുറിച്ച് വിദഗ്ധന്മാര്ക്കിടയില് ശക്തമായ അഭിപ്രായഭിന്നത നിലവിലുണ്ട്. ചൊരിമണലില് ഇത്തരം പൈലുകള് തികച്ചും അനുയോജ്യമാണ്. പൈല് അടിക്കുമ്പോള് മണലിന്റെ സമേകനം (compaction) നടക്കുന്നതു മൂലം അവയുടെ ഭാരധാരണക്ഷമത (bearing capacity) വര്ധിക്കുന്നു. എന്നാല് കളിമണ്ണില് പൈലടിക്കുമ്പോഴാവട്ടെ അത്തരം മണ്ണിന്റെ സൂക്ഷ്മമായ പരസ്പരബന്ധം ശിഥിലമായി അവയുടെ ഭാരവാഹിത്വശേഷി കുറയുകയാണ് ചെയ്യുക. ഘര്ഷണ-പൈലുകള് ഇത്തരം മണ്ണില് അനുയോജ്യമല്ലാത്തതിന്റെ പ്രധാന കാരണം ഇതാണ്.

ചരിഞ്ഞ പൈലുകള്. ഇത്തരം പൈലുകള് ചരിച്ചാണ് താഴ്ത്തുന്നത്. ഇവ കുത്തനെയുള്ള ഭാരങ്ങള് താങ്ങുന്നതിനല്ല; പാര്ശ്വികബലങ്ങള് (lateral force) താങ്ങാനാണ്. താങ്ങുമതിലുക(retaining wall)ള്ക്കും തൂണുകള്ക്കും ഊന്നു(abutment)കള്ക്കും മറ്റുമാണ് ഇത്തരം പൈലുകള് കൂടുതലായുപയോഗിക്കുന്നത്.

നിര്ദേശക പൈലുകള്. കോഫര്ഡാമുകളുടെ നിര്മാണത്തിനാണ് ഇവ അധികവും ഉപയോഗിക്കുന്നത്. നോ: പാലങ്ങള്

ഷീറ്റ് പൈലുകള്. താഴെ പറയുന്ന ആവശ്യങ്ങള്ക്കു വേണ്ടി ഷീറ്റ് പൈലുകള് ഉപയോഗിക്കുന്നു. (i) മണ്ണ് ഒരു നിശ്ചിത സീമയ്ക്കുള്ളില് ആക്കി മണ്ണിന്റെ പാര്ശ്വികമര്ദം (lateral pressure) ഒഴിവാക്കുന്നതിന്; (ii) അസ്തിവാര നിര്മാണത്തിനുവേണ്ടിയുള്ള വാനംതോണ്ടല് (excavation)തുടരുന്നതിനിടയില് കുഴിച്ചുകഴിഞ്ഞ ഭാഗത്തിന്റെ അരികുകള് ഇടിഞ്ഞുവീഴാതിരിക്കുന്നതിന്; (iii) സൂക്ഷ്മപദാര്ഥങ്ങളുടെയും വെള്ളത്തിന്റെയും ഒലിപ്പും ചോര്ച്ചയും തടയുന്നതിന്; (iv) നിര്മിതിയെ ആഘാതം (shock), കമ്പനം (vibration) മുതലായ പ്രക്രിയകളില്നിന്നും സംരക്ഷിക്കുന്നതിന്; (v) കോഫര്ഡാമുകളുടെ നിര്മാണത്തിന്.

ഷീറ്റ്പൈലുകള് ഭാരധാരണത്തിനുദ്ദേശിക്കപ്പെട്ടിട്ടുള്ളതല്ല. മറിഞ്ഞുവീഴലിനെയും (over turning) സമ്മര്ദത്തെയും ചെറുക്കുന്ന ഇവ തടികൊണ്ടും ഉരുക്കുകൊണ്ടും പ്രബലിതകോണ്ക്രീറ്റുകൊണ്ടും നിര്മിക്കാറുണ്ട്.

തടികൊണ്ടുള്ള ഷീറ്റ് പൈലുകള്ക്ക് സാധാരണയായി 8 മുതല് 15 വരെ സെ.മീ. കനവും, 15 മുതല് 30 വരെ സെ.മീ. വീതിയും 2.5 മുതല് 4 വരെ മീ. നീളവുമുണ്ടായിരിക്കും. ഇതിന്റെ കീഴറ്റം ഉളിപോലെ കൂര്പ്പിച്ചിരിക്കും. വേക് ഫീല്ഡ് പൈലുകള് (wakefield piles) എന്ന പേരില് അറിയപ്പെടുന്ന തടികൊണ്ടുള്ള ഷീറ്റ് പൈലുകളാണ് കൂടുതല് ഉറപ്പും ജലരോധവും ആവശ്യമുള്ളിടത്തുപയോഗിക്കുന്നത്.

ഉരുക്കുഷീറ്റ് പൈലുകള്ക്ക് 3 മുതല് 12 വരെ മീ. നീളമുണ്ടായിരിക്കും. ഷീറ്റ് പൈലിന്റെ നീളത്തെയും പൈലിന്റെ പിന്നില് വരുന്ന മര്ദത്തെയും ആശ്രയിച്ചാണ് അതിന്റെ കനം നിശ്ചയിക്കുന്നത്. തൃപ്തികരമായ ജലരോധകശക്തിയുള്ളതായതുകൊണ്ട് കോഫര്ഡാമുകളുടെ നിര്മാണത്തിനാണ് ഉരുക്കുഷീറ്റ് പൈലുകളധികവും ഉപയോഗിക്കുന്നത്.

പ്രബലിതകോണ്ക്രീറ്റ് ഷീറ്റ് പൈലുകളധികവും മുന്കൂട്ടിവാര്ത്ത (pre-cast)ശേഷം നിര്മാണസ്ഥലത്തുകൊണ്ടുവന്നു പണിയുന്നവയായിരിക്കും. ദീര്ഘകാലം നിലനില്ക്കേണ്ട തൂണുകള് (piers), താങ്ങുമതിലുകള്, ഡോക്കുകള് മുതലായവയുടെ നിര്മാണത്തിനാണ് പ്രബലിതകോണ്ക്രീറ്റ് ഷീറ്റ് പൈലുകള് ഉപയോഗിക്കുന്നത്. സാധാരണയായി പ്രബലിതകോണ്ക്രീറ്റ് ഷീറ്റ് പൈലുകളുടെ കനം 20 സെ.മീ. ആയിരിക്കും.

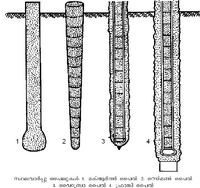

നിര്മാണ പദാര്ഥങ്ങളെ ആശ്രയിച്ചും പൈലുകളെ തരംതിരിക്കാവുന്നതാണ്. തടി, കോണ്ക്രീറ്റ്, മണ്ണ്, ഉരുക്ക് എന്നിവയാണ് സാധാരണ നിര്മാണവസ്തുക്കള്.

തടികൊണ്ടുള്ള പൈലുകള്. തേക്ക്, മരുത്, ദേവദാരു മുതലായവയുടെ തടികളില്നിന്നാണ് സാധാരണയായി പൈലുകളുണ്ടാക്കുന്നത്. തടികൊണ്ടുള്ളപൈലുകള്ക്കു ദ്രവിക്കലോ വിള്ളലോ വളവോ മുഴയോപോലുള്ള കേടുകള് ഉണ്ടായിരിക്കരുത്. വൃത്തത്തിലുള്ളതോ ചതുരാകൃതിയുള്ളതോ ആയ പരിച്ഛേദ രൂപം പൈലുകള്ക്കാകാം. വൃത്താകൃതിയുള്ള പൈലുകളുടെ വ്യാസം സാധാരണയായി ഏകദേശം 20 മുതല് 50 വരെ സെ.മീറ്ററും ചതുരാകൃതിയുള്ളതിന്റെ വശം 15 മുതല് 50 വരെ സെ.മീറ്ററും ആയിരിക്കും. പൈലിന്റെ നീളം വ്യാസത്തിന്റെയോ വശത്തിന്റെയോ ഇരുപതിരട്ടിയായാണ് കണക്കാക്കുക പതിവ്. പൈലിന്റെ തലയറ്റം ഒരു ഇരുമ്പുചുറ്റുകൊണ്ടോ കവചംകൊണ്ടോ പൊതിഞ്ഞിരിക്കണം. ചുറ്റികയുടെ അടിയേല്ക്കുമ്പോള് ചതഞ്ഞോ പിളര്ന്നോ പോവുന്നതില്നിന്നും പൈലിനെ സംരക്ഷിക്കുന്നതിനാണിങ്ങനെ ചെയ്യുന്നത്. മണ്ണു തുളച്ചുകയറത്തക്കവിധം പൈലിന്റെ അടിവശം കൂര്പ്പിച്ച് ഒരു ഇരുമ്പു ഷൂ (iron shoe) ഉറപ്പിക്കേണ്ടതാണ്. പൈലുകള് തമ്മിലുള്ള അകലം ഒരു മീറ്ററില് കവിയാതിരിക്കാന് ശ്രദ്ധിക്കാറുണ്ട്. പതനകൂടങ്ങള് (drop hammers) ഉപയോഗിച്ചാണ് തടികൊണ്ടുള്ള പൈലുകള് സാധാരണ അടിച്ചുതാഴ്ത്തുക. മതിലുകള്, പിയറുകള് മുതലായ നിര്മിതികളെ താങ്ങിനിറുത്താനുതകുന്ന കോണ്ക്രീറ്റ് ചെയ്യുന്നതിനുള്ള തട്ട് പൈലുകള്ക്കു മുകളില് ഉറപ്പിക്കാവുന്നതാണ്. തടികൊണ്ടുള്ള ഒരു പൈലില് വരാവുന്ന പരമാവധിഭാരം 20 ടണ് ആയിരിക്കും. കെട്ടിടങ്ങള്, പാലങ്ങള്, ഡോക്കുകള്, കോഫര്ഡാമുകള് എന്നിവയ്ക്കു തടികൊണ്ടുള്ള പൈലുകള് ധാരാളം ഉപയോഗിച്ചുവരുന്നു. ചെലവുകുറവ്, കൈകാര്യം ചെയ്യാനും അടിച്ചിറക്കാനുമുള്ള സൌകര്യം എന്നിവ തടിപൈലുകളുടെ ഗുണങ്ങളാണെങ്കിലും, ഭാരധാരണശേഷിക്കുറവും, എളുപ്പം നശിച്ചുപോകുമെന്നതും, നീളക്കൂടുതലുള്ളവ കിട്ടുന്നതിനുള്ള പ്രയാസവും പ്രധാന ന്യൂനതകളാണ്.

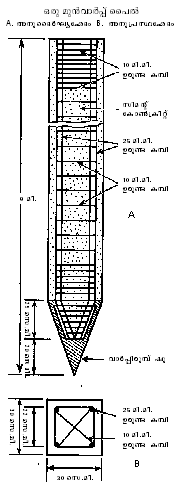

കോണ്ക്രീറ്റ് പൈലുകള്. ഷിക്കാഗോയില് 1901-ല് ഒരു കെട്ടിടത്തിന്റെ നിര്മാണത്തിനാണ് കോണ്ക്രീറ്റ് പൈലുകള് ആദ്യമായുപയോഗിച്ചത്. കോണ്ക്രീറ്റ് പൈലുകള് തടികൊണ്ടുള്ള പൈലുകളെ അപേക്ഷിച്ച് വളരെക്കൂടുതല് ഭാരം താങ്ങാന് കഴിവുള്ളവയാണ്. കോണ്ക്രീറ്റ് പൈലുകള്ക്ക് ബലക്കൂടുതലും ദീര്ഘായുസ്സുമുണ്ട്. ഇവ ഏതു നീളത്തിലും നിര്മിക്കാന് കഴിയും.

കോണ്ക്രീറ്റ് പൈലുകളെ മുന്വാര്പ്പ് പൈലുകളെന്നും (pre-cast piles) എന്നും സ്ഥലവാര്പ്പ് പൈലുകളെന്നും (cast-in-site piles) രണ്ടായി തരംതിരിക്കാം.

സൗകര്യമുള്ള ഒരു സ്ഥലത്തുവച്ച് വാര്ത്തശേഷം നിര്മാണസ്ഥലത്തേക്കു കൊണ്ടുപോകുന്നവയാണ് മുന്വാര്പ്പ് പൈലുകള്. ഇങ്ങനെ ചെയ്യുന്നതുകൊണ്ട് ചെലവു കുറവും, മൊത്ത ഉത്പാദനസാധ്യത കൂടുതലുമായിരിക്കും. തടികൊണ്ടുള്ള പൈലുകള് അടിച്ചു താഴ്ത്തുന്നതു പോലെ ഇത്തരം പൈലുകളും താഴ്ത്താവുന്നതാണ്. വൃത്തരൂപമോ ചതുരാകൃതിയോ അഷ്ടകോണാകൃതിയോ ഇത്തരം പൈലുകളുടെ പരിച്ഛേദങ്ങള്ക്കാകാം. സൗകര്യമുള്ള സ്ഥലത്തുവച്ചു നിര്മിക്കാമെന്നത് പലപ്പോഴും മേന്മയാണെങ്കിലും, ഭാരക്കൂടുതല്കൊണ്ട് കൈകാര്യം ചെയ്യാനും നിര്മാണ സ്ഥലത്തേക്കു കൊണ്ടുപോകാനും പ്രയാസമുണ്ട്.

നിര്മാണസ്ഥലത്തുതന്നെ ഒരുക്കിയിട്ടുള്ള കുഴികളില് കോണ്ക്രീറ്റു ചെയ്ത് വാര്ത്തെടുക്കുന്നവയാണ് സ്ഥലവാര്പ്പുപൈലുകള്. പൈലുകള് വാര്ക്കേണ്ട സ്ഥലത്ത് യോജിച്ച ആഴത്തിലും വലുപ്പത്തിലും ഉണ്ടാക്കിയ കുഴികളില് ആവശ്യമെങ്കില് ഉരുക്കു പ്രബലനകമ്പികള് കെട്ടി കോണ്ക്രീറ്റ് ചെയ്താണിത്തരം പൈലുകള് നിര്മിക്കുന്നത്. പൈലുകള് താഴുന്നതിനനുസരിച്ച് നീളംകൂട്ടി വാര്ക്കുന്ന രീതിയുമുണ്ട്. കുഴിയെടുക്കുന്നതിനു പ്രത്യേക ബോറിങ്ങ് മെഷീനുകളും ഉപയോഗപ്പെടുത്താറുണ്ട്. നിര്മാണരീതി, കണ്ടുപിടിച്ച ആള് എന്നിവയെ ആശ്രയിച്ച് സ്ഥലവാര്പ്പു പൈലുകള്ക്ക് പല പേരുകളുണ്ട്. അവയില് പ്രധാനപ്പെട്ടവ റെയ്മണ്ട് കോണ്ക്രീറ്റ് പൈല് (Raymond concrete piles), ബള്ബ് പൈല് (bulb pile), സരള-പൈല്, മക് ആര്തര് പെഡസ്റ്റല് പൈല് (Mc Arthur pedestal pile), വൈബ്രോ പൈല് (vibro pile), ഫ്രാങ്കി പൈല് തുടങ്ങിയവയാണ്. സ്ഥലവാര്പ്പു പൈലുകളുടെ പ്രധാന മേന്മ അടിച്ചുതാഴ്ത്തേണ്ട ആവശ്യമില്ലെന്നുള്ളതാണ്. കോണ്ക്രീറ്റ് ചെയ്യുന്ന സമയത്ത് പ്രബലനഉരുക്ക് സ്ഥാനം തെറ്റാന് ഇടയുണ്ടെന്നത് പ്രധാന ന്യൂനതയാണ്. പ്രബലിത കോണ്ക്രീറ്റ് പൈലുകള്ക്ക് ച. മീറ്ററിന് 2,00,000 മുതല് 3,75,000 വരെ കി.ഗ്രാം ഭാരം വഹിക്കാന് കഴിയും. വാഷിങ്ടണിലുള്ള പെന്റഗണ് കെട്ടിടത്തിന്റെ അസ്തിവാരം ഏറ്റവും നല്ല പൈല് അസ്തിവാരത്തിനുള്ള ഒരുദാഹരണമാണ്. 8. മീ. വീതം നീളമുള്ള 41,000 സ്ഥലവാര്പ്പു പൈലുകളാണിതിന്റെ നിര്മാണത്തിനുപയോഗിച്ചിട്ടുള്ളത്.

മണല് പൈലുകള് (Sand piles). തടികൊണ്ടുള്ള പൈലുകളുപയോഗിച്ചോ മറ്റുവിധത്തിലോ ആദ്യം കുഴിയുണ്ടാക്കിയശേഷം ആ കുഴിയില് മണല് ഇട്ട് ഇടിച്ചുറപ്പിച്ചാണിത്തരം പൈലുകള് ഉണ്ടാക്കുന്നത്. പൈലിന്റെ തലയറ്റം കോണ്ക്രീറ്റ് ഉപയോഗിച്ച് പൊതിയുന്നതുമൂലം പാര്ശ്വികമര്ദം കൊണ്ട് മണല് പുറത്തേക്ക് തെറിച്ചുചാടാനിടയാവുന്നില്ല.

ഇത്തരം പൈലുകള്ക്കു സാധാരണയായി വ്യാസത്തിന്റെ പന്ത്രണ്ട് ഇരട്ടിയില് കൂടുതല് നീളം ആശാസ്യമല്ല. നിര്മാണം എളുപ്പവും, നിര്മാണച്ചെലവ് നന്നേ കുറവുമാണ്. എന്നാല് മണല് പൈലുകളുടെ ഭാരവാഹിത്വശേഷി വളരെ കുറവാണ്.

ഉരുക്കുപൈലുകള്. അസ്തിവാരപദാര്ഥത്തിന്റെ കാഠിന്യംകൊണ്ട് മറ്റുതരം പൈലുകള് അടിച്ചിറക്കാന് പ്രയാസമുള്ളിടത്താണ് ഉരുക്കുപൈലുകള് ഉപയോഗിക്കുന്നത്. കാഠിന്യമുള്ള അസ്തിവാരപദാര്ഥമുള്ള സ്ഥലത്ത് നിര്മിക്കുന്ന വലിയ കെട്ടിടങ്ങള്ക്കും പാലങ്ങള്ക്കും ഉരുക്കുപൈലുകള് ഉപയോഗിക്കാറുണ്ട്. ഇവയ്ക്ക് ഭാരധാരണശേഷി വളരെ കൂടുതലാണ്; ചെലവ് വളരെ കൂടുതലാണെന്നതു കൂടാതെ തുരുമ്പെടുത്ത് നശിച്ചുപോവുമെന്ന ദോഷവുമുണ്ട്.

പൈലടിക്കല് (Pile driving). പൈല് ഡ്രൈവര് (pile driver) ഉപയോഗിച്ച് പൈലുകള് അടിച്ചു താഴ്ത്തുന്നതിനാണ് സാധാരണയായി പൈലടിക്കല് എന്നു പറയുന്നത്. ഒരു കൂടം (hammer) ഒരു നിശ്ചിത ഉയരത്തില് പൊക്കിയ ശേഷം പൈല്ശീര്ഷത്തില് ശക്തിയായി നിപതിപ്പിച്ച് ആഘാതമേല്പിച്ചാണ് പൈല് ഡ്രൈവറുകള് പ്രവര്ത്തിപ്പിക്കുന്നത്. ആവിശക്തി, മര്ദിതവായുശക്തി, ഡീസല് എന്ജിനുകള് മുതലായവ ഉപയോഗിച്ച് പ്രവര്ത്തിക്കുന്ന പൈല് ഡ്രൈവറുകളുണ്ട്. മുന്കൂട്ടി കുഴിച്ചുണ്ടാക്കിയ കുഴികളില് പൈല് കടത്തിയും ജലപ്രവഹന മാര്ഗമവലംബിച്ചും പൈല് താഴ്ത്തല് പ്രക്രിയ നടത്താമെങ്കിലും അവസാനത്തെ ഉറപ്പിക്കല് നടത്തുന്നതിന് അധികം പൈലുകളുടെ കാര്യത്തിലും കൂടംകൊണ്ടുള്ള അടി ആവശ്യമാണ്.

പൈലിന്റെ ഭാരവാഹിത്വശേഷി. പൈലിന്റെ ഭാരവാഹിത്വശേഷി നിര്ണയിക്കുന്നതിന് അനേകം ഫോര്മുലകള് ഉണ്ട്. ഒരു പ്രത്യേക പ്രദേശത്ത് ഉപയോഗിക്കേണ്ട പൈലിന്റെ ഭാരവാഹിത്വശേഷി നിര്ണയിക്കുന്നതിന് ആ പ്രദേശത്തെ കഴിഞ്ഞ കാലാനുഭവങ്ങള്കൂടി കണക്കിലെടുക്കേണ്ടത് പ്രായോഗിക വിജയത്തിന് ആവശ്യമാണ്. പ്രായോഗിക പരീക്ഷണങ്ങള് നടത്തിയും പൈലിന്റെ ഭാരധാരണക്ഷമത കണ്ടുപിടിക്കാവുന്നതാണ്. പരീക്ഷണഭാരധാരക (trial load) രീതി ഒരു പ്രായോഗിക പരീക്ഷണമാണ്. അത്ര കണിശമായിട്ടല്ലെങ്കില് അവസാനത്തെ കൂടമടികള്ക്ക് പൈല് എത്രവീതം താഴ്ന്നിറങ്ങി എന്നതിന്റെ അടിസ്ഥാനത്തിലുള്ള ഫോര്മുലകള് ഉപയോഗിച്ചും പൈലിന്റെ ഭാരവാഹിത്വശേഷി നിര്ണയിക്കാവുന്നതാണ്.

പൈലിന്റെ ഭാരവാഹിത്വശേഷി കണ്ടുപിടിക്കുന്നതിനു സാധാരണ ഉപയോഗിക്കാറുള്ള മേജര് സാന്ഡേഴ്സ് ഫോര്മുല (Major Sander's formula) താഴെകൊടുക്കുന്നു.

ഓരോ കൂടമടിക്കും എത്ര തുളച്ചിറങ്ങിയെന്ന് കണക്കാക്കുന്നത് അവസാനത്തെ 5 മുതല് 10 വരെയുള്ള കൂടമടികളിലെ തുളച്ചിറങ്ങലിന്റെ ശ.ശ. കണ്ടിട്ടാണ്.

പടവ് അസ്തിവാരം

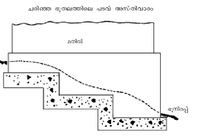

Stepped or Slipped or Benched

ഭൂതലം കവിഞ്ഞ ചരിവുള്ളതാകുമ്പോഴും, ഭിന്നഗുണങ്ങളുള്ള അസ്തിവാരപദാര്ഥങ്ങള് ഉള്ള സ്ഥലത്തും ഇത്തരം അസ്തിവാരങ്ങള് ഉചിതമാണ്. പടവുകളുടെ നീളം കഴിയുന്നത്ര കുറഞ്ഞിരിക്കുന്നതു നല്ലതാണ്. എല്ലാ പടവുകള്ക്കും ഒരേ ഉയരം ഉണ്ടായിരിക്കേണ്ടതും പടവുകളുടെ ഉയരം പരമാവധി ഒരു മീറ്ററായിരിക്കേണ്ടതുമാണ്. മറ്റുതരം അസ്തിവാരങ്ങള്ക്കാവശ്യമായതിനെക്കാള് ആഴം കുറച്ചു മതിയാകുന്നതുകൊണ്ട് ഇവയ്ക്കു ചെലവ് താരതമ്യേന കുറവാണ്.

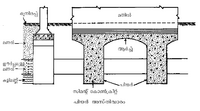

പിയര് അസ്തിവാരം

Pier foundation

വളരെ ഭാരക്കൂടുതലുള്ള കെട്ടിടങ്ങള്ക്ക് പിയര് അസ്തിവാരം അനുയോജ്യമാണ്. ആവശ്യമായ നീളത്തില് കോണ്ക്രീറ്റ് കൊണ്ടോ കല്ലുകൊണ്ടോ 1 മുതല് 2 വരെ മീ. കനമുള്ള പിയറുകള് പണിഞ്ഞ് അവയ്ക്കു മുകളിലായി ആര്ച്ചുകള് നിര്മിച്ച് അതു പരസ്പരം ബന്ധിച്ചാണ് പിയര് അസ്തിവാരം പണിയുന്നത്. ഇത്തരത്തില് നിര്മിക്കുന്ന ആര്ച്ചിനു മുകളിലാണ് നിര്മിതി കെട്ടിപ്പൊക്കുന്നത്. കൂടുതല് വിസ്തീര്ണത്തിലേക്കു മര്ദം വ്യാപിപ്പിക്കുന്നതിനുവേണ്ടി പിയറുകളുടെ കീഴറ്റം വീതികൂട്ടി പണിയാറുണ്ട്. പൊതുവേ പറഞ്ഞാല് പൈല് അസ്തിവാരങ്ങള് പോലെയാണ് പിയര് അസ്തിവാരങ്ങളും. അസ്തിവാരപദാര്ഥം ഉറപ്പുള്ളതാണെങ്കില് അത്തരം സ്ഥലത്തുപയോഗിക്കുന്ന തുല്യവലുപ്പമുള്ള പൈലിനെക്കാള് പിയറിനു ഭാരവാഹിത്വശേഷി വളരെ കൂടുതലായിരിക്കും. അടിവെള്ളം കവിഞ്ഞ തോതിലില്ലാത്തിടത്തൊക്കെ ആദ്യകാലത്ത് കൈകൊണ്ട് കുഴിച്ച കുഴികളില് ത്തന്നെ പിയറുകള് ഉപയോഗിച്ച് അസ്തിവാരം നിര്മിക്കുകയായിരുന്നു പതിവ്. ഇത്തരത്തില് നിര്മിച്ച പിയറുകളിലാണ് ഷിക്കാഗോയിലുള്ള ഉയരംകൂടിയ പഴയ കെട്ടിടങ്ങള് അധികവും കെട്ടിപ്പടുത്തിട്ടുള്ളത്. ഇതില് ചില പിയറുകള്ക്ക് 4 മീറ്ററോളം വ്യാസവും 35 മീറ്ററോളം ആഴവും 28,00,000 കി.ഗ്രാം വരെ ഭാരവാഹിത്വശേഷിയുമുണ്ട്. കൈ ആയുധങ്ങള് കൊണ്ടു കുഴിക്കുന്നതിനുപകരം ഇപ്പോള് ജെ.സി.ബി. പോലുള്ള യന്ത്രങ്ങള് ഉപയോഗിച്ചാണ് പിയറുകള്ക്കാവശ്യമായ കുഴി എടുക്കുന്നത്.

അനുയോജ്യമായ അസ്തിവാരപദാര്ഥമാണുള്ളതെങ്കില് വേധനയന്ത്രങ്ങള് (Drilling machines) ഉപയോഗിച്ച് ഫലപ്രദമായി കുഴിയുണ്ടാക്കാനും പിയര് നിര്മിക്കാനും കഴിയും. ഉറപ്പുള്ള മണ്ണാണുള്ളതെങ്കില് വേധനബക്കറ്റുപയോഗിച്ചോ തമര് (Auger) ഉപയോഗിച്ചോ കുഴിയുണ്ടാക്കാവുന്നതാണ്. വേധനയന്ത്രങ്ങളുടെ പ്രവര്ത്തനം സുഗമമല്ലാത്തവിധത്തില് കടുപ്പമുളള പാറകളോ മറ്റു വസ്തുക്കളോ ഉള്ള സ്ഥലങ്ങളിലും, മറ്റുവിധത്തില് ആശാസ്യമായ സ്ഥലങ്ങളിലും ഭാരം കൂടിയ ഉരുക്കുകുഴല് (steel casing) ചക്രണം (rotate) ചെയ്ത് കീഴ്പോട്ടിറക്കുകയോ മറ്റേതെങ്കിലും മാര്ഗമുപയോഗിച്ച് താഴ്ത്തുകയോ ചെയ്തശേഷം അതിനകത്തുള്ള കടുപ്പമുള്ള പദാര്ഥങ്ങള് പ്രത്യേകതരം ഉപകരണങ്ങള് (chopping) കൊണ്ട് പൊട്ടിച്ചുമാറ്റാവുന്നതാണ്. അടിത്തറപ്പാറവരെ ഇത്തരം ഉരുക്കുകൂടുകള് താഴ്ത്തിയശേഷം അതിലെ വെള്ളം വറ്റിച്ചുകഴിഞ്ഞാല് ജലച്ചോര്ച്ചയുണ്ടാവുകയുമില്ല. പിന്നീട് അതില് കോണ്ക്രീറ്റുചെയ്തു പിയര് നിര്മിക്കാന് എളുപ്പമാണ്.

നീളംകൂടിയ പിയറുകള് വിശേഷിച്ച് പാലങ്ങളുടെ പിയറുകള് 'കെയ്സണ്' (caisson) രീതി ഉപയോഗിച്ചാണ് നിര്മിക്കുന്നത്. കെയ്സണ് താഴ്ന്നുകൊണ്ടിരിക്കുമ്പോള് അതിന്റെ ഉള്ളിലുള്ള പദാര്ഥങ്ങള് കുഴിച്ചുമാറ്റിക്കൊണ്ടിരിക്കും. സാന്ഫ്രാന്സിസ്കൊ - ഓക്ലണ്ട് പാലത്തിന്റെ മധ്യ നങ്കൂരപിയര് അസാമാന്യ വലുപ്പമുളള ഒന്നാണ്. ഇതിന് 28 ? 60 മീ. വലുപ്പവും 74 മീ. ആഴവുമുണ്ട്. ഇത് 28 അറകള് (cells) ഉള്ള ഒരു കെയ്സണ് ഉപയോഗിച്ചാണ് നിര്മിച്ചത്. ഈ അറകള്ക്ക് അര്ധകുംഭക (dome) രൂപത്തിലുള്ളതും മാറ്റാന് കഴിയുന്നതുമായ ഉരുക്കു മേല്ക്കൂരകളാണുണ്ടായിരുന്നത്. കെയ്സണ് ചരിയാന് ഭാവിക്കുമ്പോള് താഴ്ന്നഭാഗത്തുള്ള ചില അറകളില് സമ്മര്ദിതവായു പ്രവേശിപ്പിക്കുകയും, അതേസമയം മറ്റുള്ള അറകളുടെ അര്ധകുംഭക മേല്ക്കൂരകള് നീക്കി അവയില്നിന്ന് പദാര്ഥങ്ങള് നീക്കംചെയ്യുന്നത് തുടരുകയുമാണ് പതിവ്.

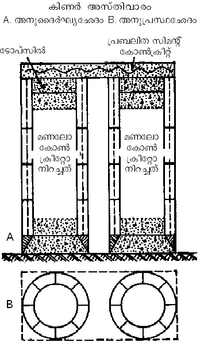

കിണര് അസ്തിവാരം

ഏറെ ആഴത്തില് ചൊരിമണല് നിറഞ്ഞ പ്രദേശങ്ങളില് ഇത്തരം അസ്തിവാരങ്ങള് ഉപയോഗിക്കപ്പെടുന്നു. കല്ലോ, ചുടുകട്ടയോ, കോണ്ക്രീറ്റോ കൊണ്ട് നിര്മിക്കാറുണ്ടെങ്കിലും കോണ്ക്രീറ്റുകൊണ്ടുള്ളവയ്ക്കാണ് കൂടുതല് പ്രചാരം; അപൂര്വമായി ഇരുമ്പുപയോഗിച്ചും നിര്മിക്കാറുണ്ട്. ഒരു കിണര് മതിയാകാതെ വരുമ്പോള് രണ്ടോ അതില് കൂടുതലോ കിണറുകള് അടുത്തടുത്ത് നിര്മിച്ച് അവയ്ക്കു മുകളിലായി ഒരു പ്രബലിത കോണ്ക്രീറ്റടപ്പു വാര്ത്ത് അവ തമ്മില് ബന്ധിക്കുന്നു. ഈ കോണ്ക്രീറ്റ് അടപ്പിന് മുകളിലായാണ് ആവശ്യമായ നിര്മിതി ചെയ്യുന്നത്.

അന്തര്ജല-അസ്തിവാരങ്ങള്

പാലങ്ങള്, കടല്ഭിത്തികള്, നീളംകൂടിയ പിയറുകള് മുതലായവയുടെ അസ്തിവാരങ്ങളധികവും വെള്ളത്തിനടിയിലായിരിക്കും നിര്മിക്കേണ്ടിവരിക. അസ്തിവാരത്തിന്റെ നിര്മാണം നടന്നുകൊണ്ടിരിക്കുമ്പോള് നിര്മാണസ്ഥലത്തുനിന്ന് താത്കാലികമായും, നിര്മാണശേഷം ഒഴുക്കുവെള്ളത്തിന്റെ പ്രതിക്രിയകളില്നിന്ന് അസ്തിവാരത്തെ സുരക്ഷിതമാക്കുന്നതിനുവേണ്ടിയും, വെള്ളം ഒഴിവാക്കേണ്ടതാവശ്യമാണ്. ഈ ആവശ്യം നിര്വഹിക്കുന്നതിന് സാധാരണ രണ്ടു മാര്ഗങ്ങളാണ് അവലംബിച്ചുവരുന്നത്. അവ കോഫര്ഡാമുകള് ഉപയോഗിച്ചുള്ളതും, കെയ്സണുകള് ഉപയോഗിച്ചുള്ളതുമാണ്.

സാധാരണമായി കോഫര്ഡാമുകള്, ഒരു സ്ഥിരനിര്മിതിയുടെ നിര്മാണത്തിനുവേണ്ടി നിര്മാണസ്ഥലത്തെ ജലം ഒഴിവാക്കാന് താത്കാലികമായി നിര്മിക്കുന്ന ജലരോധകനിര്മിതിയാണ്. മണ്കോഫര്ഡാം, ഒറ്റമതില് അഥവാ ഒറ്റഷീറ്റ് പൈല് കോഫര്ഡാം, ഇരട്ടമതില് അഥവാ ഇരട്ടഷീറ്റ് പൈല് കോഫര്ഡാം, പാറക്കല് കോഫര്ഡാം, ക്രിബ് കോഫര്ഡാം എന്നിങ്ങനെ കോഫര്ഡാമുകള് പലതരത്തിലുണ്ട്.

വെള്ളത്തിന്റെ ആഴം വളരെ കൂടുതലായിരിക്കുകയോ, വെള്ളച്ചോര്ച്ച തടയുക അസാധ്യമായിരിക്കുകയോ നിമിത്തം കോഫര്ഡാമുകള് ഉപയോഗിച്ചുള്ള അസ്തിവാരനിര്മാണം പ്രായോഗികമാകാതെ വരാം. അത്തരം സന്ദര്ഭങ്ങളില് കെയ്സണുകള് കൂടുതല് ഫലപ്രദമായിരിക്കും. വെള്ളത്തിനടിയില് വരുന്ന നിര്മിതിയുടെ അസ്തിവാരം ശരിയായ സ്ഥാനത്ത് സുരക്ഷിതമായി സ്ഥാപിക്കുന്നതിനുപയോഗിക്കുന്ന ജലരോധമുള്ള പൊള്ളയായ ഒരു പെട്ടിപോലെയുള്ളതാണ് കെയ്സണ്. കെയ്സണുകളും വിവിധതരത്തിലുണ്ട്.

അസ്തിവാരപദാര്ഥങ്ങള്

എല്ലാത്തരം അസ്തിവാരങ്ങളുടെയും ഡിസൈനിനും നിര്മാണത്തിനും അസ്തിവാരത്തിനടിയില് വരുന്ന പദാര്ഥങ്ങളുടെ എന്ജിനീയറിങ് ഗുണങ്ങള് അറിഞ്ഞിരിക്കേണ്ടതാവശ്യമാണ്. പുരാതന സംരചനകളായ ഈജിപ്തിലെ പിരമിഡുകള്, ബാബിലോണിയയിലെ ക്ഷേത്രങ്ങള്, ചൈനയിലെ കോട്ടമതില്, ഇന്ത്യയിലെ ക്ഷേത്രങ്ങള്, റോമിലെ അക്വിഡക്റ്റുകള് മുതലായവയുടെയും, മറ്റനേകം നിര്മിതികളുടെയും നിര്മാണത്തിലൂടെ അസ്തിവാരപദാര്ഥങ്ങളുടെ എന്ജിനീയറിങ് ഗുണങ്ങളെക്കുറിച്ചും വിവിധതരം അസ്തിവാരങ്ങളെക്കുറിച്ചും നേടിയെടുക്കാന് കഴിഞ്ഞ അനുഭവജ്ഞാനം വളരെ വിലപ്പെട്ടതായിരുന്നു. ഈ അനുഭവജ്ഞാനവും അവയെ ആധാരമാക്കി ആവിഷ്കരിച്ച ആനുഭവിക ഫോര്മുലകളും (empirical formulae) ആയിരുന്നു ആദ്യകാലങ്ങളില് അസ്തിവാരനിര്മാണത്തിനു പ്രധാനമായും ഉപയോഗപ്പെടുത്തിയിരുന്നത്. ഇത്തരത്തില് നിര്മിച്ച നിര്മിതികളില് ചിലത് വളരെവേഗം തകര്ച്ചക്കിരയാവുകയും മറ്റു ചിലത് അധികം ഈടുനില്ക്കാതെ നശിക്കുകയുമുണ്ടായി. അസ്തിവാരപദാര്ഥങ്ങളെക്കുറിച്ചുള്ള ശാസ്ത്രീയ പഠനത്തിലേക്ക് നയിച്ചത് ഇത്തരം അനുഭവങ്ങളാണ്.

1770 മുതല് തന്നെ അസ്തിവാരപദാര്ഥങ്ങളെക്കുറിച്ചുള്ള പഠനങ്ങളാരംഭിച്ചെങ്കിലും 1920-നുശേഷം മാത്രമാണ് വിപുലമായ ശാസ്ത്രീയ പഠനത്തിനു വിഷയമായത്. ഇതിന്റെ ഫലമായി 1930 ആയപ്പോഴേക്കും മണ്ബലതന്ത്രം എന്ന പേരില് ഒരു പുതിയ എന്ജിനീയറിങ് വിഷയം രൂപംകൊണ്ടു. ഈ ശാസ്ത്രശാഖ പരീക്ഷണനിരീക്ഷണങ്ങളിലൂടെ വളര്ത്തിയെടുക്കുന്നതിന് ഏറ്റവും കൂടുതല് സംഭാവനചെയ്തത് കാറല് ടെര്സാഗി എന്ന ശാസ്ത്രജ്ഞനാണ്. ആധുനികരീതിയിലുള്ള അസ്തിവാരങ്ങളുടെ ഡിസൈനിലും നിര്മാണത്തിലും മണ്ബലതന്ത്രത്തിനുള്ള സ്ഥാനം അതുല്യമാണ്. സാധാരണ അര്ഥത്തില് സസ്യങ്ങളുടെ വേരുപിടിക്കുന്ന പദാര്ഥങ്ങളെ മാത്രമാണ് മണ്ണ് (soil) എന്നു പറയുന്നത്. എന്നാല് മണ്ബലതന്ത്രത്തില് മണ്ണ് എന്നതുകൊണ്ട് ഉദ്ദേശിക്കുന്നത് ഭൂനിരപ്പുതൊട്ട് കീഴോട്ട് അടിത്തറപ്പാറ (rock crust) വരെയുള്ള എല്ലാ പദാര്ഥങ്ങളെയുമാണ്. നിര്മാണസ്ഥലത്ത് പലവിധത്തിലുള്ള പരീക്ഷണനിരീക്ഷണങ്ങളും സ്ഥലത്തെ മണ്ണിന്റെ ലാബറട്ടറി പരിശോധനയും അസ്തിവാര ഡിസൈനിനുവേണ്ടി പ്രാഥമികമായി നടത്താറുണ്ട്. ഇത്തരം പ്രാഥമിക പരീക്ഷണങ്ങളില്നിന്നും കിട്ടുന്ന വിവരങ്ങളും കഴിഞ്ഞ കാലാനുഭവങ്ങളില് നിന്നുള്ള വിവരങ്ങളും മണ്ബലതന്ത്രത്തെ ആധാരമാക്കിയുള്ള വിവരങ്ങളും കൂട്ടിയിണക്കിയാണ് ആധുനികരീതിയിലുള്ള അസ്തിവാരഡിസൈനുകള് നിര്വഹിക്കുന്നത്. അസ്തിവാര ഡിസൈനിലെ പ്രധാനപ്പെട്ട ഘടകമാണ് അസ്തിവാരപദാര്ഥത്തിന്റെ ഭാരവാഹിത്വശേഷി.

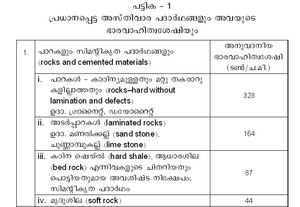

വിവിധതരം അസ്തിവാരപദാര്ഥങ്ങളുടെ അനുവദനീയ ഭാരവാഹിത്വശേഷി നിശ്ചയിച്ച് അതതു രാജ്യങ്ങളിലെ എന്ജിനീയറിങ് പ്രസിദ്ധീകരണങ്ങളിലൂടെ പ്രകാശിപ്പിക്കുന്ന പതിവുണ്ട്; അസ്തിവാരപദാര്ഥങ്ങളെക്കുറിച്ചുള്ള മറ്റ് അവശ്യവിവരങ്ങളും പ്രസിദ്ധീകരിക്കപ്പെടുന്നു. ഇവ എന്ജിനീയര്മാരുടെ ജോലിയെ വളരെയേറെ ലഘൂകരിക്കുന്നു. ഇന്ത്യന് സ്റ്റാന്റേര്ഡ് കോഡ് ഒഫ് ബില്ഡിങ് ബൈലോകളില് (Indian Standard Code of Building) കൊടുത്തിട്ടുള്ള ചില പ്രധാനപ്പെട്ട അസ്തിവാര പദാര്ഥങ്ങളുടെ അനുവദനീയ ഭാരവാഹിത്വശേഷി പട്ടിക 1-ല് കാണിച്ചിരിക്കുന്നു.

അസ്തിവാരപദാര്ഥങ്ങളില് താഴെപറയുന്നവ പ്രാധാന്യമര്ഹിക്കുന്നു.

മണ്ണ്. സാധാരണ അര്ഥത്തില് കടുംമണ്ണ് (hard pan), ചെമ്മണ്ണ്, കളിമണ്ണ് (clay), മണല് (sand), പൂഴിമണ്ണ് (soft soil), കരിമണ്ണ് (black cotton soil) എന്നിങ്ങനെ മണ്ണിനെ പലതായി തരംതിരിക്കാം.

കടുംമണ്ണ് (Hard pan). സാധാരണയായി മണലും ചരലും കളിമണ്ണും കൂടിക്കലര്ന്ന് നല്ലപോലെ ഒതുങ്ങിയ മണ്ണായിരിക്കും ഇത്. ഇത്തരം മണ്ണിനടിയില് പാറയുണ്ടായിരിക്കുക സാധാരണമാണ്. ജലാംശമില്ലെങ്കില് ഇത്തരം മണ്ണ് നല്ല ഉറപ്പുള്ളതും ഒരു ച.മീറ്ററിന് 160 ടണ്ണോളം ഭാരം താങ്ങുവാന് കഴിവുള്ളതുമായിരിക്കും. കടുംമണ്ണ് രണ്ടുതരത്തിലുണ്ട്: ഈര്പ്പരഹിതവും ഈര്പ്പമുള്ളതും. സാധാരണ കെട്ടിടങ്ങള്ക്ക് കടുംമണ്ണില് 1 മുതല് 2 വരെ മീ. ആഴത്തില് അസ്തിവാരം കെട്ടിയാല് മതിയാകും. ച.മീറ്ററിന് 44 ടണ് ആണ് ഡിസൈന് ആവശ്യങ്ങള്ക്ക് അനുവദനീയ ഭാരധാരണക്ഷമത.

ചെമ്മണ്ണ്. സാധാരണ നിര്മാണങ്ങള്ക്ക് ഇതു തൃപ്തികരമായ ഒരസ്തിവാരപദാര്ഥമാണ്. കടുപ്പക്കുറവുള്ള ചെമ്മണ്ണില് നേര്ത്ത സിമന്റ് ചാന്ത് ഉപയോഗിച്ച് ഗ്രൗട്ട് (grout) ചെയ്താല് നല്ല ഉറപ്പുള്ളതാകും. പൈല് അസ്തിവാരങ്ങള് ആവശ്യാനുസരണം ഉപയോഗപ്പെടുത്താറുണ്ട്. ഡിസൈന് ആവശ്യങ്ങള്ക്കും മറ്റും അനുവദനീയ ഭാരവാഹിത്വശേഷി ച. മീറ്ററിന് 22 ടണ് മുതല് 44 ടണ് വരെയാണ്.

കളിമണ്ണ്. കളിമണ്ണ് പലതരത്തിലുണ്ട്; കടുപ്പമുള്ള കളിമണ്ണ് (hard clay), സാധാരണ കളിമണ്ണ്, മൃദുകളിമണ്ണ് (soft clay). ജലാംശമുള്ള കളിമണ്ണ് അസ്തിവാരങ്ങള്ക്ക് ഒട്ടും അനുയോജ്യമല്ല. നിര്മിതിയുടെ ഭാരംകൊണ്ട് കളിമണ്ണ് വഴുതി (creep) നീങ്ങി തകര്ച്ചയ്ക്കിടയാകാനുള്ള സാധ്യത വളരെക്കൂടുതലാണ്. ഉണങ്ങിയ കളിമണ്ണില് വിള്ളലുണ്ടാവുകയും ചെയ്യും. കളിമണ്ണില് അസ്തിവാരം പണിയുന്നതിന് ചില പ്രത്യേക മാര്ഗങ്ങള് അവലംബിക്കുന്നത് ഇത്തരം സ്വഭാവവിശേഷങ്ങള്കൊണ്ടാണ്. വിവിധതരം കളിമണ്ണിന്റെ പ്രത്യേകതകള് കണക്കിലെടുത്ത് ച. മീറ്ററിന് 5 ടണ് മുതല് 44 ടണ് വരെയാണ് അനുവദനീയ ഭാരവാഹിത്വശേഷിയായി കണക്കാക്കിയിട്ടുള്ളത്.

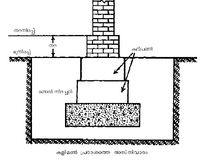

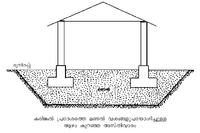

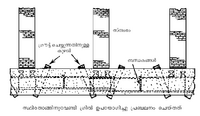

കളിമണ്പ്രദേശത്ത് ആവശ്യമായ ആഴത്തിലും വിസ്തീര്ണത്തിലും കുഴിച്ച് മണലോ മറ്റ് അനുയോജ്യമായ അസ്തിവാരപദാര്ഥങ്ങളോ ഇട്ടശേഷം ആ സ്ഥലത്ത് അസ്തിവാരം നിര്മിക്കുന്നത് അനുയോജ്യമായ ഒരു രീതിയാണ്. ഇത്തരത്തില് നിര്മിച്ച ഒരസ്തിവാരം ചിത്രത്തില് കാണിച്ചിരിക്കുന്നു.

ഉചിതമായ ആഴത്തില് ഉറപ്പുള്ള മറ്റ് അസ്തിവാര പദാര്ഥങ്ങളുള്ള കളിമണ്പ്രദേശത്ത് ധാരകപൈലുകള് ഫലപ്രദമാണ്. ഇത്തരത്തിലുള്ള ഏതെങ്കിലും പ്രത്യേകരീതി ഉപയോഗപ്പെടുത്താത്തപക്ഷം മൃദുകളിമണ്ണില് താഴോട്ടിരുന്ന് നിര്മിതികള് തകരാനുള്ള സാധ്യത വളരെ കൂടുതലാകും. വര്ഷങ്ങളോളം അല്പാല്പമായി താഴോട്ടിരിക്കല് തുടര്ന്ന് നിര്മിതിയുടെ തകര്ച്ച സംഭവിക്കുന്ന അനുഭവങ്ങളുമുണ്ട്. ഷിക്കാഗോയിലെ ആഡിറ്റോറിയം 1887-ല് ഇത്തരം മണ്ണില് പണിതീര്ത്തതാണ്. 80 വര്ഷങ്ങള്ക്കിടയില് ഈ കെട്ടിടം ഒരു മീറ്ററോളം താഴോട്ടിരുന്നതായി കണക്കാക്കപ്പെട്ടിരിക്കുന്നു.

മണല്. മണലുകളും വിവിധതരത്തിലുണ്ട്. തരത്തെ ആശ്രയിച്ച് സുരക്ഷിതഭാരവാഹിത്വശേഷി സാധാരണയായി ച. മീറ്ററിന് 11 മുതല് 44 വരെ ടണ് ആണ്. തെന്നിപ്പോകാത്ത വിധത്തില് ഒതുക്കിനിറുത്താന് കഴിഞ്ഞാല് മണലിന്റെ ഭാരവാഹിത്വശേഷി വളരെയേറെ വര്ധിക്കുന്നതാണ്. ഉചിതമായ വിധത്തില് ഘര്ഷണപൈലുകളും ധാരകപൈലുകളും ഇത്തരം മണ്ണില് ഫലപ്രദമായി ഉപയോഗിച്ചുവരുന്നു. വളരെ ഭാരക്കൂടുതലുള്ള കെട്ടിടങ്ങള്ക്ക് മണലില് പിയര് അസ്തിവാരങ്ങള് അനുയോജ്യമാണ്.

പൂഴിമണ്ണ്. പൂഴിമണലിന്റെ അനുവദനീയ ഭാരവാഹിത്വശേഷി സാധാരണയായി കണക്കാക്കാറുള്ളത് ച.മീറ്ററിനു 11 ടണ് എന്ന തോതിലാണ്. അസ്തിവാരങ്ങളുടെ അടിഭാഗ വിസ്തീര്ണം വര്ധിപ്പിക്കുന്ന രീതികളിലേതെങ്കിലും ഉപയോഗപ്പെടുത്തുന്നത് പൂഴിമണലില് യുക്തമാണ്. ഇതിനു ഗ്രില്, പ്രബലിതകോണ്ക്രീറ്റ് റാഫ്റ്റ്, തലകീഴായ ആര്ച്ച് മുതലായവ ഉപയോഗപ്പെടുത്താവുന്നതാണ്; പൈലുകളും യോജിച്ച അസ്തിവാര രീതിയാണ്. കൂടാതെ സന്ദര്ഭത്തിനനുസരിച്ച് പിയറുകളോ കിണറുകളോ ഉപയോഗിക്കാറുണ്ട്; ഇവ നിര്മിതിക്ക് ഈടും ദീര്ഘായുസ്സും വര്ധിപ്പിക്കും.

കരിമണ്ണ്. അസ്തിവാര നിര്മാണത്തിനു സാധാരണ ഗതിയില് തീരെ അനുയോജ്യമല്ലാത്ത മണ്ണാണിത്. ഇന്ത്യയില് ഡെക്കാന് പീഠഭൂമിയിലും, വിന്ധ്യാപര്വത പ്രദേശങ്ങളിലും, തെക്കേ ഇന്ത്യയില് പല ഭാഗത്തും കരിമണ്ണ് കണ്ടുവരുന്നു. ഈര്പ്പരഹിതമായ കരിമണ്ണ് സാമാന്യം മെച്ചപ്പെട്ട ഭാരവാഹിത്വശേഷിയുള്ളതാണ്. മഴപെയ്തോ മറ്റുവിധത്തിലോ ജലാംശം കലര്ന്നുകഴിഞ്ഞാല് ഇതിനു മുകളിലൂടെ ഒരു മനുഷ്യനുപോലും താഴ്ന്നുപോവാതെ നടന്നു നീങ്ങാന് പ്രയാസമാണ്. തമിഴ്നാട്ടിലെ നെയ്വേലി പദ്ധതി പ്രദേശം ഇത്തരം കരിമണ്ണ് നിറഞ്ഞതാണ്.

കരിമണ് പ്രദേശങ്ങളില് അസ്തിവാരങ്ങള് നിര്മിക്കുന്നതിനു പ്രത്യേകം മുന്കരുതലുകള് സ്വീകരിക്കാറുണ്ട്. അവയില് ചിലത് താഴെപറയുന്നു: (1) ഒരു ച.മീറ്ററിന് 5,000 കി.ഗ്രാം ഭാരത്തില് കൂടാതിരിക്കാന് ശ്രദ്ധിക്കുക; (2) ഈര്പ്പരഹിതമാകുമ്പോള് മണ്ണിനുണ്ടാകാവുന്ന വിള്ളലിന്റേതിനെക്കാള് ആഴത്തില് അസ്തിവാരമിടുക; (3) വലിവു പ്രതിബലം (tensile stress) ഉണ്ടാകുന്നെങ്കില് അത് പ്രതിരോധിക്കുന്നതിനു പ്രബലിത കോണ്ക്രീറ്റുപയോഗിച്ച് അസ്തിവാരം പണിയുക; (4) കരിമണ്ണ് ആവശ്യമായ ആഴത്തിലും വിസ്തീര്ണത്തിലും കുഴിച്ചുമാറ്റി ആ സ്ഥാനത്ത് മണലോ യുക്തമായ മറ്റു പദാര്ഥങ്ങളോ നിറച്ച് അതില് അസ്തിവാരം നിര്മിക്കുക. ഇത് കരിമണ്ണും അസ്തിവാരവും തമ്മില് നേരിട്ട് ബന്ധപ്പെടുന്നതു തടയുകയും മറ്റുവിധത്തില് നിര്മിതിക്ക് ഈടു നല്കുകയും ചെയ്യും.

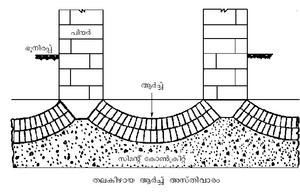

കരിമണ് പ്രദേശത്തിന്റെ പ്രത്യേകതകള്ക്കനുസരിച്ച് വിവിധതരം അസ്തിവാരങ്ങള് ഉപയോഗപ്പെടുത്താവുന്നതാണ്. കുറഞ്ഞ ആഴംവരെ മാത്രമാണ് കരിമണ്ണ് ഉള്ളതെങ്കില് അത്രയും ആഴത്തില് അതു നീക്കം ചെയ്ത് അസ്തിവാരം കരിമണ്ണിനടിയില് എത്തത്തക്കവിധം നിര്മിക്കാം. കരിമണ്ണിന്റെ ആഴം 1മ്മ മീ. വരെ മാത്രമുള്ളപ്പോള് ഇതാണനുയോജ്യം. ഇത്തരം ഒരു അസ്തിവാരമാണ് ചിത്രത്തില് കാണിച്ചിരിക്കുന്നത്.

3 മീറ്ററിലേറെ ആഴത്തില് കരിമണ്ണും അതിനു താഴെ അനുവദനീയമായ ആഴത്തില് ഉറച്ച മറ്റ് അസ്തിവാര പദാര്ഥങ്ങളുമുള്ളിടത്ത് ധാരകപൈലുകള് ഉപയോഗിക്കാവുന്നതാണ്. കരിമണ്പ്രദേശത്തെ പൈല് അസ്തിവാരമാണ് ചിത്രത്തില് കാണിച്ചിരിക്കുന്നത്. കരിമണ് പ്രദേശത്ത് പ്രബലിത കോണ്ക്രീറ്റ് പൈലുകളാണ് സാധാരണ ഉപയോഗിച്ചുവരുന്നത്.

വളരെ ഭാരക്കൂടുതലുള്ള കെട്ടിടങ്ങള്ക്ക് അനുയോജ്യമായ കരിമണ് പ്രദേശങ്ങളില് പിയറുകളും ആര്ച്ചുകളുമുപയോഗിച്ച് അസ്തിവാരം നിര്മിക്കാറുണ്ട്. ഇത്തരം അസ്തിവാരങ്ങള്ക്കു ചെലവു കൂടുമെങ്കിലും ഈ രീതി പലതുകൊണ്ടും ആശാസ്യമാണ്.

ആഴംകുറഞ്ഞ അസ്തിവാരങ്ങള്ക്ക് കരിമണ്ണില് മണല്വശങ്ങളുപയോഗിച്ചുള്ള അസ്തിവാര നിര്മാണരീതി പ്രചാരത്തിലുണ്ട്. ആവശ്യമായ ആഴത്തില് കരിമണ്ണു കുഴിച്ച് 30 സെ.മീ. കനത്തില് മണലോ ചരലോ വിരിച്ച് ചിത്രത്തില് കാണിച്ചിരിക്കുന്നതുപോലെ ഇരുവശത്തും മണലിട്ട് കോണ്ക്രീറ്റ് അസ്തിവാരം നിര്മിക്കാവുന്നതാണ്.

ഉരുക്കുഗ്രില് അസ്തിവാരവും റാഫ്റ്റ് അസ്തിവാരവും പ്രബലിതകോണ്ക്രീറ്റുകൊണ്ടുള്ള മറ്റ് അസ്തിവാരങ്ങളും സന്ദര്ഭത്തിനു യോജിച്ചവിധം ആവശ്യമായ മുന്കരുതലുകള് സ്വീകരിച്ച് കരിമണ് പ്രദേശത്ത് ഉപയോഗപ്പെടുത്താവുന്നതാണ്. കരിമണ് പ്രദേശങ്ങളില് അസ്തിവാരം നിര്മിക്കാനുപയോഗിക്കുന്ന പ്രത്യേക രീതികളില് ചിലതു കളിമണ് പ്രദേശങ്ങളിലും അസ്തിവാര നിര്മാണത്തിനുപയോഗിക്കുന്നവയാണ്.

ശില. ശില പൊതുവേ നല്ല ഒരസ്തിവാരപദാര്ഥമാണ്. ഭാരവാഹിത്വശേഷിയുടെ അടിസ്ഥാനത്തില് ശിലകളുടെ പ്രത്യേകതകള് മനസ്സിലാക്കേണ്ടതാവശ്യമാണ്. നല്ല ശിലയ്ക്ക് അതിന്റെ സ്വാഭാവികമായ കിടപ്പില് വളരെ കൂടുതല് ഭാരം താങ്ങാന് കഴിവുണ്ട്. കരിങ്കല്ല്, മണല്ക്കല്ല്, ചിലയിനം ചുണ്ണാമ്പുകല്ല് മുതലായ ശിലകള്ക്ക് നല്ല ഉറപ്പും, വളരെ കൂടുതല് ഭാരധാരണക്ഷമതയുമുണ്ട്. തുടര്ച്ചയില്ലായ്മമൂലം തകരാറുള്ള ശിലകള്ക്ക് ഈ ഗുണങ്ങള് നന്നേ കുറവുമായിരിക്കും. കാഴ്ചയില് ഒറ്റ ശിലയായി തോന്നിക്കാമെങ്കിലും ചില ശിലകള് സൂക്ഷ്മമായ വിള്ളലുകളോടുകൂടിയതായിരിക്കും. ഫലത്തില് ഒറ്റപ്പെട്ട പല ശിലകള് കൂടിച്ചേര്ന്നതായിരിക്കുമത്. ചുണ്ണാമ്പുകല്ല്, ജിപ്സം മുതലായവയില് അലിയാനുള്ള പ്രവണതയുടെ ഫലമായി വളരെ വലിയ വിള്ളലുകള് (cracks), കുഴികള് മുതലായവ കാണപ്പെടാറുണ്ട്. ഭൌമജലത്തിന്റെ (ground water) പ്രവര്ത്തനഫലമായോ, മറ്റു രാസപ്രവര്ത്തനഫലമായോ നല്ലയിനം ശിലകള്ക്കുതന്നെ വിഘടനം സംഭവിച്ച് ബലക്ഷയം നേരിടാറുണ്ട്. ശിലയുടെ ദൃശ്യഭാഗത്തെക്കാള് അതിന്റെ ഭാരവാഹിത്വശേഷി ആശ്രയിച്ചിരിക്കുന്നത് ശിലയുടെ ആന്തരമായ പ്രത്യേകതകളിലാണ്. ചില സ്ഥലങ്ങളില് അനേകം മീറ്ററോളം ആഴത്തില് അപക്ഷീണശിലകള് (weathered rocks) കാണപ്പെടുന്നുണ്ട്. സാധാരണ ശിലകളുടെ രൂപവും ഘടനയും തന്നെയാണ് അപക്ഷീണ ശിലകള്ക്കുമുള്ളതെങ്കിലും അതിന് ഉറപ്പും ഭാരധാരണക്ഷമതയും കുറവാണ്.

ഷെയ്ലുകള് (Shales), എക്കല് കല്ലുകള് (silt stones), ഉറപ്പില്ലാത്ത മണല്ക്കല്ലുകള് മുതലായ ശിലകള് ഭൗമപ്രക്രിയ (geological process) മൂലം വേണ്ടവിധം ഒതുക്കപ്പെട്ടിട്ടുള്ളവയല്ല. ഇത്തരം ശിലകളില് കൂടുതല് ഭാരം വന്നാല് വിഘടനം സംഭവിച്ച് നിര്മതിയുടെ തകര്ച്ചയ്ക്കിടയാകുന്നതാണ്. ഭൂവിജ്ഞാനീയ (geological) പരീക്ഷണങ്ങള്ക്കും എന്ജിനീയറിങ് പരീക്ഷണങ്ങള്ക്കും ശേഷമേ അസ്തിവാരപദാര്ഥമെന്ന നിലക്ക് ഏതു ശിലയും എത്രമാത്രം മെച്ചപ്പെട്ടതാണെന്ന് തീരുമാനിക്കാനാവുകയുള്ളു.

ശിലയുടെ ഉപരിഭാഗത്തുള്ള അയഞ്ഞതും ദുര്ബലവുമായ ഭാഗങ്ങള് നീക്കിക്കളഞ്ഞ് സാധാരണഗതിയില് അസ്തിവാരം നിര്മിക്കാവുന്നതാണ്. ശില ഏറ്റവും നല്ല ഒരു അസ്തിവാരപദാര്ഥമാണെങ്കിലും അതില് അസ്തിവാരത്തിനുവേണ്ട കുഴിയെടുക്കുന്നതിനുള്ള ചെലവ് മറ്റേതുതരം പദാര്ഥത്തെക്കാളും വളരെ കൂടുതലാണ്. ചരിഞ്ഞ ഉപരിതലത്തോടുകൂടിയ ശിലകളില് പടവ് അസ്തിവാരം കൂടുതല് അനുയോജ്യമാണ്. ഇങ്ങനെ പടവ് അസ്തിവാരം ഉപയോഗിക്കുന്നതുകൊണ്ട് നിര്മിതിയുടെ തെന്നിമാറാനുള്ള (slip) പ്രവണത തടയാനും, വാനംതോണ്ടല് പരമാവധി കുറവായതുകൊണ്ട് ചെലവു കുറയ്ക്കാനും കഴിയുന്നു. ശിലയില് വിടവുകളോ പിളര്പ്പോ ഉണ്ടെങ്കില് കോണ്ക്രീറ്റ് ഉപയോഗിച്ച് ശ്രദ്ധാപൂര്വം അവ അടച്ച് നന്നായി ഉറപ്പിക്കേണ്ടതാണ്. പിളര്പ്പ് ഏറെ വലുതാണെങ്കില് ആര്ച്ചുകെട്ടി ആ കുറവ് പരിഹരിക്കാം. നിര്മാണസ്ഥലത്ത് ജല ഉറവ നിലവിലുണ്ടെങ്കില് അസ്തിവാരത്തെ അത് പ്രതികൂലമായി ബാധിക്കാത്തവിധത്തില് അപവാഹത്തോടുകളും (drainage) മറ്റും ഉപയോഗിച്ച് ഭിന്നദിശകളിലേക്ക് അവ തിരിച്ചുവിടേണ്ടതാണ്. കുന്നിന് ചെരിവുകളിലുള്ള ശിലാപ്രദേശങ്ങളില് അസ്തിവാരം നിര്മിക്കുമ്പോള് ഇത്തരം കാര്യങ്ങള് പ്രത്യേക ശ്രദ്ധ അര്ഹിക്കുന്നുണ്ട്. അനുവദനീയ ഭാരവാഹിത്വശേഷി ച.മീ. ന് 44 ടണ് മുതല് 228 ടണ്വരെ ശിലകളുടെ തരത്തിനനുസരിച്ച് ഉപയോഗപ്പെടുത്താറുണ്ട്.

തരനിര്ണയനം

അസ്തിവാര തരനിര്ണയനം പല ഘടകങ്ങളെ ആശ്രയിച്ചിരിക്കുന്നു. നിര്മിതിയുടെ പ്രത്യേകതകള്, അസ്തിവാരത്തിന് താങ്ങേണ്ടിവരുന്ന ഭാരം, അസ്തിവാരപദാര്ഥത്തിന്റെ എന്ജിനീയറിങ് ഗുണങ്ങള്, അസ്തിവാരനിര്മാണത്തിനാവശ്യമായ ചെലവ് മുതലായവയാണ് പ്രധാനഘടകങ്ങള്. കണിശമായി അസ്തിവാര തരനിര്ണയനം ചെയ്യാന് പല പ്രയാസങ്ങളുമുണ്ട്. ഓരോ പ്രത്യേക പ്രശ്നത്തിനും ഒന്നിലധികം തരം അസ്തിവാരങ്ങള് പ്രായോഗികമായിരിക്കും. മാത്രമല്ല, അനുഭവങ്ങള്ക്കാണ് അസ്തിവാര തരനിര്ണയനത്തില് സുപ്രധാനമായ സ്ഥാനം.

ഒരു നിര്മിതിയുടെ അസ്തിവാരതരനിര്ണയനത്തിനു വിവിധ ഘട്ടങ്ങളുണ്ട്. പടിപടിയായി പരിഗണിക്കേണ്ട പ്രധാനപ്പെട്ട 5 ഘട്ടങ്ങള് താഴെ പറയുന്നവയാണ്. (1) ഉപരിഭാഗസംരചനയുടെ (super structure) പ്രത്യേകതകളെക്കുറിച്ച് ഏകദേശമുള്ള വിവരങ്ങള് പരിഗണിച്ച് അവ അസ്തിവാരത്തിലേക്കു പകരുന്ന ഭാരം കണക്കാക്കുക; (2) അസ്തിവാര പദാര്ഥങ്ങളുടെ എന്ജിനീയറിങ് ഗുണങ്ങള് സാമാന്യമായി പഠിക്കുക; (3) ഈ പ്രത്യേകതകളില് പ്രായോഗികമായേക്കാവുന്ന അസ്തിവാരങ്ങളില് ഓരോന്നിനെക്കുറിച്ചും പ്രത്യേകം പരിഗണിക്കുക; അവയില് ഉചിതമായ ഭാരധാരണക്ഷമതയില്ലാത്തവയെയും അപകടകരമായ കീഴ്പോട്ടിരിക്കലിന് സാധ്യതയുള്ളവയെയും നിരാകരിച്ച് അനുയോജ്യമായേക്കാവുന്ന ചുരുക്കം ചിലതുമാത്രം തിരഞ്ഞെടുക്കുക; (4) ഇവയില് ഓരോന്നിനെക്കുറിച്ചും വിശദമായി പരിശോധിച്ച് ആവശ്യമെങ്കില് ഏറ്റവും സാധ്യതയുള്ളവയ്ക്ക് ഏകദേശ ഡിസൈനുകള് തയ്യാറാക്കുക. ഇതിനായി അസ്തിവാരപദാര്ഥത്തിന്റെ എന്ജിനീയറിങ് ഗുണങ്ങള്, നിര്മിതിയുടെ ഭാരം, ചിലപ്പോള് പൈലുകളുടെ എണ്ണം, അളവുകള് മുതലായവ കൃത്യമായി കണക്കുകൂട്ടേണ്ടതുണ്ട്; (5) അനുയോജ്യമെന്നു കരുതി ഏകദേശ ഡിസൈന് തയ്യാറാക്കുന്ന അസ്തിവാരതരങ്ങളുടെ എസ്റ്റിമേറ്റുകള് എടുക്കുകയാണ് അടുത്തപടി. ഇവയില്നിന്നും ചെലവു കുറഞ്ഞതും ഏറ്റവും അനുയോജ്യമായതുമായ അസ്തിവാരതരം തിരഞ്ഞെടുക്കുകയാണ് അവസാനത്തെപടി.

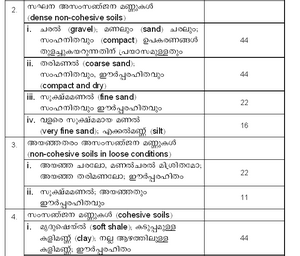

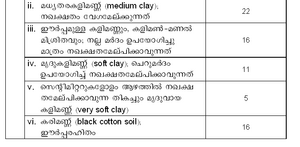

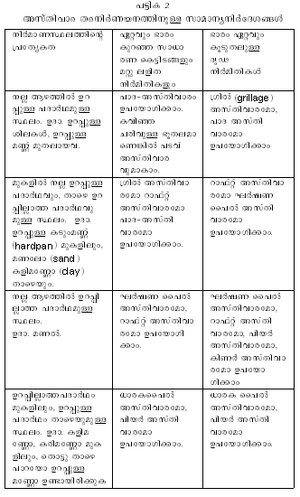

അസ്തിവാരതരനിര്ണയനത്തിനുള്ള സാമാന്യനിര്ദേശങ്ങള് പട്ടിക 2-ല് കൊടുത്തിരിക്കുന്നു.

ജലനിയന്ത്രണം

ഭൂഗര്ഭജലനിരപ്പിനെക്കാള് ആഴത്തിലും, ഒഴുക്കുള്ള വെള്ളത്തിനടിയിലും, പലപ്പോഴും അസ്തിവാരങ്ങള് നിര്മിക്കേണ്ടിവരും. ഇതിനു ജലനിയന്ത്രണം ആവശ്യമാണ്. ചെളിമണ്ണില് വെള്ളക്കിനിവ് കുറവായിരിക്കുമെങ്കിലും, മണല്, പൂഴിമണല്, കരിങ്കല്ച്ചില്ലുകള് മുതലായവയില് അത് വളരെക്കൂടുതലായിരിക്കും. ഇടിഞ്ഞുവീഴാനുള്ള സാധ്യതകൊണ്ട് വാനംതോണ്ടിയ കുഴിച്ചരിവുകളെയും (excavation slopes) കീഴ്പ്പോട്ടിരിക്കാനുള്ള സാധ്യതകൊണ്ട് നിര്മിതികളെയും ഇത്തരം ജലക്കിനിച്ചില് ദോഷകരമായി ബാധിക്കാവുന്നതാണ്. ജലക്കിനിച്ചില്മൂലമുണ്ടാകുന്ന പ്രതിപ്രവര്ത്തനഫലമായി അസ്തിവാരപദാര്ങ്ങളുടെ ഭാരവാഹിത്വശേഷി കുറയാനുമിടയുണ്ട്. അപവാഹത്തോടുകളും (drainage ditches) കുഴിപ്പമ്പുകളും (Sump pumps) ഉപയോഗപ്പെടുത്തി വെള്ളക്കിനിച്ചില് മൂലമുള്ള പ്രയാസങ്ങള് ഒട്ടൊക്കെ ഒഴിവാക്കാന് കഴിയും. സൂക്ഷ്മപദാര്ഥങ്ങള് അരിച്ചുമാറ്റി വെള്ളംമാത്രം പുറത്തു കൊണ്ടുവരുന്നതിനുള്ള അരിപ്പകള് കുഴിപ്പമ്പുകളുടെ അടിഭാഗത്ത് സജ്ജീകരിച്ചിരിക്കും. ജല ഉറവിന്റെ നിരക്കനുസരിച്ച് ഉചിതമായ പമ്പുകള് ഒന്നു മുതല് മൂന്നു വരെ മീ. അകലത്തില് സ്ഥാപിച്ച് പ്രവര്ത്തിപ്പിച്ചാല് ജലനിരപ്പ് 4 മുതല് 6 വരെ മീ. പമ്പുചെയ്ത് കുറയ്ക്കാന് കഴിഞ്ഞേക്കും. ജലനിരപ്പ് ഉചിതമായി കുറയ്ക്കാന് കഴിഞ്ഞാല് അസ്തിവാരപദാര്ഥങ്ങള് കുഴിച്ചുമാറ്റാന് എളുപ്പമുണ്ട്. വാനം തോണ്ടലിന്റെ ആഴവര്ധനവിനനുസരിച്ച് കൂടുതല് ശക്തിയും വ്യാസവുമുള്ള പമ്പുകളുപയോഗിച്ചും, പമ്പുകളുടെ എണ്ണം കൂട്ടിയും നിര്ജലീകരണം തുടരാവുന്നതാണ്. ഇത്തരം ലളിതമാര്ഗങ്ങള് ഇടത്തരം തരിമണലിലും, ചൊരിമണലില് നിന്ന് കളിമണ്ണിലേക്ക് വെള്ളക്കിനിച്ചില് ഉണ്ടാകുമ്പോഴും, എക്കല്മണ്ണിലും പ്രായോഗികമായെന്നുവരില്ല. സന്ദര്ഭത്തിനനുസരിച്ച് ജലനിയന്ത്രണത്തിന് അനുയോജ്യമായ മാര്ഗങ്ങള് സ്വീകരിക്കേണ്ടതാണ്.

അസ്തിവാരപദാര്ഥങ്ങളുറപ്പിക്കല്

ചില സാഹചര്യങ്ങളില്, ഉറപ്പുകുറഞ്ഞ അസ്തിവാരപദാര്ഥങ്ങളുള്ള സ്ഥലങ്ങളില് കൃത്രിമമാര്ഗങ്ങള് അവലംബിച്ച് അസ്തിവാരപദാര്ഥങ്ങള് ഉറപ്പുള്ളതാക്കി അസ്തിവാരനിര്മാണത്തിന്റെ ചെലവു ചുരുക്കാന് കഴിയും. കാലാവസ്ഥാപ്രാതികൂല്യങ്ങളെ ചെറുക്കുന്നതിന് മാത്രമുദ്ദേശിക്കപ്പെട്ടിട്ടുള്ള നന്നേ ഭാരക്കുറവുള്ള കെട്ടിടങ്ങളുണ്ട്. വ്യാവസായികാവശ്യങ്ങള്ക്കുള്ള കെട്ടിടങ്ങളില് ചിലത് ഇത്തരത്തിലുള്ളതാണ്. നിസ്സാരമായ ഭാരംമാത്രമേ ഇത്തരം കെട്ടിടങ്ങള് അസ്തിവാരത്തിലേക്കു പകരുകയുള്ളു. വളരെ ദുര്ബലമായ അസ്തിവാരപദാര്ഥമാണ് നിര്മാണസ്ഥലത്തുള്ളതെന്നുംവരാം. വിള്ളലോ പിളര്പ്പോ അതുപോലെ മറ്റു തകരാറുകളോ കൊണ്ട് വളരെ ദുര്ബലമായ ശിലകളോ ഉറപ്പു കുറഞ്ഞ ചെമ്മണ്ണോ ആണുള്ളതെങ്കില് യഥാക്രമം കോണ്ക്രീറ്റുപയോഗിച്ച് വിള്ളലുകളും വിടവുകളും അടച്ചോ സിമന്റ് ചാന്ത് ഗ്രൌട്ട് ചെയ്തോ അസ്തിവാരപദാര്ഥത്തിന്റെ ഉറപ്പ് വര്ധിപ്പിക്കാവുന്നതും നിര്മാണച്ചെലവു കുറഞ്ഞ അസ്തിവാരങ്ങള് നിര്മിക്കാവുന്നതുമാണ്. കുറച്ചു കൂടി ആഴത്തിലുളള അസ്തിവാരപദാര്ഥം മര്ദവിധേയമാകുന്നതാണെങ്കില് ചെലവുകൂടിയതെങ്കിലും യോജിച്ച അസ്തിവാരങ്ങള് തന്നെ നിര്മിക്കേണ്ടതാണ്. ഉദ്ദേശിക്കപ്പെട്ടിട്ടുള്ള ശില്പത്തിന്റെ വിസ്തീര്ണത്തെക്കാള് അല്പം കൂടുതല് വിസ്തീര്ണത്തിലും ആവശ്യമായ ആഴത്തിലും ദുര്ബലമായ അസ്തിവാരപദാര്ഥങ്ങള് നീക്കം ചെയ്ത് ഉചിതമായ തരം മണ്ണിട്ട് ഉറപ്പിച്ചശേഷം അസ്തിവാരനിര്മാണം നടത്താവുന്നതാണ്. ചൊരിമണല് പ്രദേശങ്ങളിലും എക്കല്മണ്ണിലും ചതുപ്പുപ്രദേശങ്ങളിലും ഈ രീതി പ്രയോഗിക്കപ്പെടാറുണ്ട്. അടിയിലുള്ള പദാര്ഥം പുതുതായിടുന്ന മണ്ണില്ക്കൂടി വ്യാപിക്കുന്ന ഭാരം താങ്ങാന് കെല്പില്ലാത്തത്ര ദുര്ബലമാണെങ്കില് ഈ മാര്ഗം പ്രായോഗികമല്ല.

ഷോറിങ്ങും അണ്ടര്പിന്നിങ്ങും

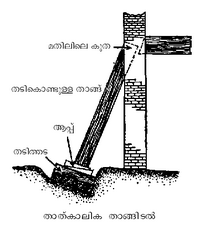

ഒരു നിര്മിതിയുടെ അസ്തിവാരത്തിനു തൊട്ടടുത്ത് അതിനെക്കാള് ആഴത്തില് മറ്റൊരു അസ്തിവാരം പണിയേണ്ടിവരുമ്പോള് നിലവിലുള്ള അസ്തിവാരത്തിനു തകരാറു സംഭവിച്ച് നിര്മിതിയുടെ തകര്ച്ചക്കിടയായേക്കും. ഇതു തടയുന്നതിന് നിലവിലുള്ള നിര്മിതിയ്ക്ക് ഉചിതമായ ആഴത്തില് വാനംതോണ്ടി താത്കാലിക താങ്ങുകളിടുക സാധാരണമാണ്. ഇങ്ങനെ കൊടുക്കുന്ന താത്കാലിക താങ്ങുകള്ക്ക് ഷോറിങ്ങ് (shoring) എന്നു പറയുന്നു.

ഷോറിങ്ങ് പല തരത്തിലുണ്ട്. താങ്ങു കൊടുക്കേണ്ടതു മതിലിനാണെങ്കില് മതിലില് കുതകള് (notch) ഉണ്ടാക്കി ചരിഞ്ഞ തൂണുകള് ആ കുതകളില് കടത്തി താങ്ങു കൊടുക്കാവുന്നതാണ്. ഈ തൂണുകളുടെ അടിയില് അതിനെ താങ്ങുന്നതിനുള്ള താത്കാലിക സജ്ജീകരണങ്ങളുമുണ്ടായിരിക്കും. താരതമ്യേന ഭാരക്കുറവുള്ള നിര്മിതികള്ക്കേ ഈ മാര്ഗം ഉപയോഗിക്കാറുള്ളു. മതിലുകളുടെയും സ്തംഭങ്ങളുടെയും (columns) അടിഭാഗം തുരന്ന് അസ്തിവാരത്തിനും നിര്മതിക്കും ഇടയ്ക്ക് ജായ്ക്കുകള് (jacks) വച്ച് കൂടുതല് മെച്ചപ്പെട്ട താത്കാലിക താങ്ങുകള് കൊടുക്കാവുന്നതാണ്. തൊട്ടടുത്ത് നടന്നുകൊണ്ടിരിക്കുന്ന വാനംതോണ്ടല് പുരോഗമിക്കുന്നതിനനുസരിച്ച് നിലവിലുള്ള നിര്മിതിക്ക് അനുഭവപ്പെടാവുന്ന ചലനങ്ങള് ഇത്തരം ജാക്കുകള് ക്രമീകരിച്ച് പരിഹരിക്കാന് കഴിയും.

ചില പ്രത്യേക സാഹചര്യങ്ങളില് നിലവിലുള്ള നിര്മിതിയുടെ ദുര്ബലമായിക്കൊണ്ടിരിക്കുന്ന അസ്തിവാരം മാറ്റി മെച്ചപ്പെട്ട മറ്റൊന്ന് സ്ഥാപിക്കേണ്ടതായോ നിലവിലുള്ള അസ്തിവാരം കൂടുതല് ശക്തിപ്പെടുത്തേണ്ടതായോ വരാം. ഇത്തരത്തില് പുതിയ ഒരസ്തിവാരം പണിയുന്നതിനോ, നിലവിലുള്ള അസ്തിവാരം ബലപ്പെടുത്തുന്നതിനോ അണ്ടര്പിന്നിങ്ങ് (under pinning) എന്നു പറയുന്നു; ഇതിനു സ്ഥിര താങ്ങിടല് എന്നും പറയാം. ഒരു മതിലിന്റെ നിലവിലുള്ള അപര്യാപ്തമായ പാദാസ്തിവാരം നീക്കി, പകരം കൂടുതല് ആഴത്തിലുള്ളതും മെച്ചപ്പെട്ടതുമായ ഒരു പാദാസ്തിവാരം പണിയുന്നത് അണ്ടര്പിന്നിങ്ങിനുള്ള ഏറ്റവും ലളിതമായ ഉദാഹരണമാണ്. കല്ലുകൊണ്ടോ കോണ്ക്രീറ്റുകൊണ്ടോ നിര്മിച്ചിട്ടുള്ള മതിലിന്റെ അസ്തിവാരത്തില് ഒരു ചെറുഭാഗം താത്കാലികമായി നീക്കം ചെയ്താലും മതിലിന് അപകടമൊന്നും സംഭവിക്കുകയില്ല. അനുയോജ്യമായ ആഴത്തില് കുഴിച്ച് മതിലിന്റെ നിലവിലുള്ള അസ്തിവാരം 1 മുതല് 3 വരെ മീറ്റര് നീളത്തില് നീക്കം ചെയ്ത് കൂടുതല് മെച്ചപ്പെട്ട പാദഅസ്തിവാരം തത്സ്ഥാനത്ത് പുനര്നിര്മിച്ച് മതിലിനോട് യോജിപ്പിക്കാന് കഴിയും. ഒരു ഭാഗം പണിതീര്ന്നു കഴിഞ്ഞാല് ഇതുപോലെ തൊട്ടടുത്ത് പണി തുടരാവുന്നതും ഇങ്ങനെ നിലവിലുണ്ടായിരുന്ന അസ്തിവാരം മുഴുവന് നീക്കം ചെയ്ത് തികച്ചും പുതിയ ഒന്ന് നിര്മിക്കാവുന്നതുമാണ്. അസ്തിവാരത്തിന്റെ ഒരു ചെറുഭാഗം നീക്കം ചെയ്താല് അപകടം സംഭവിക്കുന്ന മതിലുകളുമുണ്ടാകും. ഇത്തരം മതിലുകളില് ദ്വാരങ്ങള് തുരന്ന് അവയ്ക്കിടയിലൂടെ തിരശ്ചീനതുലാങ്ങള് (horizontal beams) തിരുകി അവയെ താത്കാലികമായി താങ്ങിനിര്ത്താന് കഴിയും. തുലാങ്ങളുടെ രണ്ടറ്റത്തും താത്കാലിക ജാക്കുകളും പാദങ്ങളും (footing) കൊടുക്കുകയുമാകാം. തുലാങ്ങളില് മതില് താങ്ങിനിര്ത്തിക്കൊണ്ട് പഴയ അസ്തിവാരം കുഴിച്ചുമാറ്റി പുതിയവ നിര്മിക്കാന് കഴിയും. സ്തംഭങ്ങള്ക്കും ഇത്തരത്തില് പുതിയ അസ്തിവാരം നിര്മിക്കാവുന്നതാണ്.

നിര്മിതിയുടെ അസ്തിവാരം അപര്യാപ്തമാണെന്നു കാണുമ്പോള് നിലവിലുള്ള അസ്തിവാരത്തെ ശക്തിപ്പെടുത്താന് കൂടുതല് ആഴത്തില് പുതിയ താങ്ങുകള് നല്കാറുണ്ട്. പുതിയ താങ്ങുകള്, പലപ്പോഴും കുഴികള് കുഴിച്ച് അവയില് സ്ഥാപിക്കുന്ന പിയറുകളോ പൈലുകളോ ആയിരിക്കും. ഇതും അണ്ടര്പിന്നിങ്ങ് എന്നു പേരുള്ള സ്ഥിരം താങ്ങിടലാണ്.

താത്കാലിക താങ്ങുകളില്നിന്നു പഴയ അസ്തിവാരത്തിന്റെ സ്ഥാനത്തു നിര്മിച്ച പുതിയ അസ്തിവാരത്തിലേക്കു നിര്മിതി മാറ്റുമ്പോള് അവ കീഴ്പ്പോട്ടിരിക്കാനോ മറ്റുതരത്തില് തകര്ന്നുപോകാനോ സാധ്യതയുണ്ട്; പുതിയ അസ്തിവാരത്തിലേക്കുള്ള മാറ്റം മൂലം നിര്മിതിയില് വിള്ളലോ പിളര്പ്പോ ഉണ്ടാകാനും സാധ്യതയുണ്ട്. പുതിയ അസ്തിവാരങ്ങളെ പൂര്വപ്രബലനം (prestressing) ചെയ്യുകവഴി ഈ ന്യൂനത ഒഴിവാക്കാന് കഴിയും. കോണ്ക്രീറ്റുകൊണ്ടുള്ളതാണ് പുതിയ അസ്തിവാരമെങ്കില് കോണ്ക്രീറ്റ് ഉറയ്ക്കുകയും ചുരുങ്ങല് (contraction) അവസാനിക്കുകയും ചെയ്യുന്നതുവരെ ജാക്കുകള്പോലുള്ള താത്കാലിക താങ്ങുകള് തത്സ്ഥാനത്തുതന്നെ നിലനിര്ത്തേണ്ടതാണ്.

രണ്ടാം ലോകയുദ്ധകാലത്ത് യുദ്ധകാലപരിതഃസ്ഥിതിക്കു യോജിച്ച വിധത്തില് വിവിധ രാജ്യങ്ങളിലെ പാലങ്ങള്ക്ക് വീതി വര്ധിപ്പിക്കേണ്ടതായി വന്നു. ഇത്തരം പാലങ്ങള്ക്കു വിപുലമായ രീതിയില് അണ്ടര്പിന്നിങ് ഉപയോഗപ്പെടുത്തിയിട്ടുണ്ട്. നോ: അണക്കെട്ടുകള്; എന്ജിനീയറിങ് ഭൂവിജ്ഞാനീയം; പാലങ്ങള്