This site is not complete. The work to converting the volumes of സര്വ്വവിജ്ഞാനകോശം is on progress. Please bear with us

Please contact webmastersiep@yahoo.com for any queries regarding this website.

Reading Problems? see Enabling Malayalam

അച്ചുവാര്പ്പ്, മര്ദിത

സര്വ്വവിജ്ഞാനകോശം സംരംഭത്തില് നിന്ന്

(New page: = അച്ചുവാര്പ്പ്, മര്ദിത = ജൃലൌൃലഉശല രമശിെേഴ ദ്രവീകൃത ലോഹത്തെ ഉന്നതമ...) |

Mksol (സംവാദം | സംഭാവനകള്) (→അച്ചുവാര്പ്പ്, മര്ദിത) |

||

| (ഇടക്കുള്ള 5 പതിപ്പുകളിലെ മാറ്റങ്ങള് ഇവിടെ കാണിക്കുന്നില്ല.) | |||

| വരി 1: | വരി 1: | ||

| - | = അച്ചുവാര്പ്പ്, മര്ദിത = | + | = അച്ചുവാര്പ്പ്, മര്ദിത = |

| - | + | Pressure- Die casting | |

| - | + | ||

| - | + | ||

ദ്രവീകൃത ലോഹത്തെ ഉന്നതമര്ദം ചെലുത്തി അച്ചുകളില് കടത്തി യന്ത്രസാമഗ്രികളും മറ്റും വാര്ത്തെടുക്കുന്ന യാന്ത്രികപ്രക്രിയ. കുറഞ്ഞ ദ്രവണാങ്കം ഉള്ള ലോഹങ്ങളും ലോഹസങ്കരങ്ങളും ആണ് ഈ നിര്മാണരീതിക്ക് കൂടുതല് യോജിച്ചത്. ഉരുപ്പടിയുടെ പ്രതിലോമരൂപം മുദ്രണം ചെയ്തിരിക്കുന്ന അച്ചുകളുടെ ഉള്ളിലേക്ക് വളരെ സമ്മര്ദത്തില് (5000 കി. ഗ്രാം/ച.സെ.മീ.) ഉരുക്കിയ ലോഹം കയറ്റി അതിനെ ഖരരൂപത്തിലാക്കുന്നു. | ദ്രവീകൃത ലോഹത്തെ ഉന്നതമര്ദം ചെലുത്തി അച്ചുകളില് കടത്തി യന്ത്രസാമഗ്രികളും മറ്റും വാര്ത്തെടുക്കുന്ന യാന്ത്രികപ്രക്രിയ. കുറഞ്ഞ ദ്രവണാങ്കം ഉള്ള ലോഹങ്ങളും ലോഹസങ്കരങ്ങളും ആണ് ഈ നിര്മാണരീതിക്ക് കൂടുതല് യോജിച്ചത്. ഉരുപ്പടിയുടെ പ്രതിലോമരൂപം മുദ്രണം ചെയ്തിരിക്കുന്ന അച്ചുകളുടെ ഉള്ളിലേക്ക് വളരെ സമ്മര്ദത്തില് (5000 കി. ഗ്രാം/ച.സെ.മീ.) ഉരുക്കിയ ലോഹം കയറ്റി അതിനെ ഖരരൂപത്തിലാക്കുന്നു. | ||

| വരി 8: | വരി 6: | ||

ഈ നിര്മാണരീതി 20-ശ.-ത്തിലെ കണ്ടുപിടിത്തമല്ലെങ്കിലും, മോട്ടോര്വാഹനനിര്മാണത്തിലുണ്ടായ പുരോഗതിക്കുശേഷമാണ് ഇത് വര്ധമാനമായത്. രണ്ടാം ലോകയുദ്ധത്തിനുശേഷം ഈ രീതി മറ്റേതു വാര്പ്പുരീതിയെക്കാളും കൂടുതല് വികാസം നേടി. വളരെ ചെറുതും ലഘുവുമായ യന്ത്രസാമഗ്രികള് മുതല് 20-25 കി. ഗ്രാം വരെ ഭാരമുളള അലൂമിനിയം യന്ത്രഭാഗങ്ങള്വരെ ഈ രീതിയില് നിര്മിക്കപ്പെടുന്നു. വളരെ മിനുസത്തിലും കൃത്യമായ അളവിലും ഇവ നിര്മിക്കാന് കഴിയുന്നതു കാരണം നിര്മാണാനന്തരം യാന്ത്രികമായ മിനുക്കുപണികള് അധികം ചെയ്യാതെതന്നെ ഇവ ഉപയോഗിക്കാം. കൂടിയ നിര്മാണവേഗവും മികച്ച ശക്തിയും ഈ രീതിയുടെ സവിശേഷതകളാണ്. | ഈ നിര്മാണരീതി 20-ശ.-ത്തിലെ കണ്ടുപിടിത്തമല്ലെങ്കിലും, മോട്ടോര്വാഹനനിര്മാണത്തിലുണ്ടായ പുരോഗതിക്കുശേഷമാണ് ഇത് വര്ധമാനമായത്. രണ്ടാം ലോകയുദ്ധത്തിനുശേഷം ഈ രീതി മറ്റേതു വാര്പ്പുരീതിയെക്കാളും കൂടുതല് വികാസം നേടി. വളരെ ചെറുതും ലഘുവുമായ യന്ത്രസാമഗ്രികള് മുതല് 20-25 കി. ഗ്രാം വരെ ഭാരമുളള അലൂമിനിയം യന്ത്രഭാഗങ്ങള്വരെ ഈ രീതിയില് നിര്മിക്കപ്പെടുന്നു. വളരെ മിനുസത്തിലും കൃത്യമായ അളവിലും ഇവ നിര്മിക്കാന് കഴിയുന്നതു കാരണം നിര്മാണാനന്തരം യാന്ത്രികമായ മിനുക്കുപണികള് അധികം ചെയ്യാതെതന്നെ ഇവ ഉപയോഗിക്കാം. കൂടിയ നിര്മാണവേഗവും മികച്ച ശക്തിയും ഈ രീതിയുടെ സവിശേഷതകളാണ്. | ||

| - | എന്നാല് യന്ത്രങ്ങളുടെയും, അച്ചുകളുടെയും ഭാരിച്ച വില ഈ രീതിക്കുള്ള അച്ചുവാര്ക്കലിന്റെ ( | + | എന്നാല് യന്ത്രങ്ങളുടെയും, അച്ചുകളുടെയും ഭാരിച്ച വില ഈ രീതിക്കുള്ള അച്ചുവാര്ക്കലിന്റെ (die casting) ഒരു പ്രധാന ന്യൂനതയാണ്. ഇതുകാരണം വന്തോതിലുള്ള ഉത്പാദനത്തില് മാത്രമേ ഇത് ലാഭകരമാകൂ. ഉത്പന്നങ്ങളുടെ രൂപത്തിലും വലുപ്പത്തിലുമുള്ള പരിമിതികളാണ് മറ്റൊരു പ്രധാന ന്യൂനത. കുറഞ്ഞ ദ്രവണാങ്കമുള്ള ലോഹങ്ങള് മാത്രമാണ് അച്ചുവാര്ക്കലിന് ഉപയോഗിച്ചുവന്നിരുന്നത്. എന്നാല് പുതിയ ലോഹസങ്കരങ്ങളുടേയും മറ്റും പുരോഗതിമൂലം കൂടുതല് ദ്രവണാങ്കമുളള ലോഹസങ്കരങ്ങളും അച്ചുവാര്ക്കലിന് ഉപയോഗിക്കാമെന്നായിട്ടുണ്ട്. നാകം, അലൂമിനിയം, മഗ്നീഷ്യം, ചെമ്പ്, കാരീയം, വെളുത്തീയം എന്നീ ലോഹങ്ങളും അവയുടെ സങ്കരങ്ങളുമാണ് വിപുലമായി അച്ചുവാര്ക്കലിന് ഉപയോഗിച്ചുവരുന്നത്. ഇവയില്തന്നെ ഏറ്റവും പറ്റിയവ നാകവും നാകം പ്രധാനാംശമായിട്ടുള്ള ലോഹസങ്കരങ്ങളുമാണ്. ഇവ താരതമ്യേന വളരെ വേഗത്തിലും കുറഞ്ഞ ചെലവിലും കൃത്യതയോടും നിര്മിക്കാന് കഴിയുന്നു. പിച്ചളലോഹസങ്കരങ്ങള് കൊണ്ടുള്ള ഉത്പന്നങ്ങള് വളരെ ശക്തിയുള്ളവയാണെങ്കിലും |

അവയുടെ ഉയര്ന്ന ദ്രവണാങ്കം അച്ചുകള്ക്ക് പൊതുവേ ഹാനികരമാണ്. അച്ചില് വാര്ത്ത ഉത്പന്നങ്ങള് ഏറ്റവും അധികം ഉപയോഗിക്കുന്നത് മോട്ടോര്വാഹനവ്യവസായത്തിലാണ്. അലൂമിനിയം-മഗ്നീഷ്യം ലോഹസങ്കരങ്ങള് അവയുടെ ഭാരക്കുറവു കാരണം വിമാനനിര്മാണത്തില് ധാരാളമായി ഉപയോഗിച്ചുവരുന്നു. | അവയുടെ ഉയര്ന്ന ദ്രവണാങ്കം അച്ചുകള്ക്ക് പൊതുവേ ഹാനികരമാണ്. അച്ചില് വാര്ത്ത ഉത്പന്നങ്ങള് ഏറ്റവും അധികം ഉപയോഗിക്കുന്നത് മോട്ടോര്വാഹനവ്യവസായത്തിലാണ്. അലൂമിനിയം-മഗ്നീഷ്യം ലോഹസങ്കരങ്ങള് അവയുടെ ഭാരക്കുറവു കാരണം വിമാനനിര്മാണത്തില് ധാരാളമായി ഉപയോഗിച്ചുവരുന്നു. | ||

| - | അച്ചുവാര്ക്കല് യന്ത്രങ്ങള്. ലോഹത്തെ സമ്മര്ദം ചെലുത്തി കരു( | + | '''അച്ചുവാര്ക്കല് യന്ത്രങ്ങള്'''. ലോഹത്തെ സമ്മര്ദം ചെലുത്തി കരു(mould)വില് നിര്ത്തുവാനുള്ള ഒരു ഇഞ്ചക്ഷന് ഉപകരണവും അച്ച് തുറക്കുവാനും അടയ്ക്കുവാനുമുള്ള ഒരു പ്രസ്സും ഈ യന്ത്രങ്ങളുടെ അവശ്യഘടകങ്ങളാണ്. രണ്ടു രീതിയിലാണ് ഈ യന്ത്രങ്ങള് പ്രവര്ത്തിക്കുന്നത്. 'ഹോട്ട് ചേംബര്' (hot chamber) രീതിയില് ലോഹം ഉരുക്കുന്നതും ഈ യന്ത്രങ്ങളില്തന്നെയാണ്. 'കോള്ഡ് ചേംബര്' (cold chember) രീതിയില് ഉരുകിയ ലോഹം കൈകൊണ്ടോ, യന്ത്രസഹായം കൊണ്ടോ അച്ചുകളുടെ ഉള്ളിലേക്ക് പായിക്കുന്ന സിലിണ്ടറില് കടത്തുന്നു. |

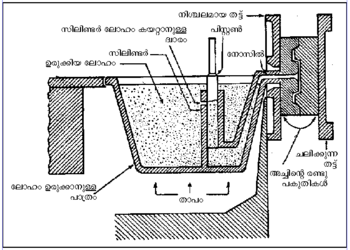

| - | ഹോട്ട് ചേംബര് രീതി. ഈ വാര്ക്കല് രീതിയില് പിസ്റ്റണ്കൊണ്ടോ അവമര്ദിതവായുകൊണ്ടോ ലോഹം ഖരീഭവിച്ചുകഴിയുന്നതുവരെ അതിനെ കരുവിനുള്ളില് സമ്മര്ദം ചെലുത്തി നിര്ത്തുന്നു. വാര്പ്പിരുമ്പുകൊണ്ടുള്ള സിലിണ്ടറും അതില് ചലിക്കുന്ന ഒരു പിസ്റ്റണും ലോഹം ഉരുക്കാനുളള സജ്ജീകരണങ്ങളുമാണ് ഈ യന്ത്രത്തിന്റെ പ്രധാന ഭാഗങ്ങള്. പാര്ശ്വത്തിലുള്ള ദ്വാരം വഴിയാണ് ഉരുക്കിയ ലോഹം സിലിണ്ടറില് കയറുന്നത്. പിസ്റ്റണ് താഴുമ്പോള് ഉരുക്കിയ ലോഹം സിലിണ്ടറില് നിന്നും ചഞ്ചു ( | + | '''ഹോട്ട് ചേംബര് രീതി.''' ഈ വാര്ക്കല് രീതിയില് പിസ്റ്റണ്കൊണ്ടോ അവമര്ദിതവായുകൊണ്ടോ ലോഹം ഖരീഭവിച്ചുകഴിയുന്നതുവരെ അതിനെ കരുവിനുള്ളില് സമ്മര്ദം ചെലുത്തി നിര്ത്തുന്നു. വാര്പ്പിരുമ്പുകൊണ്ടുള്ള സിലിണ്ടറും അതില് ചലിക്കുന്ന ഒരു പിസ്റ്റണും ലോഹം ഉരുക്കാനുളള സജ്ജീകരണങ്ങളുമാണ് ഈ യന്ത്രത്തിന്റെ പ്രധാന ഭാഗങ്ങള്. പാര്ശ്വത്തിലുള്ള ദ്വാരം വഴിയാണ് ഉരുക്കിയ ലോഹം സിലിണ്ടറില് കയറുന്നത്. പിസ്റ്റണ് താഴുമ്പോള് ഉരുക്കിയ ലോഹം സിലിണ്ടറില് നിന്നും ചഞ്ചു (nozzle) വഴിയായി അച്ചിനുള്ളില് കടക്കുന്നു. ലോഹം ഖരീഭവിച്ചു കഴിഞ്ഞ് പിസ്റ്റണ് ഉയര്ത്തുകയും പ്രസ്സിന്റെ തട്ടുകള് അകറ്റി ഉത്പന്നം അതിന്റെ രണ്ടു ഭാഗങ്ങളിലുംനിന്നു വേര്പെടുത്തി എടുക്കുകയും ചെയ്യാം. |

| + | [[Image:p210a.png|thumb|350x250px|right|ഹോട്ട് ചേംബര് രീതി]] | ||

| + | താഴ്ന്ന ദ്രവണാങ്കമുള്ള കാരീയം, വെളുത്തീയം, നാകം എന്നീ ലോഹങ്ങളും അവയുടെ ലോഹസങ്കരങ്ങളുംകൊണ്ട് സാമഗ്രികള് വാര്ത്തെടുക്കപ്പെടുന്നത് മേല്വിവരിച്ചതരം യന്ത്രത്തിലാണ്. എന്നാല് കുറച്ചുകൂടി ഉയര്ന്ന ദ്രവണാങ്കമുള്ള അലൂമിനിയവും മറ്റു ലോഹങ്ങളും ലോഹസങ്കരങ്ങളും പിസ്റ്റണിന്റെ ചലനക്ഷമത നശിപ്പിക്കുന്നു. ആകൃതികൊണ്ട് അന്വര്ഥനാമാവായ 'ഗൂസ് നെക്ക്' (Goose neck) എന്ന വിഭാഗത്തില്പ്പെടുന്ന യന്ത്രം ഉപയോഗിച്ച് അലൂമിനിയവും അതിന്റെ സങ്കരങ്ങളും വാര്ത്തെടുക്കാന് കഴിയുന്നു. മേല്വിവരിച്ച യന്ത്രവുമായി വളരെ വ്യത്യാസം ഇല്ലെങ്കിലും ഗൂസ് നെക്ക് യന്ത്രത്തില് പിസ്റ്റനുപകരം അവമര്ദിതവായു ഉപയോഗിച്ചാണ് സിലിണ്ടറില്നിന്നും ലോഹം അച്ചില് കടത്തുന്നതും സമ്മര്ദം ചെലുത്തി നിര്ത്തുന്നതും. പക്ഷേ ഈ രീതിക്കും പല പോരായ്മകള് ഉണ്ട്. ഉയര്ന്ന താപനില കാരണം ച. സെ.മീ.-ന് 40 കി. ഗ്രാമിലധികം സമ്മര്ദം താങ്ങാന് സിലിണ്ടറിന് വിഷമമാണ്. അവമര്ദിതവായു ഉപയോഗിച്ച് ഉയര്ന്ന സമ്മര്ദാവസ്ഥയില് വേഗനിയന്ത്രണം വിഷമകരമാകുന്നതു കൂടാതെ ഖരീഭവിക്കുന്ന ലോഹത്തില് വായുകണങ്ങള് കടന്നുകൂടി ഉത്പന്നത്തെ സുഷിരിതവും (porous) ദുര്ബലവും ആക്കുകയും ചെയ്യും. മാത്രമല്ല, ദ്രവരൂപത്തിലുള്ള അലൂമിനിയം യന്ത്രത്തിന്റെ ഇരുമ്പുഭാഗങ്ങളെ ലയിപ്പിക്കുന്നതിനാല് വാര്ത്തുകിട്ടുന്ന ഉത്പന്നത്തിന്റെ ഭൌതികഗുണങ്ങള് വ്യത്യസ്തമാകുകയും ചെയ്യുന്നു. | ||

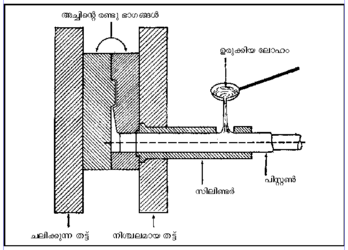

| - | + | '''കോള്ഡ് ചേംബര് രീതി.''' ഹോട്ട് ചേംബര് രീതിയില് ഉണ്ടാകുന്ന പല പോരായ്മകളും ഈ രീതിയില് ദൂരീകരിക്കപ്പെട്ടിരിക്കുന്നു. അലൂമിനിയത്തിനും അതിന്റെ സങ്കരങ്ങള്ക്കും ഏറ്റവും അനുയോജ്യമായത് ഈ രീതിയാണ്. അച്ചിന്റെ രണ്ടു പാളികളും ചേര്ത്തുവച്ച് ബന്ധിച്ചശേഷം ഉരുകിയ ലോഹം സിലിണ്ടറിന് മുകളിലുള്ള ദ്വാരത്തിലൂടെ അകത്തു കടത്തുന്നു. അതുകഴിഞ്ഞ് പിസ്റ്റണ് ഉള്ളിലേക്ക് പ്രവര്ത്തിപ്പിക്കുമ്പോള് ലോഹം അച്ചിനുള്ളില് കടക്കുന്നു. ലോഹം ഖരീഭവിക്കുന്നതുവരെ പിസ്റ്റണ് ആ നിലയില്തന്നെ നിര്ത്തുന്നു. അതുകഴിഞ്ഞ് പിസ്റ്റണ് വെളിയിലേക്ക് ചലിപ്പിക്കുകയും അച്ചിന്റെ പാളികള് അകറ്റി ഉത്പന്നം വേര്പെടുത്തി എടുക്കുകയും ചെയ്യുന്നു. | |

| - | + | [[Image:p210b.png|thumb|350x250px|right|കോള്ഡ് ചേംബര് രീതി]] | |

| - | കോള്ഡ് ചേംബര് രീതി. ഹോട്ട് ചേംബര് രീതിയില് ഉണ്ടാകുന്ന പല പോരായ്മകളും ഈ രീതിയില് ദൂരീകരിക്കപ്പെട്ടിരിക്കുന്നു. അലൂമിനിയത്തിനും അതിന്റെ സങ്കരങ്ങള്ക്കും ഏറ്റവും അനുയോജ്യമായത് ഈ രീതിയാണ്. അച്ചിന്റെ രണ്ടു പാളികളും ചേര്ത്തുവച്ച് ബന്ധിച്ചശേഷം ഉരുകിയ ലോഹം സിലിണ്ടറിന് മുകളിലുള്ള ദ്വാരത്തിലൂടെ അകത്തു കടത്തുന്നു. അതുകഴിഞ്ഞ് പിസ്റ്റണ് ഉള്ളിലേക്ക് പ്രവര്ത്തിപ്പിക്കുമ്പോള് ലോഹം അച്ചിനുള്ളില് കടക്കുന്നു. ലോഹം ഖരീഭവിക്കുന്നതുവരെ പിസ്റ്റണ് ആ നിലയില്തന്നെ നിര്ത്തുന്നു. അതുകഴിഞ്ഞ് പിസ്റ്റണ് വെളിയിലേക്ക് ചലിപ്പിക്കുകയും അച്ചിന്റെ പാളികള് അകറ്റി ഉത്പന്നം വേര്പെടുത്തി എടുക്കുകയും ചെയ്യുന്നു. | + | ഈ നിര്മാണരീതിയില് ദ്രവരൂപത്തിലുള്ള അലൂമിനിയം ഏതാനും നിമിഷങ്ങള് മാത്രമാണ് യന്ത്രത്തിന്റെ ഇരുമ്പുഭാഗങ്ങളുമായി സമ്പര്ക്കം പുലര്ത്തുന്നത്. അതുകൊണ്ട് അലൂമിനിയവും ഇരുമ്പും തമ്മിലുള്ള പ്രതിപ്രവര്ത്തനം ഉണ്ടാകുന്നില്ല. ജലശക്തികൊണ്ട് ചലിക്കുന്ന (hydraulically actuated) പിസ്റ്റണ് മൂലം അനായാസമായി വേഗനിയന്ത്രണം സാധിക്കുന്നു. കരുവിലെ വായു അച്ചിലെ ചെറുസുഷിരങ്ങള് വഴി പുറത്തു കടക്കാനും സുഷിരിതമാകാത്ത ഉത്പന്നം ഉണ്ടാക്കാനും ഇതു സഹായകമാണ്. |

| - | + | ||

| - | ഈ നിര്മാണരീതിയില് ദ്രവരൂപത്തിലുള്ള അലൂമിനിയം ഏതാനും നിമിഷങ്ങള് മാത്രമാണ് യന്ത്രത്തിന്റെ ഇരുമ്പുഭാഗങ്ങളുമായി സമ്പര്ക്കം പുലര്ത്തുന്നത്. അതുകൊണ്ട് അലൂമിനിയവും ഇരുമ്പും തമ്മിലുള്ള പ്രതിപ്രവര്ത്തനം ഉണ്ടാകുന്നില്ല. ജലശക്തികൊണ്ട് ചലിക്കുന്ന ( | + | |

| - | അച്ചുകള്. വാര്ക്കലില് ഉപയോഗിക്കുന്ന കടുത്ത സമ്മര്ദം നേരിടുവാന്തക്ക ഉറപ്പും ശക്തിയും അച്ചുകള്ക്ക് ഉണ്ടായിരിക്കണം. രണ്ടു ഭാഗങ്ങളായാണ് അച്ച് ഉണ്ടാക്കുന്നത്. ഒരു ഭാഗം യന്ത്രത്തിന്റെ നിശ്ചലമായ തട്ടും ( | + | '''അച്ചുകള്.''' വാര്ക്കലില് ഉപയോഗിക്കുന്ന കടുത്ത സമ്മര്ദം നേരിടുവാന്തക്ക ഉറപ്പും ശക്തിയും അച്ചുകള്ക്ക് ഉണ്ടായിരിക്കണം. രണ്ടു ഭാഗങ്ങളായാണ് അച്ച് ഉണ്ടാക്കുന്നത്. ഒരു ഭാഗം യന്ത്രത്തിന്റെ നിശ്ചലമായ തട്ടും (stationery platen) മറുഭാഗം ചലിപ്പിക്കാവുന്ന തട്ടും ആണ് (moveable platen). അച്ചിന്റെ പാളികള് കൂട്ടിച്ചേര്ക്കുന്നതും തുറന്നു മാറ്റുന്നതും ചലിപ്പിക്കാവുന്ന തട്ട് ഉപയോഗിച്ചാണ്. നിശ്ചലമായ തട്ടില് ഘടിപ്പിച്ച അച്ചിലൂടെയാണ് ദ്രവരൂപത്തിലുള്ള ലോഹം കരുവിനുള്ളില് കടത്തുന്നത്. ചലിപ്പിക്കാവുന്ന തട്ടിലാണ് നിഷ്കാസനോപകരണം (ejector-mechanism) ഘടിപ്പിച്ചിരിക്കുന്നത്. ഖരീഭവിച്ച ലോഹോത്പന്നത്തെ അച്ചില് നിന്നും പുറംതള്ളുന്നത് ഈ ഉപകരണമാണ്. |

| - | വാര്പ്പുരുക്കുകൊണ്ടോ സങ്കര-ഉരുക്കുകൊണ്ടോ ( | + | വാര്പ്പുരുക്കുകൊണ്ടോ സങ്കര-ഉരുക്കുകൊണ്ടോ (alloy-steel) ആണ് സാധാരണ അച്ചുകള് ഉണ്ടാക്കുന്നത്. അച്ചില് വാര്ക്കാന് ഉദ്ദേശിക്കുന്ന ലോഹത്തെയും പ്രവര്ത്തക താപനിലയെയും (operating temperature) ആശ്രയിച്ചാണ് അച്ചു നിര്മാണത്തിന് ഏതുതരം ഉരുക്കാണ് ഉപയോഗിക്കേണ്ടത് എന്ന് തീരുമാനിക്കുക. അലൂമിനിയം ലോഹസങ്കരങ്ങള് വാര്ക്കാന് ഉപയോഗിക്കുന്ന അച്ചുകള്, 'ക്രോം-ടങ്സ്റ്റന്' (chrome-tungsten) അല്ലെങ്കില് 'ക്രോം-മോളിബ്ഡിനം' (chrome-molybdenum) വിഭാഗത്തിലുള്ള അച്ച്-ഉരുക്ക് (die -steel) കൊണ്ടാണ് നിര്മിക്കുന്നത്. |

ലോഹം സമ്മര്ദപൂര്വം അച്ചില് കടത്തുമ്പോള് അച്ചിനുള്ളിലുള്ള വായു പുറത്തു കളയേണ്ടത് ഏറ്റവും ആവശ്യമാണ്. ഇതിനായി കരുവില്നിന്ന് അച്ചിന്റെ ബാഹ്യഭാഗത്തേക്ക് നിരവധി ദീര്ഘ സുഷിരങ്ങള് ഉണ്ടാക്കിയിരിക്കും. അച്ചിന്റെ രണ്ടു ഭാഗങ്ങളും ചേര്ത്തുവയ്ക്കുമ്പോള് പരസ്പരം ചേര്ന്നിരിക്കുന്ന തലത്തിലാണ് ഈ സുഷിരങ്ങള് ഇടുന്നത്. ലോഹം ഇതിനുള്ളില് കടന്ന് ഖരീഭവിക്കാതിരിക്കാനായി വളരെ ആഴം കുറച്ച് (0.2 മി.മീ.-ല് താഴെ) ആണ് ഇവയുടെ നിര്മിതി. എന്നാല് വീതി 20 മി. മീറ്ററോ അതിലധികമോ ആകാവുന്നതാണ്. | ലോഹം സമ്മര്ദപൂര്വം അച്ചില് കടത്തുമ്പോള് അച്ചിനുള്ളിലുള്ള വായു പുറത്തു കളയേണ്ടത് ഏറ്റവും ആവശ്യമാണ്. ഇതിനായി കരുവില്നിന്ന് അച്ചിന്റെ ബാഹ്യഭാഗത്തേക്ക് നിരവധി ദീര്ഘ സുഷിരങ്ങള് ഉണ്ടാക്കിയിരിക്കും. അച്ചിന്റെ രണ്ടു ഭാഗങ്ങളും ചേര്ത്തുവയ്ക്കുമ്പോള് പരസ്പരം ചേര്ന്നിരിക്കുന്ന തലത്തിലാണ് ഈ സുഷിരങ്ങള് ഇടുന്നത്. ലോഹം ഇതിനുള്ളില് കടന്ന് ഖരീഭവിക്കാതിരിക്കാനായി വളരെ ആഴം കുറച്ച് (0.2 മി.മീ.-ല് താഴെ) ആണ് ഇവയുടെ നിര്മിതി. എന്നാല് വീതി 20 മി. മീറ്ററോ അതിലധികമോ ആകാവുന്നതാണ്. | ||

| വരി 30: | വരി 28: | ||

വിവിധ തരത്തിലുള്ള അച്ചുകള് നിലവിലുണ്ട്. താരതമ്യേന വലുപ്പമുള്ള ഉത്പന്നങ്ങള് ഉണ്ടാക്കുന്നതിനുള്ള അച്ചുകളില് ഉത്പന്നത്തിന്റെ ഒരു രൂപം മാത്രം മുദ്രണം ചെയ്തിരിക്കും. എന്നാല് ഉത്പന്നം ചെറുതാണെങ്കില് ഒന്നിലധികം രൂപങ്ങള് മുദ്രണം ചെയ്യാന് കഴിയുന്നു. തന്മൂലം ഒരൊറ്റ പ്രാവശ്യം വാര്ക്കുമ്പോള് ഒന്നിലധികം ഉത്പന്നങ്ങള് ലഭിക്കും. വിഭിന്ന രൂപങ്ങള് മുദ്രണം ചെയ്തതും പലതരം ഉത്പന്നങ്ങള് ഒരേസമയം വാര്ക്കാന് കഴിയുന്നതുമായ അച്ചുകളും ഉപയോഗിച്ചുവരുന്നു. നോ: വാര്ക്കല് | വിവിധ തരത്തിലുള്ള അച്ചുകള് നിലവിലുണ്ട്. താരതമ്യേന വലുപ്പമുള്ള ഉത്പന്നങ്ങള് ഉണ്ടാക്കുന്നതിനുള്ള അച്ചുകളില് ഉത്പന്നത്തിന്റെ ഒരു രൂപം മാത്രം മുദ്രണം ചെയ്തിരിക്കും. എന്നാല് ഉത്പന്നം ചെറുതാണെങ്കില് ഒന്നിലധികം രൂപങ്ങള് മുദ്രണം ചെയ്യാന് കഴിയുന്നു. തന്മൂലം ഒരൊറ്റ പ്രാവശ്യം വാര്ക്കുമ്പോള് ഒന്നിലധികം ഉത്പന്നങ്ങള് ലഭിക്കും. വിഭിന്ന രൂപങ്ങള് മുദ്രണം ചെയ്തതും പലതരം ഉത്പന്നങ്ങള് ഒരേസമയം വാര്ക്കാന് കഴിയുന്നതുമായ അച്ചുകളും ഉപയോഗിച്ചുവരുന്നു. നോ: വാര്ക്കല് | ||

| + | |||

(ഡി. ബാലകൃഷ്ണന്) | (ഡി. ബാലകൃഷ്ണന്) | ||

| + | [[Category:എന്ജിനീയറിങ്-മെക്കാനിക്കല്]] | ||

Current revision as of 11:46, 16 നവംബര് 2014

അച്ചുവാര്പ്പ്, മര്ദിത

Pressure- Die casting

ദ്രവീകൃത ലോഹത്തെ ഉന്നതമര്ദം ചെലുത്തി അച്ചുകളില് കടത്തി യന്ത്രസാമഗ്രികളും മറ്റും വാര്ത്തെടുക്കുന്ന യാന്ത്രികപ്രക്രിയ. കുറഞ്ഞ ദ്രവണാങ്കം ഉള്ള ലോഹങ്ങളും ലോഹസങ്കരങ്ങളും ആണ് ഈ നിര്മാണരീതിക്ക് കൂടുതല് യോജിച്ചത്. ഉരുപ്പടിയുടെ പ്രതിലോമരൂപം മുദ്രണം ചെയ്തിരിക്കുന്ന അച്ചുകളുടെ ഉള്ളിലേക്ക് വളരെ സമ്മര്ദത്തില് (5000 കി. ഗ്രാം/ച.സെ.മീ.) ഉരുക്കിയ ലോഹം കയറ്റി അതിനെ ഖരരൂപത്തിലാക്കുന്നു.

ഈ നിര്മാണരീതി 20-ശ.-ത്തിലെ കണ്ടുപിടിത്തമല്ലെങ്കിലും, മോട്ടോര്വാഹനനിര്മാണത്തിലുണ്ടായ പുരോഗതിക്കുശേഷമാണ് ഇത് വര്ധമാനമായത്. രണ്ടാം ലോകയുദ്ധത്തിനുശേഷം ഈ രീതി മറ്റേതു വാര്പ്പുരീതിയെക്കാളും കൂടുതല് വികാസം നേടി. വളരെ ചെറുതും ലഘുവുമായ യന്ത്രസാമഗ്രികള് മുതല് 20-25 കി. ഗ്രാം വരെ ഭാരമുളള അലൂമിനിയം യന്ത്രഭാഗങ്ങള്വരെ ഈ രീതിയില് നിര്മിക്കപ്പെടുന്നു. വളരെ മിനുസത്തിലും കൃത്യമായ അളവിലും ഇവ നിര്മിക്കാന് കഴിയുന്നതു കാരണം നിര്മാണാനന്തരം യാന്ത്രികമായ മിനുക്കുപണികള് അധികം ചെയ്യാതെതന്നെ ഇവ ഉപയോഗിക്കാം. കൂടിയ നിര്മാണവേഗവും മികച്ച ശക്തിയും ഈ രീതിയുടെ സവിശേഷതകളാണ്.

എന്നാല് യന്ത്രങ്ങളുടെയും, അച്ചുകളുടെയും ഭാരിച്ച വില ഈ രീതിക്കുള്ള അച്ചുവാര്ക്കലിന്റെ (die casting) ഒരു പ്രധാന ന്യൂനതയാണ്. ഇതുകാരണം വന്തോതിലുള്ള ഉത്പാദനത്തില് മാത്രമേ ഇത് ലാഭകരമാകൂ. ഉത്പന്നങ്ങളുടെ രൂപത്തിലും വലുപ്പത്തിലുമുള്ള പരിമിതികളാണ് മറ്റൊരു പ്രധാന ന്യൂനത. കുറഞ്ഞ ദ്രവണാങ്കമുള്ള ലോഹങ്ങള് മാത്രമാണ് അച്ചുവാര്ക്കലിന് ഉപയോഗിച്ചുവന്നിരുന്നത്. എന്നാല് പുതിയ ലോഹസങ്കരങ്ങളുടേയും മറ്റും പുരോഗതിമൂലം കൂടുതല് ദ്രവണാങ്കമുളള ലോഹസങ്കരങ്ങളും അച്ചുവാര്ക്കലിന് ഉപയോഗിക്കാമെന്നായിട്ടുണ്ട്. നാകം, അലൂമിനിയം, മഗ്നീഷ്യം, ചെമ്പ്, കാരീയം, വെളുത്തീയം എന്നീ ലോഹങ്ങളും അവയുടെ സങ്കരങ്ങളുമാണ് വിപുലമായി അച്ചുവാര്ക്കലിന് ഉപയോഗിച്ചുവരുന്നത്. ഇവയില്തന്നെ ഏറ്റവും പറ്റിയവ നാകവും നാകം പ്രധാനാംശമായിട്ടുള്ള ലോഹസങ്കരങ്ങളുമാണ്. ഇവ താരതമ്യേന വളരെ വേഗത്തിലും കുറഞ്ഞ ചെലവിലും കൃത്യതയോടും നിര്മിക്കാന് കഴിയുന്നു. പിച്ചളലോഹസങ്കരങ്ങള് കൊണ്ടുള്ള ഉത്പന്നങ്ങള് വളരെ ശക്തിയുള്ളവയാണെങ്കിലും അവയുടെ ഉയര്ന്ന ദ്രവണാങ്കം അച്ചുകള്ക്ക് പൊതുവേ ഹാനികരമാണ്. അച്ചില് വാര്ത്ത ഉത്പന്നങ്ങള് ഏറ്റവും അധികം ഉപയോഗിക്കുന്നത് മോട്ടോര്വാഹനവ്യവസായത്തിലാണ്. അലൂമിനിയം-മഗ്നീഷ്യം ലോഹസങ്കരങ്ങള് അവയുടെ ഭാരക്കുറവു കാരണം വിമാനനിര്മാണത്തില് ധാരാളമായി ഉപയോഗിച്ചുവരുന്നു.

അച്ചുവാര്ക്കല് യന്ത്രങ്ങള്. ലോഹത്തെ സമ്മര്ദം ചെലുത്തി കരു(mould)വില് നിര്ത്തുവാനുള്ള ഒരു ഇഞ്ചക്ഷന് ഉപകരണവും അച്ച് തുറക്കുവാനും അടയ്ക്കുവാനുമുള്ള ഒരു പ്രസ്സും ഈ യന്ത്രങ്ങളുടെ അവശ്യഘടകങ്ങളാണ്. രണ്ടു രീതിയിലാണ് ഈ യന്ത്രങ്ങള് പ്രവര്ത്തിക്കുന്നത്. 'ഹോട്ട് ചേംബര്' (hot chamber) രീതിയില് ലോഹം ഉരുക്കുന്നതും ഈ യന്ത്രങ്ങളില്തന്നെയാണ്. 'കോള്ഡ് ചേംബര്' (cold chember) രീതിയില് ഉരുകിയ ലോഹം കൈകൊണ്ടോ, യന്ത്രസഹായം കൊണ്ടോ അച്ചുകളുടെ ഉള്ളിലേക്ക് പായിക്കുന്ന സിലിണ്ടറില് കടത്തുന്നു.

ഹോട്ട് ചേംബര് രീതി. ഈ വാര്ക്കല് രീതിയില് പിസ്റ്റണ്കൊണ്ടോ അവമര്ദിതവായുകൊണ്ടോ ലോഹം ഖരീഭവിച്ചുകഴിയുന്നതുവരെ അതിനെ കരുവിനുള്ളില് സമ്മര്ദം ചെലുത്തി നിര്ത്തുന്നു. വാര്പ്പിരുമ്പുകൊണ്ടുള്ള സിലിണ്ടറും അതില് ചലിക്കുന്ന ഒരു പിസ്റ്റണും ലോഹം ഉരുക്കാനുളള സജ്ജീകരണങ്ങളുമാണ് ഈ യന്ത്രത്തിന്റെ പ്രധാന ഭാഗങ്ങള്. പാര്ശ്വത്തിലുള്ള ദ്വാരം വഴിയാണ് ഉരുക്കിയ ലോഹം സിലിണ്ടറില് കയറുന്നത്. പിസ്റ്റണ് താഴുമ്പോള് ഉരുക്കിയ ലോഹം സിലിണ്ടറില് നിന്നും ചഞ്ചു (nozzle) വഴിയായി അച്ചിനുള്ളില് കടക്കുന്നു. ലോഹം ഖരീഭവിച്ചു കഴിഞ്ഞ് പിസ്റ്റണ് ഉയര്ത്തുകയും പ്രസ്സിന്റെ തട്ടുകള് അകറ്റി ഉത്പന്നം അതിന്റെ രണ്ടു ഭാഗങ്ങളിലുംനിന്നു വേര്പെടുത്തി എടുക്കുകയും ചെയ്യാം.

താഴ്ന്ന ദ്രവണാങ്കമുള്ള കാരീയം, വെളുത്തീയം, നാകം എന്നീ ലോഹങ്ങളും അവയുടെ ലോഹസങ്കരങ്ങളുംകൊണ്ട് സാമഗ്രികള് വാര്ത്തെടുക്കപ്പെടുന്നത് മേല്വിവരിച്ചതരം യന്ത്രത്തിലാണ്. എന്നാല് കുറച്ചുകൂടി ഉയര്ന്ന ദ്രവണാങ്കമുള്ള അലൂമിനിയവും മറ്റു ലോഹങ്ങളും ലോഹസങ്കരങ്ങളും പിസ്റ്റണിന്റെ ചലനക്ഷമത നശിപ്പിക്കുന്നു. ആകൃതികൊണ്ട് അന്വര്ഥനാമാവായ 'ഗൂസ് നെക്ക്' (Goose neck) എന്ന വിഭാഗത്തില്പ്പെടുന്ന യന്ത്രം ഉപയോഗിച്ച് അലൂമിനിയവും അതിന്റെ സങ്കരങ്ങളും വാര്ത്തെടുക്കാന് കഴിയുന്നു. മേല്വിവരിച്ച യന്ത്രവുമായി വളരെ വ്യത്യാസം ഇല്ലെങ്കിലും ഗൂസ് നെക്ക് യന്ത്രത്തില് പിസ്റ്റനുപകരം അവമര്ദിതവായു ഉപയോഗിച്ചാണ് സിലിണ്ടറില്നിന്നും ലോഹം അച്ചില് കടത്തുന്നതും സമ്മര്ദം ചെലുത്തി നിര്ത്തുന്നതും. പക്ഷേ ഈ രീതിക്കും പല പോരായ്മകള് ഉണ്ട്. ഉയര്ന്ന താപനില കാരണം ച. സെ.മീ.-ന് 40 കി. ഗ്രാമിലധികം സമ്മര്ദം താങ്ങാന് സിലിണ്ടറിന് വിഷമമാണ്. അവമര്ദിതവായു ഉപയോഗിച്ച് ഉയര്ന്ന സമ്മര്ദാവസ്ഥയില് വേഗനിയന്ത്രണം വിഷമകരമാകുന്നതു കൂടാതെ ഖരീഭവിക്കുന്ന ലോഹത്തില് വായുകണങ്ങള് കടന്നുകൂടി ഉത്പന്നത്തെ സുഷിരിതവും (porous) ദുര്ബലവും ആക്കുകയും ചെയ്യും. മാത്രമല്ല, ദ്രവരൂപത്തിലുള്ള അലൂമിനിയം യന്ത്രത്തിന്റെ ഇരുമ്പുഭാഗങ്ങളെ ലയിപ്പിക്കുന്നതിനാല് വാര്ത്തുകിട്ടുന്ന ഉത്പന്നത്തിന്റെ ഭൌതികഗുണങ്ങള് വ്യത്യസ്തമാകുകയും ചെയ്യുന്നു.

കോള്ഡ് ചേംബര് രീതി. ഹോട്ട് ചേംബര് രീതിയില് ഉണ്ടാകുന്ന പല പോരായ്മകളും ഈ രീതിയില് ദൂരീകരിക്കപ്പെട്ടിരിക്കുന്നു. അലൂമിനിയത്തിനും അതിന്റെ സങ്കരങ്ങള്ക്കും ഏറ്റവും അനുയോജ്യമായത് ഈ രീതിയാണ്. അച്ചിന്റെ രണ്ടു പാളികളും ചേര്ത്തുവച്ച് ബന്ധിച്ചശേഷം ഉരുകിയ ലോഹം സിലിണ്ടറിന് മുകളിലുള്ള ദ്വാരത്തിലൂടെ അകത്തു കടത്തുന്നു. അതുകഴിഞ്ഞ് പിസ്റ്റണ് ഉള്ളിലേക്ക് പ്രവര്ത്തിപ്പിക്കുമ്പോള് ലോഹം അച്ചിനുള്ളില് കടക്കുന്നു. ലോഹം ഖരീഭവിക്കുന്നതുവരെ പിസ്റ്റണ് ആ നിലയില്തന്നെ നിര്ത്തുന്നു. അതുകഴിഞ്ഞ് പിസ്റ്റണ് വെളിയിലേക്ക് ചലിപ്പിക്കുകയും അച്ചിന്റെ പാളികള് അകറ്റി ഉത്പന്നം വേര്പെടുത്തി എടുക്കുകയും ചെയ്യുന്നു.

ഈ നിര്മാണരീതിയില് ദ്രവരൂപത്തിലുള്ള അലൂമിനിയം ഏതാനും നിമിഷങ്ങള് മാത്രമാണ് യന്ത്രത്തിന്റെ ഇരുമ്പുഭാഗങ്ങളുമായി സമ്പര്ക്കം പുലര്ത്തുന്നത്. അതുകൊണ്ട് അലൂമിനിയവും ഇരുമ്പും തമ്മിലുള്ള പ്രതിപ്രവര്ത്തനം ഉണ്ടാകുന്നില്ല. ജലശക്തികൊണ്ട് ചലിക്കുന്ന (hydraulically actuated) പിസ്റ്റണ് മൂലം അനായാസമായി വേഗനിയന്ത്രണം സാധിക്കുന്നു. കരുവിലെ വായു അച്ചിലെ ചെറുസുഷിരങ്ങള് വഴി പുറത്തു കടക്കാനും സുഷിരിതമാകാത്ത ഉത്പന്നം ഉണ്ടാക്കാനും ഇതു സഹായകമാണ്.

അച്ചുകള്. വാര്ക്കലില് ഉപയോഗിക്കുന്ന കടുത്ത സമ്മര്ദം നേരിടുവാന്തക്ക ഉറപ്പും ശക്തിയും അച്ചുകള്ക്ക് ഉണ്ടായിരിക്കണം. രണ്ടു ഭാഗങ്ങളായാണ് അച്ച് ഉണ്ടാക്കുന്നത്. ഒരു ഭാഗം യന്ത്രത്തിന്റെ നിശ്ചലമായ തട്ടും (stationery platen) മറുഭാഗം ചലിപ്പിക്കാവുന്ന തട്ടും ആണ് (moveable platen). അച്ചിന്റെ പാളികള് കൂട്ടിച്ചേര്ക്കുന്നതും തുറന്നു മാറ്റുന്നതും ചലിപ്പിക്കാവുന്ന തട്ട് ഉപയോഗിച്ചാണ്. നിശ്ചലമായ തട്ടില് ഘടിപ്പിച്ച അച്ചിലൂടെയാണ് ദ്രവരൂപത്തിലുള്ള ലോഹം കരുവിനുള്ളില് കടത്തുന്നത്. ചലിപ്പിക്കാവുന്ന തട്ടിലാണ് നിഷ്കാസനോപകരണം (ejector-mechanism) ഘടിപ്പിച്ചിരിക്കുന്നത്. ഖരീഭവിച്ച ലോഹോത്പന്നത്തെ അച്ചില് നിന്നും പുറംതള്ളുന്നത് ഈ ഉപകരണമാണ്.

വാര്പ്പുരുക്കുകൊണ്ടോ സങ്കര-ഉരുക്കുകൊണ്ടോ (alloy-steel) ആണ് സാധാരണ അച്ചുകള് ഉണ്ടാക്കുന്നത്. അച്ചില് വാര്ക്കാന് ഉദ്ദേശിക്കുന്ന ലോഹത്തെയും പ്രവര്ത്തക താപനിലയെയും (operating temperature) ആശ്രയിച്ചാണ് അച്ചു നിര്മാണത്തിന് ഏതുതരം ഉരുക്കാണ് ഉപയോഗിക്കേണ്ടത് എന്ന് തീരുമാനിക്കുക. അലൂമിനിയം ലോഹസങ്കരങ്ങള് വാര്ക്കാന് ഉപയോഗിക്കുന്ന അച്ചുകള്, 'ക്രോം-ടങ്സ്റ്റന്' (chrome-tungsten) അല്ലെങ്കില് 'ക്രോം-മോളിബ്ഡിനം' (chrome-molybdenum) വിഭാഗത്തിലുള്ള അച്ച്-ഉരുക്ക് (die -steel) കൊണ്ടാണ് നിര്മിക്കുന്നത്.

ലോഹം സമ്മര്ദപൂര്വം അച്ചില് കടത്തുമ്പോള് അച്ചിനുള്ളിലുള്ള വായു പുറത്തു കളയേണ്ടത് ഏറ്റവും ആവശ്യമാണ്. ഇതിനായി കരുവില്നിന്ന് അച്ചിന്റെ ബാഹ്യഭാഗത്തേക്ക് നിരവധി ദീര്ഘ സുഷിരങ്ങള് ഉണ്ടാക്കിയിരിക്കും. അച്ചിന്റെ രണ്ടു ഭാഗങ്ങളും ചേര്ത്തുവയ്ക്കുമ്പോള് പരസ്പരം ചേര്ന്നിരിക്കുന്ന തലത്തിലാണ് ഈ സുഷിരങ്ങള് ഇടുന്നത്. ലോഹം ഇതിനുള്ളില് കടന്ന് ഖരീഭവിക്കാതിരിക്കാനായി വളരെ ആഴം കുറച്ച് (0.2 മി.മീ.-ല് താഴെ) ആണ് ഇവയുടെ നിര്മിതി. എന്നാല് വീതി 20 മി. മീറ്ററോ അതിലധികമോ ആകാവുന്നതാണ്.

അച്ചുകള് തുടര്ച്ചയായി ഉപയോഗിക്കുമ്പോള് അവ ഉരുകിയ ലോഹത്തില്നിന്ന് താപം വലിച്ചെടുത്ത് ക്രമാധികം ചൂടാകുന്നു. ഇതു തടയുവാനായി പലപ്പോഴും അച്ചുകളുടെ ഉള്ളിലൂടെ വെള്ളം കടത്തിവിട്ട് അവ തണുപ്പിക്കാനുള്ള സജ്ജീകരണങ്ങള് ചെയ്യാറുണ്ട്.

വിവിധ തരത്തിലുള്ള അച്ചുകള് നിലവിലുണ്ട്. താരതമ്യേന വലുപ്പമുള്ള ഉത്പന്നങ്ങള് ഉണ്ടാക്കുന്നതിനുള്ള അച്ചുകളില് ഉത്പന്നത്തിന്റെ ഒരു രൂപം മാത്രം മുദ്രണം ചെയ്തിരിക്കും. എന്നാല് ഉത്പന്നം ചെറുതാണെങ്കില് ഒന്നിലധികം രൂപങ്ങള് മുദ്രണം ചെയ്യാന് കഴിയുന്നു. തന്മൂലം ഒരൊറ്റ പ്രാവശ്യം വാര്ക്കുമ്പോള് ഒന്നിലധികം ഉത്പന്നങ്ങള് ലഭിക്കും. വിഭിന്ന രൂപങ്ങള് മുദ്രണം ചെയ്തതും പലതരം ഉത്പന്നങ്ങള് ഒരേസമയം വാര്ക്കാന് കഴിയുന്നതുമായ അച്ചുകളും ഉപയോഗിച്ചുവരുന്നു. നോ: വാര്ക്കല്

(ഡി. ബാലകൃഷ്ണന്)